복수의 전자 부품 실장 장치를 연결하여 구성되며, 전자 부품을 기판에 실장하여 실장 기판을 제조하는 전자 부품 실장 시스템에 있어서, 어느 한 전자 부품 실장 장치의 제 1 반송 컨베이어와 이 어느 한 전자 부품 실장 장치의 상류측에 위치하는 다른 전자 부품 실장 장치의 제 2 반송 컨베이어에 의해 형성되는 기판 대기 에어리어에, 실장 컨베이어에 반입되는 기판을 일시 대기시키는 구성으로 한다. 이로 인해, 콤팩트한 설비로 기판 반송에 기인하는 시간 낭비를 배제하여 생산 효율을 향상시킬 수 있다.

자료출처 : 특허청

전자 부품을 기판에 실장하는 전자 부품 실장 시스템은 복수의 전자 부품 실장용 장치를 연결하여 구성된다. 전자 부품 실장용 장치에는 기판을 수평 방향으로 반송하기 위한 기판 반송 기구가 설치되어 있다. 실장 대상 기판이 기판 반송 기구에 의해 각 전자 부품 실장용 장치를 상류측에서 하류측으로 통과함으로써, 기판에는 순차적으로 전자 부품이 실장된다. 기판 반송 기구로는 벨트 컨베이어 방식의 것이 많이 이용된다(예를 들면, 일본 공개특허 10-2009-0020510 특허 제 3671681호 공보 참조).

해결 하고자하는 과제

전자 부품 실장 시스템에 의한 작업 효율을 향상시키기 위해서는, 실장 대상이 되는 기판을 부품 탑재 기구에 의한 탑재 작업 위치로 반입/반출하는데 요하는 기판 반송 시간을 적극 단축하여 시간 낭비를 배제할 필요가 있다. 이 때문에 전자 부품 실장 시스템을 구성하는 전자 부품 실장용 장치에는, 상류측에서 반입되는 기판을 탑재 작업 위치의 직전에서 대기시키는 대기 에어리어로서 기능하는 반입 컨베이어 및 부품 탑재 작업 후의 기판을 작업 완료 후 빠르게 반출하기 위한 반출 컨베이어가 설치되어 있다. 이러한 반입 컨베이어/반출 컨베이어를 설치하는 경우, 이들 컨베이어의 반송 방향의 사이즈는, 대상이 되는 기판의 최대 사이즈에 대응하여 설정할 필요가 있기 때문에, 전자 부품 실장용 장치의 길이 방향의 치수가 필연적으로 대형화되는 것을 피할 수 없다. 이 때문에 종래의 전자 부품 실장 시스템에서는, 기판 반송에 기인하는 시간 낭비를 배제하면서, 콤팩트한 설비 구성의 전자 부품 실장 시스템을 실현하는 것이 곤란하였다. 그런 점에서 본 발명은 콤팩트한 설비이면서 기판 반송에 기인하는 시간 낭비를 배제하여 생산 효율을 향상시킬 수 있는 전자 부품 실장 시스템 및 전자 부품 실장 방법을 제공하는 것을 목적으로 한다.

효과

본 발명에 따르면, 복수의 전자 부품 실장용 장치를 연결한 상태에서, 어느 한 전자 부품 실장용 장치의 반입 컨베이어와 이 어느 한 전자 부품 실장용 장치의 상류측에 위치하는 다른 전자 부품 실장용 장치의 반출 컨베이어에 의해 형성되는 대기 에어리에, 작업 컨베이어에 반입되는 기판을 일시 대기시킴으로써, 콤팩트한 설비로 기판 반송에 기인하는 시간 낭비를 배제하여 생산 효율을 향상시킬 수 있다.

발명의 실시를 위한 구체적인 내용

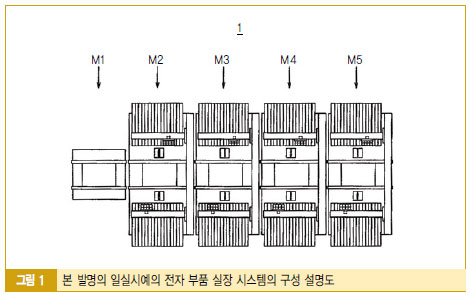

먼저, 그림 1을 참조하여, 기판에 전자 부품을 실장하여 실장 기판을 제조하는 기능을 갖는 전자 부품 실장 시스템의 구성을 설명한다. 그림 1에 있어서 전자 부품 실장 시스템(1)은 기판 공급 장치(M1)의 하류측에 복수의 전자부품 실장 장치(M2, M3, M4, M5)를 직렬로 연결하고, 또한 하류측의 상기 전자 부품 실장 장치들에 리플로우 장치(도시 생략)를 연결한 구성으로 되어 있다. 기판 공급 장치(M1)는 미실장 기판을 복수개 수납하여, 이들 기판을 1장씩 순차적으로 하류측의 장치에 공급하는 기능을 갖고 있다. 기판 공급 장치(M1)에 의해 하류측의 전자부품 실장 장치(M2)에 공급된 기판은 전자 부품 실장 장치(M2, M3, M4, M5)의 순으로 하류측에 반송되고, 이 반송 과정에서 어느 한 전자 부품 실장 장치에 의해 각 기판상에 전자 부품이 실장된다.

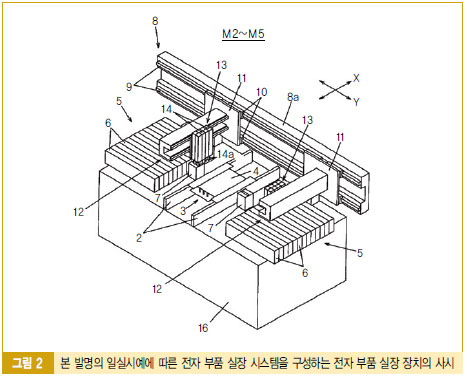

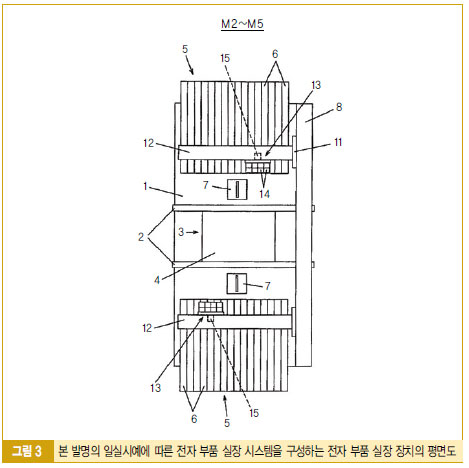

다음으로, 그림 2, 그림 3을 참조하여 전자 부품 실장 장치(M2~M5)의 구조를 설명한다. 이 전자 부품 실장 장치는 전자 부품을 기판에 실장하여 실장 기판을 제조하는 전자 부품 실장 시스템에서 사용되며, 전자 부품을 부품 공급부로부터 취출하여 기판에 실장하는 기능을 가지고 있다. 그림 2, 그림 3에 있어서, 기대(基臺; 16) 상에는 X방향으로 기판 반송 기구(2)가 설치되어 있다. 기판 반송 기구(2)에는 기판 하방 지지부(3)가 설치되어 있으며, 상류측 장치로부터 공급되어 상기 장치에 의한 탑재 작업 동작의 대상이 되는 기판(4)은 기판 반송 기구(2)에 의해 기판 하방 지지부(3)까지 반송된다. 반송된 기판(4)은 기판 하방 지지부(3)에 의해 하면측으로부터 지지되고, 이 상태에서 이하에 설명하는 부품 탑재 기구에 의한 부품 탑재 작업이 수행되며, 부품 탑재 작업이 완료된 기판(4)은 다시 기판 반송 기구(2)에 의해 하류측으로 반송되어, 하류측 장치에 반출된다.

기판 반송 기구(2)의 양측에는 부품 공급부(5)가 설치되어 있고, 부품 공급부(5)에는 복수의 테이프 피더(6)가 장착되어 있다. 기대(16)의 X방향의 일단부에는 리니어 구동 기구를 구비한 Y축 이동 테이블(8)이 Y방향으로 수평으로 설치되어 있다. Y축 이동 테이블(8)은 수평 방향으로 길고 가는 형상으로 설치된 빔 부재(8a)를 주체로 하여 구성되고, 빔 부재(8a)에는 리니어 레일(9)이 수평 방향으로 설치되어 있다. 리니어 레일(9)에는 직사각형 형상의 두 개의 결합 브라켓(11)이 각각 리니어 블록(10)을 통하여 Y방향으로 슬라이드 가능하게 장착되어 있다. 두 개의 결합 브라켓(11)에는 Y축 이동 테이블(8)과 마찬가지로 리니어 구동 기구를 구비한 X축 이동 테이블(12)이 결합되어 있고, 각각의 X축 이동 테이블(12)에는 탑재 헤드(13)가 X방향으로 이동 가능하게 장착되어 있다.

탑재 헤드(13)는 복수(여기에서는 8개)의 단위 탑재 헤드(14)를 구비한 다중 실장 헤드이고, 각각의 단위 탑재 헤드(14)의 하단부에는 전자 부품을 흡착하여 지지하는 흡착 노즐(14a)이 장착되어 있다. 흡착 노즐(14a)은 단위 탑재 헤드(14)에 내장된 노즐 승강 기구에 의해 개별적으로 승강한다. Y축 이동 테이블(8)과, X축 이동 테이블(12)은 헤드 이동 기구를 구성하고, 이 헤드 이동 기구를 구동함으로써 탑재 헤드(13)는 X방향, Y방향으로 이동하며, 이로 인해, 각 단위 탑재 헤드(14)는 부품 공급부(5)의 테이프 피더(6)로부터 전자 부품을 취출하여, 기판 반송 기구(2)에 의해 위치 결정되며 기판 하방 지지부(3)에 의해 지지된 기판(4)에 이송 탑재한다. 따라서, Y축 이동 테이블(8), 제 1 X축 이동 테이블(12) 및 탑재 헤드(13)는, 전자 부품을 지지한 탑재 헤드(13)를 헤드 이동 기구에 의해 이동시킴으로써 전자 부품을 기판(4)에 이송 탑재하는 부품 탑재 기구(즉 전자부품 실장용 장치로서의 전자 부품 실장 장치에 있어서, 이 장치의 작업 동작을 실행하기 위한 작업 동작 기구)가 되고 있다. 부품 공급부(5)와 기판 반송 기구(2) 사이에는 부품 인식 장치(7)가 설치되어 있으며, 부품 공급부(5)로부터 전자 부품을 취출한 탑재 헤드(13)가 부품 인식 장치(7)의 상방을 이동할 때에, 부품 인식 장치(7)는 탑재 헤드(13)에 지지된 상태의 전자 부품을 촬상하여 인식한다.

탑재 헤드(13)에는 X축 이동 테이블(12)의 하면측에 위치하여 일체적으로 이동하는 기판 인식 카메라(15)가 장착되어 있다. 탑재 헤드(13)가 이동함으로써, 기판 인식 카메라(15)는 기판 하방 지지부(3)에 지지된 기판(4)의 상방으로 이동하여, 기판(4)을 촬상하고 인식한다. 탑재 헤드(13)에 의한 기판(4)으로의 전자 부품의 탑재 동작에 있어서는, 부품 인식 장치(7)에 의한 전자 부품의 인식 결과와, 기판 인식 카메라(15)에 의한 기판 인식 결과를 가미하여 탑재 위치 보정이 수행된다.

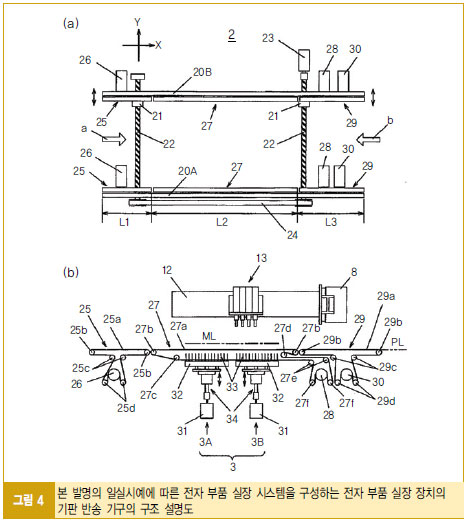

다음으로, 그림 4(a) 및 4(b)를 참조하여, 기판 반송 기구(2)의 구조를 설명한다. 그림 4(a)에 나타내는 바와 같이, 기판 반송 기구(2)는 모두 내측에 수평인 컨베이어 기구를 구비한 2조의 고정 반송 레일(20A) 및 가동 반송 레일(20B)을, 상호 평행하게 설치한 구성으로 되어 있다. 고정 반송 레일(20A) 및 가동 반송 레일(20B)에는 두 개의 이송 나사(22)가 관통하고 있으며, 이송 나사(22)가 결합한 너트 부재(21)는 가동 반송 레일(20B)에 고정 장착되어 있다. 한쪽 이송 나사(22)는 폭 조정용 모터(23)에 의해 회전 구동되는 구동축으로 되어 있고, 다른 쪽 이송 나사(22)는 이 구동축에 의해 벨트(24)를 통하여 회전 구동된다. 폭 조정용 모터(23)를 구동함으로써, 두 개의 이송 나사(22)에 결합한 너트 부재(21)는 가동 반송 레일(20B)과 함께 Y방향(기판 반송 방향과 직교하는 방향)으로 이동하고, 이로 인해 기판 반송 기구(2)에 있어서의 반송폭을, 대상이 되는 기판(4)의 폭에 따라 조정하는 것이 가능하도록 되어 있다.

이들 반송 레일에 설치된 컨베이어 기구는 기판 반송 방향에 관하여 세 개의 밸트 컨베이어 기구로 분할되어 있으며, 컨베이어 구동 모터(26)에 의해 구동되는 컨베이어 길이(L1)를 갖는 제 1 반송 컨베이어(25), 컨베이어 구동 모터(28)에 의해 구동되는 컨베이어 길이(L2)를 갖는 실장 컨베이어(27) 및 컨베이어 구동 모터(30)에 의해 구동되는 컨베이어 길이(L3)를 갖는 제 2 반송 컨베이어(29), 이렇게 세 개의 벨트 컨베이어 기구로 구성된다. 그림 4(b)에 나타내는 바와 같이, 제 1 반송 컨베이어(25), 실장 컨베이어(27), 제 2 반송 컨베이어(29)는 모두 반송면을 전자 부품 실장 시스템(1)에서의 기판 반송 레벨(PL)에 맞추어 배치되어 있다. 이들 컨베이어 기구는 반송 방향을 정역(正逆) 전환하여 사용 가능하게 되어 있으며, 그림 4(a) 및 4(b)에 있어서 좌측(화살표(a) 방향)으로부터 반송된 기판(4)은 제 1 반송 컨베이어(25)를 통하여 실장 컨베이어(27)에 넘겨지고, 우측(화살표(b) 방향)으로부터 반송된 기판(4)은 제 2 반송 컨베이어(29)를 통하여 실장 컨베이어(27)에 넘겨진다.

상기 구성에 있어서, 실장 컨베이어(27)는 기판(4)을 벨트 컨베이어에 의해 작업 동작 기구(부품 탑재 기구)에 의한 전자 부품의 작업 위치(탑재 작업 위치)로 반송하는 작업 컨베이어로 되어 있다. 기판 반송 방향을 그림 4(a)에서의 화살표(a) 방향으로 설정한 경우에는, 제 1 반송 컨베이어(25)는 작업 컨베이어인 실장 컨베이어(27)의 상류측에 인접하여 설치되며 상류측으로부터 반송된 기판(4)을 실장 컨베이어(27)에 반입하는 반입 컨베이어로서의 기능을 가지고 있다. 또한 제 2 반송 컨베이어(29)는 실장 컨베이어(27)의 하류측에 인접하여 설치되며 기판(4)을 실장 컨베이어(27)로부터 반출하는 반출 컨베이어로서 기능한다. 기판 반송 방향을 전환하여, 그림 4(a)에서의 화살표(b) 방향으로부터 기판을 반송하는 경우에는, 제 2 반송 컨베이어(29)가 반입 컨베이어가 되고, 제 1 반송 컨베이어(25)가 반출 컨베이어가 된다.

다음으로 그림 4(b)를 참조하여 각 컨베이어 기구의 구조를 설명한다. 제 1 반송 컨베이어(25)는 컨베이어 길이(L1)에 따른 간격으로 배열된 두 개의 풀리(25b)에 컨베이어 벨트(25a)를 수평으로 조정하고, 또한 컨베이어 벨트(25a)를 풀리(25c, 25d)를 통하여 컨베이어 구동 모터(26)의 구동 풀리까지 걸쳐 설치한 구성으로 되어 있다. 이 구성에 있어서 컨베이어 구동 모터(26)를 정역 구동함으로써, 컨베이어 벨트(25a)는 기판 반송 레벨(PL) 상에서 왕복 운동하고, 이로 인해 컨베이어 벨트(25a) 상에 재치된 기판(4)은 정역 방향으로 반송된다. 상술한 컨베이어 벨트(25a)의 설치 방식에 있어서, 풀리(25d)를 추가 배치함으로써, 컨베이어 벨트(25a)에 의한 기판(4)의 반송측의 면과 컨베이어 구동 모터(26)의 구동 풀리에 접촉하는 컨베이어 벨트(25a)의 접촉 구동면을 일치시킬 수 있어, 미끄러짐이 적은 벨트 컨베이어 기구를 실현할 수 있다.

실장 컨베이어(27)는 컨베이어 길이(L2)에 따른 간격으로 배열된 두 개의 풀리(27b)에 컨베이어 벨트(27a)를 수평으로 조정하고, 또한 컨베이어 벨트(27a)를 풀리(27c, 27d, 27e, 27f)를 통하여 컨베이어 구동 모터(28)의 구동 풀리까지 걸쳐 설치한 구성으로 되어 있다. 이 구성에 있어서 컨베이어 구동 모터(28)를 정역 구동함으로써, 컨베이어 벨트(27a)는 기판 반송 레벨(PL) 상에서 왕복 운동하고, 이로 인해 컨베이어 벨트(27a) 상에 재치된 기판(4)은 정역 방향으로 반송된다. 상술한 컨베이어 벨트(27a)의 설치 방식에서도 마찬가지로, 풀리 배치에 의해 컨베이어 벨트(27a)에 의한 기판(4)의 반송측의 면과 컨베이어 구동 모터(28)의 구동 풀리에 접촉하는 컨베이어 벨트(27a)의 접촉 구동면을 일치시키고 있다.

제 2 반송 컨베이어(29)는 컨베이어 길이(L3)에 따른 간격으로 배열된 두 개의 풀리(29b)에 컨베이어 벨트(29a)를 수평으로 조정하고, 또한 컨베이어 벨트(29a)를 풀리(29c, 29d)를 통하여 컨베이어 구동 모터(30)의 구동 풀리까지 걸쳐 설치한 구성으로 되어 있다. 이 구성에 있어서 컨베이어 구동 모터(30)를 정역 구동함으로써, 컨베이어 벨트(29a)는 반송 레벨 상에서 왕복 운동하고, 이로 인해 컨베이어 벨트(29a) 상에 재치된 기판(4)은 정역 방향으로 반송된다. 상술한 컨베이어 벨트(29a)의 설치 방식에서도 마찬가지로, 풀리 배치에 의해 컨베이어 벨트(29a)에 의한 기판(4)의 반송측의 면과 컨베이어 구동 모터(30)의 구동 풀리에 접촉하는 컨베이어 벨트(29a)의 접촉 구동면을 일치시키고 있다.

다음으로 실장 컨베이어(27)의 하방에 설치된 기판 하방 지지부(3)에 대하여 설명한다. 기판 하방 지지부(3)는 부품 탑재 동작시에 기판(4)을 하방에서 지지하는 기능을 갖는 것이다. 본 실시예에서는 실장 컨베이어(27)에 복수(여기에서는 두 장)의 기판을 개별적으로 위치 결정하여 부품 탑재 동작이 계속해서 이루어질 수 있도록, 개별적으로 동작 가능한 복수(여기에서는 두 개)의 기판 하방 지지부(3) 즉 제 1 하방 지지부(3A) 및 제 2 하방 지지부(3B)가 그림 6(a) 및 6(b)에 나타내는 제 1 분할 실장 에어리어[MA1] 및 제 2 분할 실장 에어리어[MA2]의 배치에 대응하여, 즉 부품 탑재 기구에 의한 탑재 작업 위치에 대응하여 설치되어 있다. 제 1 하방 지지부(3A), 제 2 하방 지지부(3B)는 동일 구조이고, 모두 지지 핀(33)이 심어진 하면 지지 블록(32)을 승강 구동 모터(31)에 의해 구동되는 승강 기구(34)에 의해 승강시키는 구성으로 되어 있다. 승강 구동 모터(31)를 구동함으로써, 지지 부재인 지지 핀(33)은 하면 지지 블록(32)과 함께 승강 기구(34)에 의해 승강한다. 이로 인해 지지 핀(33)은 탑재 작업 위치에 반입된 기판(4)의 하면에 접촉하여, 컨베이어 벨트(27a)로부터 기판(4)을 부품 탑재 기구의 탑재 헤드(13)에 의한 작업 높이 위치, 즉 부품 실장 레벨(ML)까지 들어올려 지지한다.

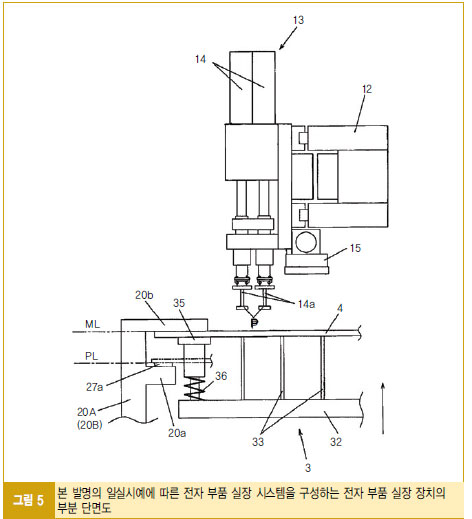

기판 반송 기구(2)에 있어서의 기판 하방 지지부(3)에 의한 기판(4)의 지지 방법에 대하여, 그림 5를 참조하여 설명한다. 고정 반송 레일(20A), 가동 반송 레일(20B)에는, 모두 컨베이어 벨트(27a)를 기판 반송 레벨(PL)로 주행시키기 위한 벨트 받침부(20a) 및 기판 하방 지지부(3)에 의해 들어 올려진 기판(4)의 상면을 부품 실장 레벨(ML)로 지지하기 위한 기판 누름 부재(20b)가 설치되어 있다. 또한 하면 지지 블록(32)의 측단부에는 기판(4)의 하면에 접촉하여 기판 누름 부재(20b)와의 사이에 기판(4)을 끼우기 위한 끼움 부재(35)가, 스프링 부재(36)에 의해 상방으로 부세된 상태로 설치되어 있다.

실장 컨베이어(27)에 의해 반송된 기판(4)이 부품 탑재 작업 위치에 도달한 상태에서 하면 지지 블록(32)을 상승시킴으로써, 먼저 끼움 부재(35)가 기판(4)의 하면에 접촉하여, 기판(4)을 컨베이어 벨트(27a)에 의해 반송 레벨에서 들어올린다. 그리고 지지 블록(32)을 더욱 상승시킴으로써, 기판(4)의 상면이 기판 누름 부재(20b)의 하면에 눌려 끼움 부재(35)와 기판 누름 부재(20b)에 의해 클램프됨과 동시에, 이 상태에서 지지 핀(33)의 정수리부가 기판(4)의 하면에 접촉하여 기판(4) 전체를 하방에서 지지한다. 그리고 이와 같이 하여 양측 단부가 클램프되고, 하면이 지지 핀(33)에 의해 지지된 기판(4)에 대하여, 각 단위 탑재 헤드(14)의 흡착 노즐(14a)에 흡착 지지된 전자 부품(P)이 탑재된다. 또한 상술한 기판 반송 기구(2)에 있어서 실장 컨베이어(27)를 구동하는 컨베이어 구동 모터(28)는 기판 하방 지지부(3)와의 간섭을 방지하기 위하여 실장 컨베이어(27)의 바로 아래를 피해, 부품 탑재 기구를 구성하는 Y축 이동 테이블(8)의 하방에 배치되어 있다. 이러한 배치를 채용함으로써, 실장 컨베이어(27)의 하방에 제 1 하방 지지부(3A), 제 2 하방 지지부(3B)로 이루어지는 기판 하방 지지부(3)를 배치하기 위한 스페이스를 확보하는 것이 가능하게 되어 있다. 즉 본 실시예에 나타내는 전자 부품 실장 장치에서는, 반출 컨베이어인 제 2 반송 컨베이어(29)의 상방에, 헤드 이동 기구를 구성하며 탑재 헤드(13)를 기판 반송 방향(X방향)과 직교하는 방향(Y방향)으로 이동시키는 Y축 이동 테이블(8)이 배치되어 있고, 실장 컨베이어(27)를 구동하는 컨베이어 구동 모터(28)는 Y축 이동 테이블(8)의 하방에 배치되어 있다.

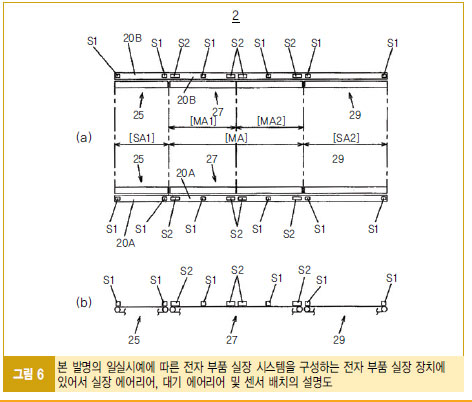

다음으로, 그림 6(a) 및 6(b)을 참조하여, 기판 반송 기구(2)에서의 에어리어 분할 및 이들 각 에어리어에 있어서 기판(4)의 위치 결정이나 반송 제어에 이용되는 센서의 종류 및 배치에 대하여 설명한다. 그림 6(a) 및 6(b)에 있어서 실장 컨베이어(27)에 대응하는 범위는, 전자 부품의 탑재 대상이 되는 기판이 위치 결정하여 지지되는 실장 에어리어[MA]로 되어 있고, 또한 실장 에어리어[MA]는 작은 사이즈의 기판을 여러 장(여기에서는 두 장) 동시에 위치 결정하여 지지하기 위해 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2]로 분할(여기에서는 2분할)되어 있다.

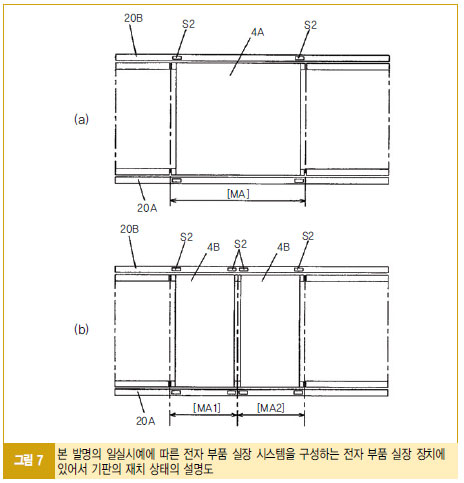

즉 실장 컨베이어(27)의 실장 에어리어[MA]에 한 장만 재치 가능한 대형 기판(4A)을 대상으로 하는 경우에는, 그림 7(a)에 나타내는 바와 같이 한 장의 기판(4A)을 실장 에어리어[MA]에 위치 결정하고, 제 1 하방 지지부(3A), 제 2 하방 지지부(3B)에 의해 아래쪽에서 지지시킨다. 이에 대하여, 실장 에어리어[MA]에 여러 장(여기에서는 2장) 재치 가능한 소형의 기판(4B)을 대상으로 하는 경우에는, 그림 7(b)에 나타내는 바와 같이, 두 장의 기판(4B)을 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2]의 각각의 부품 탑재 위치에 개별적으로 위치 결정하고, 각각 제 1 하방 지지부(3A), 제 2 하방 지지부(3B)에 의해 개별적으로 아래쪽에서 지지시킨다.

실장 에어리어[MA]의 상류측(그림 6(a) 및 6(b)에서 좌측), 하류측(그림 6(a) 및 6(b)에서 우측)에는 각각 제 1 반송 컨베이어(25), 제 2 반송 컨베이어(29)에 대응하여, 제 1 대기 에어리어[SA1], 제 2 대기 에어리어[SA2]가 설정되어 있다. 제 1 대기 에어리어[SA1]는 실장 에어리어[MA]에 반입되는 기판(4)이 반입 타이밍까지 스탠바이 하는 대기 에어리어이고, 제 2 대기 에어리어[SA2]는 실장 에어리어[MA]로부터 반출된 기판(4)이 하류측으로의 반송을 허가받을 때까지 스탠바이하는 대기 에어리어로서의 기능을 갖고 있다. 기판 반송 방향이 역전하는 경우에는 제 1 대기 에어리어[SA1], 제 2 대기 에어리어[SA2] 각각의 기능이 교체된다.

고정 반송 레일(20A), 가동 반송 레일(20B)의 상면에 있어서, 제 1 대기 에어리어[SA1], 제 2 대기 에어리어[SA2] 각각의 양단에 상당하는 위치에는, 한 쌍의 기판 검출용 센서(S1)가 서로 대향하여 설치되어 있다. 또한 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2] 각각의 양단에 상당하는 위치에는, 한 쌍의 기판 위치 결정용 센서(S2)가 서로 대향하여 설치되어 있다. 또한, 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2] 각각의 중앙부에 상당하는 위치에는 한 쌍의 기판 검출용 센서(S1)가 서로 대향하여 설치되어 있다.

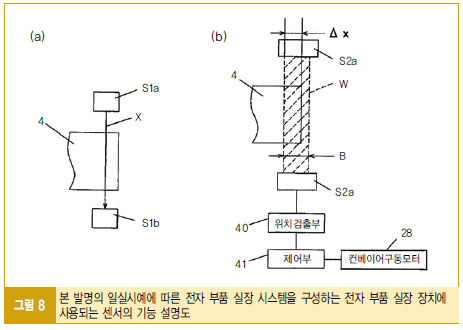

기판 검출용 센서(S1), 기판 위치 결정용 센서(S2)의 기능에 대하여 그림 7(a) 및 7(b)를 참조하여 설명한다. 기판 검출용 센서(S1)는 투광부(S1a)와 수광부(S1b)를 조합한 투과형의 광센서로서, 그림 8(a)에 나타내는 바와 같이, 광축(X)이 검출 대상 기판(4)에 의해 차광되어 있는지 여부에 의해, 광축(X)의 위치에서의 기판(4)의 유무를 검출한다. 이에 대하여, 그림 8(b)에 나타내는 기판 위치 결정용 센서(S2)는 투광부(S2a)로부터 수광부(S2b)에 대하여 소정폭(B; 수㎜ 정도)으로 투광되는 광 밴드(W)에 있어서, 기판(4)에 의해 어느 범위가 차광되어 있는지를 검출하는 기능을 갖고 있다. 즉 수광부(S1b)로부터의 신호를 위치 검출부(40)가 수신함으로써, 기판(4)의 선단부의 위치를 광 밴드(W)의 기준 위치(광 밴드(W)의 단부 또는 중심 위치 등, 적절하게 설정 가능)와 관련지은 계측치(Δx)가 검출된다.

제 1 대기 에어리어[SA1], 제 2 대기 에어리어[SA2]에서의 기판 검출용 센서(S1)는 상류측으로부터 반송되어 온 기판(4)의 감속이나 정지의 타이밍 검출용으로서 이용된다. 또한 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2]에서의 기판 위치 결정용 센서(S2)는 제 1 반송 컨베이어(25)로부터 넘겨 받은 기판(4)을 부품탑재 기구에 의한 탑재 작업 위치에 위치 결정하기 위한 위치 검출용으로서 이용된다.

더욱 상세하게는, 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2]에 있어서, 기판(4)이 부품 탑재 작업을 위한 위치에 재치된 상태에서의 기판(4)의 앞 가장자리 또는 뒷 가장자리에 상당하는 위치에 기판 위치 결정용 센서(S2)를 설치해 두고, 상류측으로부터 반송된 기판(4)이 정지한 상태에 있어서, 기판 위치 결정용 센서(S2)에 의해 기판(4)의 앞 가장자리 또는 뒷 가장자리의 위치를 위치 검출부(40)에 의해 검출하고, 이 검출 결과는 제어부(41)로 보내진다. 이때, 실제의 정지 위치가 미리 설정된 위치 결정 허용 오차 범위 내이면 기판(4)는 올바르게 위치 결정되어 있는 것이며, 이 위치 결정된 상태의 기판(4)에 대하여 부품 탑재 동작이 실행된다. 즉, 탑재 헤드(13)를 기판 인식 카메라(15)와 함께 기판(4)의 상방으로 이동시키고, 기판 인식 카메라(15)에 의해 기판(4)을 촬상하여 기판 인식을 수행한 후, 탑재 헤드(13)에 의해 기판(4)에 대하여 전자 부품을 이송 탑재한다. 또한, 기판 위치 결정용 센서(S2)에 의해 기판(4)의 실제 정지 위치가 위치 결정 오차 범위를 벗어나게 어긋나 있는 것이 검출된 경우에는, 제어부(41)는 검출된 위치 어긋남 양 만큼 컨베이어 벨트(27a)를 이동시키도록 컨베이어 구동 모터(28)를 제어하여, 기판(4)의 정지 위치 보정을 수행한다. 따라서, 기판 위치 결정용 센서(S2)의 검출 신호에 기초하여 기판(4)의 위치 검출을 수행하는 위치 검출부(40) 및 위치 검출부(40)의 위치 검출 결과에 기초하여 컨베이어 구동 모터(28)의 동작 제어를 수행하는 제어부(41)는, 기판(4)을 부품 탑재 기구에 의한 탑재 작업 위치에 위치 결정하는 기판 위치 결정 수단을 구성하고 있다. 이와 같이 기판 위치 결정용 센서(S2)를 이용한 기판 위치 결정 방식에서는, 종래 장치에서 채용되고 있었던 메커니컬 스토퍼에 의한 기계식 위치 결정 방식과 비교하여, 기판 반송 동작에서의 기판 정지시에 기판의 가장 자리부가 스토퍼 부재에 접촉함에 따른 기계적인 충격의 발생이 없고, 따라서 충격에 의해 발생하는 문제를 배제할 수 있도록 되어 있다.

본 실시예에서는 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2]에 각각 두 개의 기판 위치 결정용 센서(S2)를 배치하는 구성을 채용하고 있다. 이로 인해, 소형의 기판(4B)을 대상으로 하는 경우에는 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2]에서 개별적으로 기판(4)의 위치 결정을 수행할 수 있음과 동시에, 대형의 기판(4A)을 대상으로 하는 경우에는 실장 에어리어[MA] 전체에 재치된 기판(4A)의 앞 가장자리 또는 뒷 가장자리를 실장 에어리어[MA]의 양단부에 위치하는 기판 위치 결정용 센서(S2)에 의해 검출하도록 하고 있다. 즉, 본 실시예에서는 실장 컨베이어(27)에 있어서 단일 기판(4A) 또는 복수의 기판(4B)을, 단일(실장 에어리어[MA]) 또는 복수(제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2])의 탑재 작업 위치에 개별적으로 위치 결정하는 기판 위치 결정 수단을 구비한 구성으로 되어 있다.

그림 4(a) 및 4(b)에 나타내는 바와 같이, 실장 컨베이어(27)에는 그림 6(a) 및 6(<37> b)에 나타내는 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2]에 대응하여 각각 제 1 하방 지지부(3A), 제 2 하방 지지부(3B)가 개별적으로 설치되어 있으며, 또한 상술한 기판 위치 결정 수단이 개별적으로 설치되어 있기 때문에, 제 1 분할 실장 에어리어[MA1], 제 2 분할 실장 에어리어[MA2], 이렇게 두 개의 에어리어에서 서로 다른 작업 동작을 동시 병행적으로 실행할 수 있도록 되어 있다. 즉, 선행하여 제 2 분할 실장 에어리어[MA2]에 반입된 기판(4B)을 대상으로 하여 부품 탑재 동작을 실행하고 있는 동안에는, 기판(4B)은 제 1 하방 지지부(3A)에 의해 컨베이어 벨트(27a)로부터 들어 올려져 있기 때문에, 실장 컨베이어(27)는 제 2 분할 실장 에어리어[MA2]에서의 기판(4)과 는 상관없이 동작 가능하다. 따라서 실장 컨베이어(27)를 구동하여, 제 1 분할 실장 에어리어[MA1]에 있어서 후속 기판(4)을 대상으로 하는 기판 반입/위치 결정 동작을 동시에 수행할 수 있도록 되어 있다.

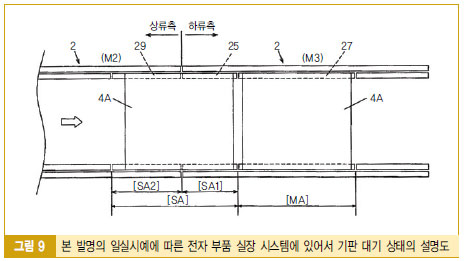

그림 9는 본 실시예에 나타내는 전자 부품 실장 장치를 직렬로 연결하고, 상류측 장치(예를 들면 전자 부품 실장장치(M2))와 하류측 장치(예를 들면 전자 부품 실장 장치(M3)) 각각의 기판 반송 기구(2)를 연결한 상태를 나타내고 있다. 이 상태에서는 상류측 장치의 제 2 반송 컨베이어(29)와 하류측 장치의 제 1 반송 컨베이어(25)가 연결된 상태가 되고, 도 9에 나타내는 바와 같이, 상류측 장치의 제 2 대기 에어리어[SA2]와 하류측 장치의 제1 대기 에어리어[SA1]를 합체시켜, 보다 큰 사이즈의 기판을 수용 가능한 대기 에어리어[SA]가 형성된다. 즉 복수의 전자 부품 실장 장치(M2~M5)를 연결한 상태에 있어서, 어느 한 전자 부품 실장 장치의 제 1 반송 컨베이어(25)(반입 컨베이어)와 이 어느 한 전자 부품 실장용 장치의 상류측에 위치하는 다른 전자 부품 실장용 장치의 제 2 반송 컨베이어(29)(반출 컨베이어)에 의해, 어느 한 전자 부품 실장용 장치의 실장 컨베이어(27; 작업 컨베이어)에 반입되는 기판(4A)을 일시 대기시키기 위한 기판 대기 에어리어가 형성된다. 이와 같이 실장 컨베이어(27)로의 반입 전의 기판(4A)을 복수의 전자 부품 실장 장치에 걸치게 하여 대기시키는 구성을 채용함으로써, 쓸모없는 장치 스페이스를 배제하여 설비의 콤팩트화를 촉진할 수 있도록 되어 있다. 그리고 본 실시예에 나타내는 전자 부품 실장 시스템에 의한 전자 부품 실장 방법에서는, 복수의 전자 부품 실장 장치(M2~M5)를 연결한 상태에 있어서, 어느 한 전자 부품 실장 장치의 반입 컨베이어와 이 어느 한 전자 부품 실장 장치의 상류측에 위치하는 다른 전자 부품 실장용 장치의 반출 컨베이어에 의해 형성되는 기판 대기 에어리어에, 어느 한 전자 부품 실장용 장치의 작업 컨베이어에 반입되는 기판을 일시 대기시키도록 하고 있다. 이로 인해 기판 반송에 기인하는 쓸모없는 시간을 배제하여 생산 효율을 향상시킬 수 있도록 되어 있다. 또한 동일한 전자 부품 실장 시스템에 의해 사이즈가 서로 다른 복수 종류의 기판을 대상으로 하는 경우에도, 길이 치수가 작은 소형의 기판(4B)을 대상으로 하는 경우에는 복수의 기판(4B)을 대상으로 하여 동시 병행적으로 부품 탑재 동작을 실행할 수 있도록 되어 있다. 즉, 사이즈가 서로 다른 복수 종류의 기판을 대상으로 하여, 기판 반송 동작 및 부품 탑재 동작을 효율적으로 실행 가능한 범용성이 우수한 설비로 되어 있어, 콤팩트한 설비로 복수 종류의 기판을 대상으로 유연한 부품 실장 작업을 실현할 수 있도록 되어 있다.

또한 본 실시예에 나타내는 예에서는, 전자 부품 실장용 장치의 예로서 기판에 전자 부품을 실장하는 부품 탑재 동작을 수행하는 전자 부품 실장 장치를 나타내었으나, 전자 부품 실장 시스템을 구성하는 장치라면, 기판에 전자 부품 접합용의 땜납을 인쇄하는 땜납 인쇄 장치나, 기판의 검사를 수행하는 검사 장치 등에도 본 발명에 나타내는 기판 반송 기구(2)의 구성을 적용할 수 있다.

본 발명의 전자 부품 실장 시스템 및 전자 부품 실장 방법은 콤팩트한 설비로 기판 반송에 기인하는 쓸모없는 시간을 배제하여 생산 효율을 향상시킬 수 있다는 효과를 가지며, 복수의 전자 부품 실장용 장치에 의해 전자 부품을 기판에 실장하여 실장 기판을 제조하는 분야에 유용하다.