웨이브 솔더링 파라미터(솔더 포트 온도, top 사이드 예열, 컨베이어 속도)가 SAC305 합금 적용에 매우 중요하다. 적외선 top 히터는 온도를 끌어 올리고 요구된 웨이브 프로파일을 발전시키기 위해 웨이브 솔더링 장비에서 매우 중요한 요소이다. 컨베이어 속도 증가에 따라 발견된 평균 불량의 수치가 늘어났다. OSP 표면마감처리는 ImmAg와 ENIG 표면마감처리된 보드와 비교해 충분한 홀충진을 얻기 어렵다는 점을 확신할 수 있었다.

Lead-Free 어셈블리로의 전환은 웨이브 솔더링 작업에 중대한 영향은 미친다. 산업계 전반적으로 적용되고 있는 SnAgCu(SAC) 기반 Lead-Free 솔더 합금의 젖음성이 SnPb보다 떨어지기 때문에 수용하기 힘들 정도의 홀 충진과 일관성 없는 top 사이드 젖음 결과를 초래할 수 있다. 특히 두꺼운 PCB의 경우에 그러하다. SAC 및 비세척 플럭스 화학재료로 제작된 Lead-Free 웨이브 솔더링 가용 데이터가 극히 적다. 일부 연구자들과 Lead-Free 웨이브 솔더링을 위한 SnCu 컨소시엄이 진행되고 있지만, 웨이브 솔더링 작업을 위한 SAC 합금 적용의 실현 검증은 동일한 합금을 이용해 리플로우와 웨이브 솔더링 작업하는 제조업자들에게 큰 도움이 될 것이라고 생각한다.

본고에서, 비세척 플럭스가 적용된 SAC305 합금(96.5wt.%Sn-3.0wt.%Ag-0.5wt.%Cu)이 ImmAg 표면 마감처리된 93mm 두께 테스트 보드의 홀 충진과 솔더빌리티 비율을 평가했다. 실험은 질소 분위기 Lead-Free 전용 웨이브 솔더링 장비에서 진행했다. 장비는 예열 프로파일 요구에 대응해 우수한 온도 컨트롤을 제공하는 4개의 예열 존(3개의 컨벡션 bottom 히터와 1개의 적외선 top 히터)으로 구성되었다. 부분 함수 실험은 웨이브 솔더링 퍼포먼스에서의 솔더 포트 온도의 주요 영향, top 사이드 예열 온도, 컨베이어 속도를 연구하기 위해 진행했다. 웨이브 솔더링은 두 개의 리플로우 사이클 이후 실행했다.

Top 사이드 젖음, 홀 충진의 비율, 브릿징, 플럭스 잔사 그리고 솔더 볼링을 측정하기 위해 10X 마이크로스코프를 이용하여 모든 스루홀 부품에서 100% 시각 검사를 실시했다. 홀 충진의 비율은 또한 디지털 X-Ray 장비를 이용해 측정했다. 이 장비로부터 발생한 데이터는 비세척 플럭스 화학재가 적용된 SAC305 합금을 이용한 웨이브 솔더링의 ‘최적의’ Laed-Free 프로세스 파라미터를 측정할 목적으로 사용했다. ‘최적화 된’ 프로세스 파라미터들은 OSP 및 ENiG 마감 처리된 보드 평가에 사용했다. 결국, ‘최적화 된’ 프로세스 파라미터와 표면 마감재를 이용해 10개의 보드에서 진행했다. 금속분석 횡단면(Metallographic cross section)은 임의의 솔더 조인트에서 실시했다. 젖음 조건은 IPC-610D의 솔더 접합 형성 규칙을 준수했으며, 조인트의 미세 구조는 금속 접합과 금속간 형성의 확실한 근거로 받아들일 수 있도록 발견했다. 설계된 실험 접근법은 최적 프로세스 설정을 측정하기 위해 도입했고, 연구 결과물은 다음에서 자세하게 설명했다.

서문

납 사용을 규제하는 EU의 RoHS 법안은 EMS 업체들에게 가전기기 생산에 있어서 새로운 대안 합금을 찾도록 부채질 했다. SAC 합금은 표면 실장 부품 리플로우에서 SnPb 솔더 페이스트를 대체하는 우수한 대안품으로 폭 넓게 수용되고 있다. 산업계, 콘소시엄 및 학계에서 연구되었던 많은 보고서에서는 리플로우용 SAC 솔더 페이스트의 이익을 목적으로 진행되었다. 그러나 웨이브 솔더링의 경우 SAC 합금의 사용은 부적합하다. 일부 SAC을 이용하지만 대부분 SnCu를 이용하려고 한다. Lead-Free 솔더의 젖음성은 SnPb보다 약하다. 결과론적으로, 충분치 않은 홀 충진과 빈약한 top 사이드 젖음은 우수한 솔더 조인 형성을 방해한다. 특히, 두꺼운 보드에서는 더욱 그러하다. 본고의 목적은 SAC305 솔더 합금과 비세척 플럭스를 이용한 스루홀 부품 어셈블리의 실현 가능성을 측정하기 위한 것이다. SAC 솔더 합금을 이용해 우수한 솔더 조인트를 이룰 수 있다면, EMS 업체들은 리플로우와 웨이브 솔더링 작업 모두에서 SAC 합금을 이용할 수 있을 것이다. Lead-Free 웨이브 솔더링으로의 전환은 빈약한 젖음, 필렛 리프팅, 늘어나는 드로스 형성, copper leaching, 타이트한 부품 온도 프로세스 그리고 예열 시스템이 갖춰진 장비의 부족 등을 포함한 여러 가지 문제들을 내포하고 있다. 이들 문제들을 극복하기 위해서 최적화, 반복적인 프로세스가 필수적이다. 연구와 최적화에 필요한 요인들은 다음과 같다:

1. 솔더 포트 온도

2. 솔더 합금 적용

3. 플럭스 & 플럭싱 방법

4. 예열

5. 컨베이어 속도

6. 웨이브 모양 특성

SnPb 웨이브 솔더링 프로세스에서 이들 요인들의 영향이 매우 잘 정리되어 있지만 Lead-Free 웨이브 솔더링 프로세스에서 참고로 하기에는 적당하지 않다. 특히, SAC305 솔더 합금에 비세척 플럭스 화학재료가 가미된 정보는 매우 제한적이다. 본고의 목적은 서로 다른 표면 마감으로 처리된 두꺼운 PCB에서 솔더빌리티와 비세척 플럭스 화학재를 지닌 SAC 305 합금의 홀 충진 평가이다. 평가 기준들은 우수한 홀 충진, 저조한 시각 검사 불량과 넓은 프로세스 진행을 성취하기 위해 진행했다.

실험 재료들

합금 선택

SAC305 솔더 합금을 본고에서 선택했다. SnPb 솔더 페이스트의 우수한 대체품으로 광범위하게 사용되고 있기 때문이다. SnCu 솔더는 가격적인 이점 때문에 SAC 합금의 잠재적인 대체품이라고 할 수 있다. SnCu 솔더의 Cu 함유는 0.7%이고 나머지는 모두 Sn이다. 그러나 SnCu 솔더가 전형적인 Lead-Free 웨이브 솔더링 프로세스의 솔더링 온도에서 빈약한 유동성을 겪는다는 것이 발견되었다. 유동성의 결핍은 빈약한 스루홀 충진을 초래하고 부품 사이의 솔더 브릿지를 생성할 수도 있다. SnCu 솔더의 융점(227℃)은 SAC305 합금(217℃) 보다 더 높고, 게다가 SnCu 합금의 피로 수명은 SAC305 합금보다 더 낮다. 이러한 문제들과 웨이브 솔더링 및 리플로우에서 동일한 합금을 적용하려는 열망 때문에, Lead-Free 웨이브 솔더링에 있어서 SAC305 합금이 매력적인 선택이라고 할 수 있다.

플럭스 화학재

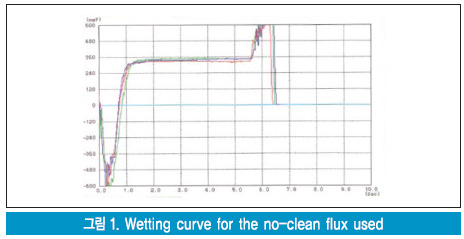

산업계에서 상업적으로 사용되는 2가지 플럭스 시스템은 VOC(Volatile Organic Content)-Free 수용성과 비세척 플럭스이다. 수용성 플럭스들은 한층 높은 잔사를 남기는 경향이 있어서 웨이브 솔더링 프로세스 이후에 클리닝이 요구된다. 이는 또 다른 비부가가치 프로세스 단계가 추가됨을 의미한다. 한편, 비세척은 매우 적은 클리닝도 필요치 않다. 게다가 비세척 플럭스들은 한 층 낮은 불량과 더욱 저렴한 비용이라는 특징을 가지고 있다. 이러한 이유 때문에 산업계에서 빠른 속도로 확산되었다. 본고에서는 Lead-Free 웨이브 솔더링 애플리케이션에 완벽하게 적합한 대중적인 비세척 플럭스 제품을 평가했다. Lead-Free SAC 합금의 젖음성 향상을 위해 디자인되었기 때문이다. 그림 1에서는 액체 플럭스의 젖음 곡선을 보여주고 있다. 그림 1로부터, 평균 젖음 시간(Tw)이 0.780초이고, 최대 젖음력(Fmax)이 340mgf라고 추정할 수 있다. 이러한 수치는 IPC-J-Std-004A 표준을 충족한다. 스프레이 플럭싱 방법은 플럭스 적용에 이용되고 있다.

웨이브 솔더링 머신

Through-hole로의 만족스런 솔더 플로우와 tpo 사이드 패드의 젖음에 있어서 충분한 예열은 아주 중요하다. Lead-Free 어셈블리를 전담하는 머신이 연구에 사용되었다. 3개의 bottom 컨벡션 히팅 존과 하나의 top 적외선 히팅 존으로 구성되었다. 4개 존은 원하는 예열 프로파일 향상에 우수한 컨트롤을 제공한다. 컨벡션 히팅은 부품과 보드 사이의 온도차이 최소화에 도움을 준다. 적외선 히트는 원하는 범위로 온도를 끌어올리기 위해 적용되고 있다. 특히, 대량의 열이 보드의 top 부분에 전달되어야만 하는 차폐된 파레트가 이용될 때 그러하다. 모든 실험은 람다파(lambda wave, 주요 웨이브)로 진행되었다. 그림 2에서는 연구에 사용된 웨이브 솔더링 머신을 보여주고 있다.

Through-hole로의 만족스런 솔더 플로우와 tpo 사이드 패드의 젖음에 있어서 충분한 예열은 아주 중요하다. Lead-Free 어셈블리를 전담하는 머신이 연구에 사용되었다. 3개의 bottom 컨벡션 히팅 존과 하나의 top 적외선 히팅 존으로 구성되었다. 4개 존은 원하는 예열 프로파일 향상에 우수한 컨트롤을 제공한다. 컨벡션 히팅은 부품과 보드 사이의 온도차이 최소화에 도움을 준다. 적외선 히트는 원하는 범위로 온도를 끌어올리기 위해 적용되고 있다. 특히, 대량의 열이 보드의 top 부분에 전달되어야만 하는 차폐된 파레트가 이용될 때 그러하다. 모든 실험은 람다파(lambda wave, 주요 웨이브)로 진행되었다. 그림 2에서는 연구에 사용된 웨이브 솔더링 머신을 보여주고 있다.

PCB & 부품

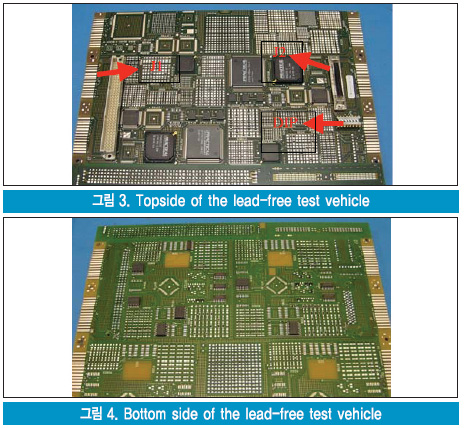

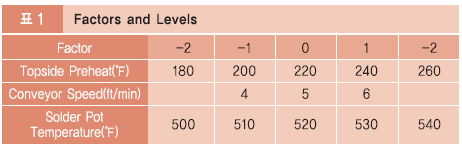

140℃의 유리전이온도(Tg)를 지닌 FR-4 Lead-Free 대응 라미네이트가 PCB 제작에 이용되고 있다. 첫 번째 실험에서 6.5인치×10인치, 8-레이어의 0.093인치 두께로 분석했다. 보드는 웨이브 솔더링에 흥미로운 보드였다. 여러 개의 접지(GND), 파워플레인(power planes), 시그널 레이어로 구성되었고, SMD와 스루홀 부품이 실장되었다. 그림 3과 그림 4에서는 각각 보드의 top과 bottom 면을 보여주고 있다.

총 15개의 보드가 본 연구에 이용되었고, 3개의 상업적인 Lead-Free 표면 마감재로 처리되었다. 11개의 보드가 웨이브 솔더링 프로세스 최적화를 위해 첫 번째 단계로 ImmAg 표면마감처리되었다. 프로파일을 최적화하면서, OSP 표면처리된 두 개의 보드와 ENIG 표면처리의 두 개가 두 번째 단계로 처리되었다.

보드들은 2번의 리플로우(2X) 사이클 이후 웨이브 솔더되었다. 즉, 3개의 스루홀 부품을 본 연구에서 사용했다.

1. 커넥터 J1(그림 3 참조) - 96핀

2. 커넥터 J2 - 50핀

3. DIP - 16핀

디자인 실험

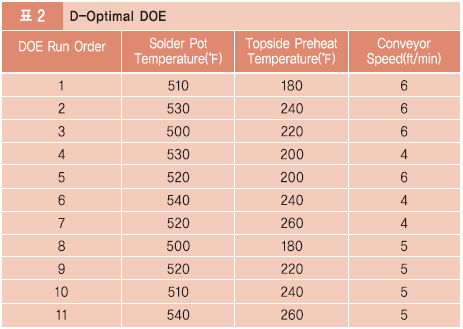

실험 동안 3개의 요인(솔더 포트 온도, 예열 온도, 컨베이어 속도)이 변했다. 컨베이어 속도가 휴지 시간(dwell time)에 영향을 끼친다. Bath 온도가 함께한 컨베이어 속도는 프로파일의 피크 온도를 결정한다. 본 연구의 경우, 솔더 포트 온도가 260℃~282℃까지 변했으며, top 사이드 예열은 82℃~127℃까지, 컨베이어 속도는 4ft/m~6ft/m까지 변했다. 이러한 레벨은 이전의 실험과 이미 존재한 보고서에 기반해 선택했다. 표 1에서는 연구에 적용된 레벨과 요인들을 도식화하고 있다.

완전배치법(full factorial design)은 총 75번(5 top사이드 예열 × 3 컨베이어 속도 × 5 솔더 포트 온도)의 실험이 필요할 것이다. D-최적계획법(D-Optimal design)은 많은 정보의 희생 없이 11번에 달하는 실험의 수 감소를 위해 적용되었다. 이 설계는 주요 효과를 결정할 수 있지만 요인들 간의 상호 영향을 결정하지 못한다. 상업적으로 가용한 소프트웨어 패키지(Minitab)이 11번 실험 향상을 위해 적용되었다(표 2 참조).

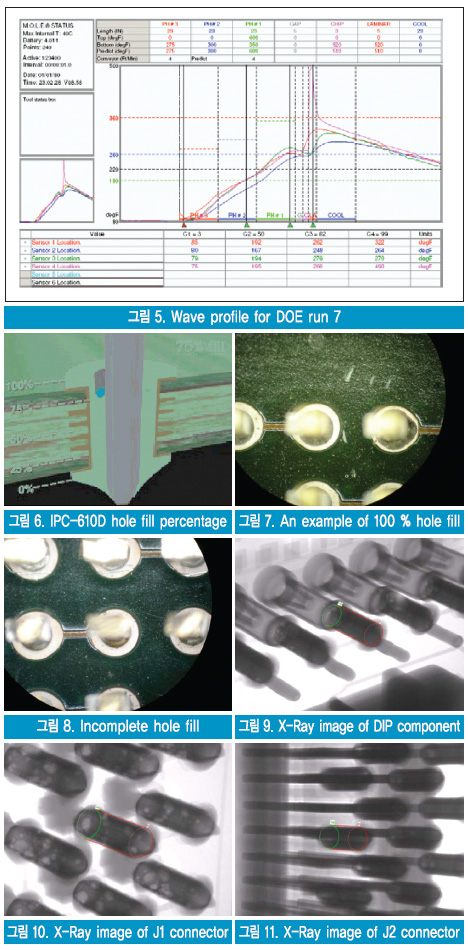

11번의 웨이브 프로파일을 각각의 실험 조건으로 설정했다. Thermocouple은 top과 bottom 면 부품 그리고 보드에 위치하도록 어테치했다. 그림 5에서 7번을 실행한 샘플 웨이브 프로파일을 보여주고 있다.

검사

불량을 정량화하기 위해 IPC-610D 검사 가이드라인을 적용되었다. 홀 충진, 브릿징, 솔더 볼 및 플럭스 잔사를 대표적으로 검사했다. 감도 향상과 연구에 적용된 프로세스 파라미터 차별을 위해서 추가적인 검사 기준 설정을 높였다. 전체 스루홀 부품의 100% 검사가 10X 기기로 실시했으며, 적용된 조도는 화이트 라이트 소스이다.

홀 충진

IPC-619D(그림 6 참조)에 따르면, 최소한의 홀 충진 요구는 75%이다. 그러나 100% 홀 충진의 추가적인 기준을 실험에 적용했다. 그림 7은 100% 완벽하게 충진된 스루홀 조인트를 보여주는 반면, 그림 8은 완벽하지 않은 스루홀 조인트를 보여주고 있다. 3개의 스루홀 부품에 있어서 홀 충진의 비율이 디지털 X-Ray 장비를 이용해 분석했다. 그림 9, 그림 10, 그림 11에서는 X-Ray를 이용하여 3개의 PTH 부품용 홀 충진 분석 기술을 보여주고 있다.

브릿징

브릿징의 경우를 그림 12에서 보여주고 있다. 동일한 핀 혹은 터미네이션이 하나의 브릿지보다 더 많이 접촉된다면, 즉시 불량으로 판단했다. 연구에서 적용된 보드에는 162개(96핀의 커넥터 J1 + 50핀의 커넥터 J2 + 16핀의 DIP)의 브릿징 경우이다.

솔더 볼

솔더 볼은 접합이 형성되는 솔더의 주요 body로부터 분리한 솔더의 작은 구형 입자이다. 그림 13에서 실험에서 나타난 솔더 볼의 경우를 보여주고 있다. 솔더 볼은 회로 어셈블리를 때때로 짧게 할 수 있다. 그러나 브러쉬를 이용한 보드 세척으로 쉽게 제거될 수 있다.

플럭스 잔사

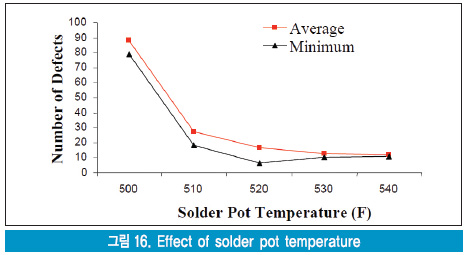

비세척 플럭스가 어떠한 잔사도 남기지 않게 설계되었지만 때때로 보드에 조그만한 플럭스 잔사를 생성할 수 있다. 실험에서 발생한 플럭스 잔사를 그림 14에서 보여주고 있다.

연구 결과

시각 및 X-Ray 검사 결과

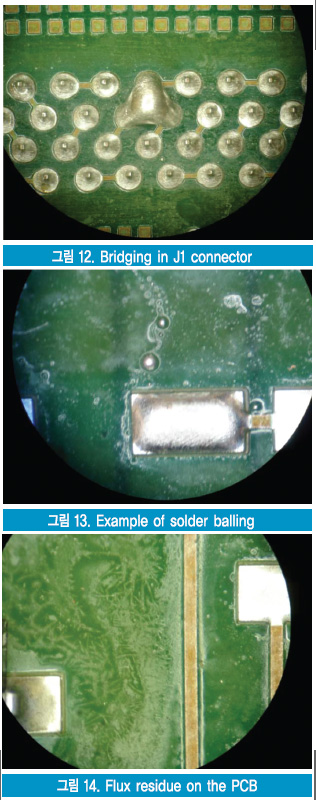

표 3에서는 솔더 볼의 수치, 브릿징의 수치, 75% 미만일 경우의 홀 충진 수치를 보여주고 있다. 그리고 각각의 실험을 통해 3개의 스루홀 부품 및 두 개의 실험 패드에서 판명된 총 불량 수치도 나타내고 있다. 아울러, 100% 미만의 홀 충진 수치, bottom에서 100% 미만의 필렛 형성 수치 그리고 각각의 실험을 통해 판명된 총 불량 수치도 보여주고 있다. 2번째 및 7번째 실험에서 IPC-610D 기준으로 최소의 불량 수치라는 결과를 얻었다. 그러나 추가 기준이 고려되었을 때 7번째 실험은 한 층 적은 총 불량 수치의 결과를 보였다. 8번째 실험은 IPC-610 D 기준으로 했을 때 가장 많은 불량이 검출되었다. 추가 기준이 고려되었을 때 가장 많은 수치의 불량이 나타났다. 그림 15에서는 총 불량 수치의 결과를 그래프화하여 보여주고 있다.

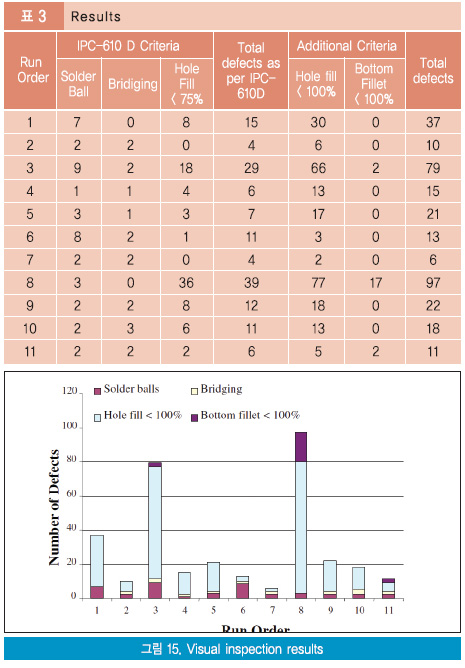

솔더 포트 온도의 영향

그림 16에서는 불량으로 판명된 수치에서의 솔도 포트 온도의 영향을 보여주고 있다. 솔더 포트가 500℉에서부터 510℉까지 올라감으로써 불량 수치가 눈에 띄게 줄어들었다. 520℉에서 불량 판명 수치가 최소였다. 평균 불량 수치는 솔더 포트 온도의 상승에 따라 감소했다. 솔더 볼과 브릿징 발생의 수치는 모든 포트 온도에서 매우 적었다. 100%(혹은 75%) 미만의 홀 충진 수치의 경우 솔더 포트 온도의 증가로 감소했다. 솔더 포트 온도 내의 증가에 따라 총 불량 수치의 평균과 최소의 차이가 좁아졌다. 드로스 형성은 520℉ 이상의 포트 온도에서 심각하게 더 높은 것으로 나타났다.

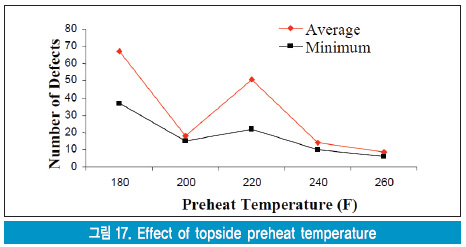

Top 사이드 예열 온도의 영향

예열은 솔더 조인트 품질과 전체 어셈블리 신뢰성 양쪽 모두에게 중요하다. 그림 17에서는 각각 예열 온도가 고려되어 불량의 수치(평균 및 최소 모두)를 보여주고 있다. 실험에서 최상의 결과는 260℉의 top 사이드 예열 온도에서 얻었고, 180℉에서 가장 나빴다. 불량 수치의 범위(최대와 최소의 사이)는 top 사이드 예열 온도 200℉, 240℉, 260℉에서 가장 낮았다. 솔더 볼과 브릿징 발생 수치는 모든 예열 온도에서 매우 낮았다. 100%(혹은 75%) 미만의 홀충진 발생의 수치는 솔더 포트 온도 증가에 따라 감소했다. 그러나 100%(혹은 75%) 미만의 홀충진 발생 수치가 220℉의 예열 온도에서 증가했다. 특히, 220℉의 솔더 포트 온도로 컨베이어 속도가 5ft/m 및 5ft/m일 때 그러했다.

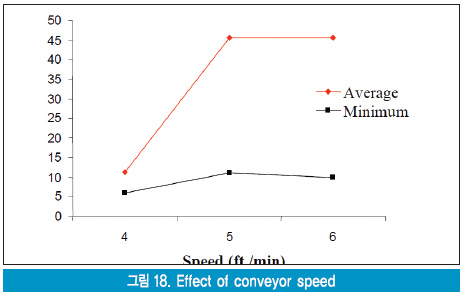

컨베이어 속도의 영향

웨이브의 휴지타임(dwell time)은 컨베이어 속도에 의해 결정된다. 저속 컨베이어 속도가 더 높은 휴지타임이 될 것이다. 그림 18에서는 각각의 컨베이어 속도가 고려된 불량의 수(평균과 최소치)를 보여주고 있다. 불량의 최소 및 평균 수치는 4ft/m의 컨베이어 속도에서 가장 적은 것으로 나타났다. 컨베이어 속도가 증가함에 따라 평균 불량 수치가 늘어났다. 솔더볼 및 브릿징 경우의 수치는 모든 컨베이어 속도에서 매우 낮았다. 100%(혹은 75%) 미만의 홀충진 경우의 수치는 컨베이어 속도 증가에 따라 감소되었다.

드로스

드로스는 녹은 솔더 웨이브가 대기 중의 공기에 포함된 산소와 접촉하기 시작할 때 웨이브 솔더링 내에서 형성된다. Lead-Free 솔더 내의 많은 양의 Sn은 산화하는 경향이 높고, 그래서 더 많은 드로스 형성이라는 결과를 초래한다. 질소발생기를 적용하는 것이 드로스의 형성을 감소시키는 것으로 나타났다. 실험에서 드로스 형성은 520℉ 이상의 솔더 포트 온도에서 두드러졌다.

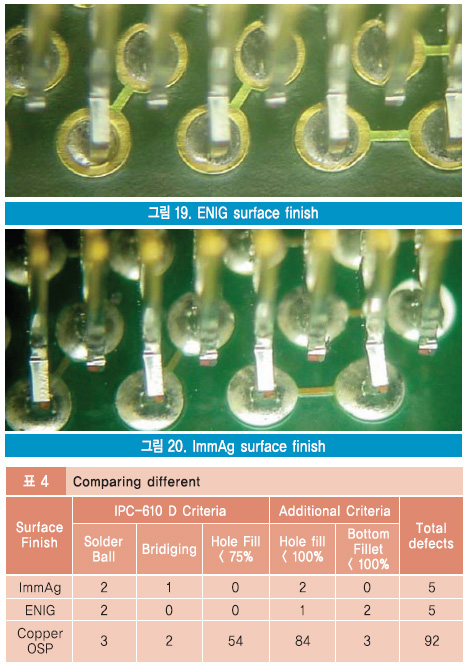

표면마감처리의 영향

ImmAg, 구리 OSP, ENIG 3가지의 서로 다른 표면마감처리의 평가와 웨이브 솔더링 퍼포먼스를 비교하기 위해 진행되었다. 각각의 표면마감처리로부터 하나의 보드는 이전의 상(즉, DOE 실험 7)으로부터 발전된 최상의 프로파일을 가지고 진행되었다. ENIG(그림 19 참조) 및 ImmAg(그림 20 참조)의 퍼포먼스는 비슷했고, 확실하게 OSP 표면마감처리보다 더 좋았다. 표 4에서는 서로 다른 표면마감처리함으로써 판명된 불량의 수치를 보여주고 있다. ENIG와 ImmAg 표면마감처리는 홀충진과 모든 부품의 top사이드 젖음이 매우 좋았다. OSP의 경우, 솔더빌리티와 홀충진 문제가 있었으며, 특히 DIP16 부품에서 그러했다. 이 결과는 두 번의 SMT 리플로우 사이클 동안 OSP 표면마감처리의 얇아짐 혹은 소산으로 설명될 수 있다. 왜냐하면 PCB 표면 위의 이 구리 때문에 산화에 노출된다. 그 결과로 젖음이 감소하고, OSP 패드의 솔더빌리티에 영향을 준다.

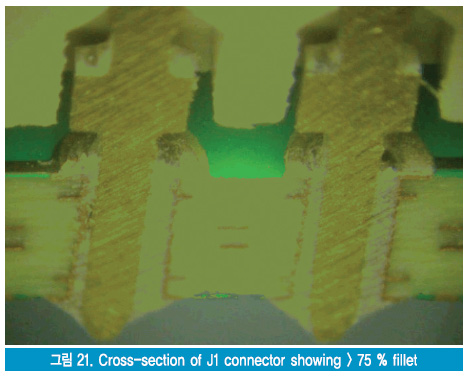

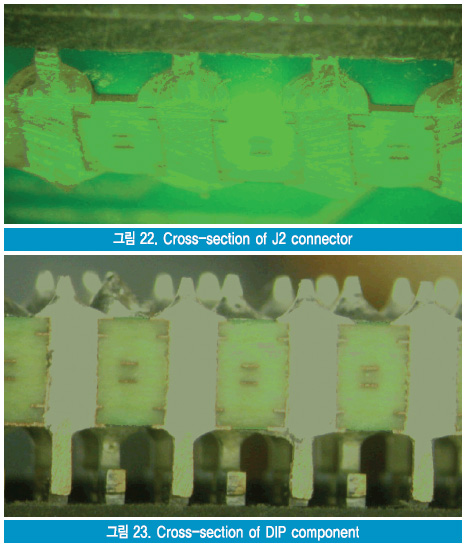

표준화 실험

표준화 실험의 경우는 최적화된 프로파일(즉, DOE 실험 7) 및 PCB 표면마감처리(ImmAg)를 적용해 실시되었다. 총 10개의 보드들이 이전 단계들의 동일한 테스트 시료 및 부품을 이용해 제조현상에서 어셈블리했다. 시각 검사는 브릿지, 솔더볼, bottom 사이드 필렛 및 플럭스 잔사의 불량 검출을 위해 10X 마이크로스코프를 이용해 10개 PCB 모두 즉시 진행했다. 그런 후 홀충진 비율을 측정하기 위해 디지털 X-Ray 장비를 이용해 보드를 검사했다. 검사를 통해 우수한 홀충진과 bottom 필렛 형성이 보이는 일부 조인트 대부분이 예상대로 드러났다. 브릿징, 솔더볼 및 플럭스 잔사는 더 이상 주요 문제가 아니었다. 마이크로구조 연구를 위해 금속조직 종단면이 선택된 솔더 조인트에서 실시되었다. J1, J2, DIP 부품의 종단면 이미지를 그림 21, 그림 22, 그림 23에 대표적으로 보여주고 있다. 조인트의 마이크로구조가 금속 본드 및 금속간 형성의 확실한 증거로 IPC-610D에 수용될 수 있음을 발견했다.

3가지의 웨이브 솔더링 파라미터(솔더 포트 온도, top 사이드 예열, 컨베이어 속도)가 비세척 플럭스의 SAC305 합금을 이용한 Lead-Free 웨이브 솔더링에 최적화되었다. 발견된 총 불량의 수치는 520℉의 솔더 포트 온도, 260℉의 top 사이드 예열, 4ft/m의 컨베이어 속도로 조합했을 때 가장 적었다. 발견된 불량의 평균 수치는 솔더 포트 온도의 증가에 따라 감소되었다. 220℉의 예열 온도에서 평균 불량이 증가한 것을 제외하면 예열 온도에서 이와 비슷한 경향이 나타났다.

적외선 top 히터는 온도를 끌어 올리고 요구된 웨이브 프로파일을 발전시키기 위해 웨이브 솔더링 장비에서 매우 중요한 요소임을 발견했다. 컨베이어 속도 증가에 따라 발견된 평균 불량의 수치가 늘어났다. OSP 표면마감처리는 ImmAg와 ENIG 표면마감처리된 보드와 비교해 충분한 홀충진을 얻기 어렵다는 점을 확신할 수 있었다. 표준 실험은 최적화된 프로세스 및 PCB 마감처리로 진행되었다. 심각한 문제가 없었으며, 최적화된 프로세스는 반복성도 우수했다. 금속 연구에서는 솔더 조인트가 우수한 홀충진과 금속간 형성을 지닌 전형적인 SAC305 마이크로구조를 가지고 있음을 보여줬다.