● 기술 분야

본 발명은 플립 칩 본딩 방법 및 그의 구조에 관한 것으로, 보다 구체적으로는 미세구조의 솔더 범프를 이용한 플립 칩 본딩 방법 및 그의 구조에 관한 것이다.

본 발명은 생산수율을 향상시킬 수 있는 플립 칩 본딩 방법 및 그의 구조를 개시한다. 제 1 기판과 제 2 기판에 각각 형성된 제 1 전극 및 제 2 전극 중 적어도 하나의 상부에 솔더 범프를 형성한다. 그리고 상기 제 1 기판과 상기 제 2 기판 사이에 스페이스 볼을 구비한 제 2 수지를 개재하여 상기 제 1 전극과 상기 제 2 전극을 대향시킨다. 그리고 상기 제 2 수지를 플로우 시키면서 상기 제 1 기판과 상기 제 2 기판을 상기 스페이스 볼의 직경보다 작은 간격으로 압착시켜 상기 솔더 범프를 상기 제 1 전극과 상기 제 2 전극에 연결한다.

배경 기술

일반적으로, 반도체 소자와 같은 전자 부품들은 회로 기판(PCB)에 실장되어 제품으로 상용화될 수 있다. 종래에는 리드 프레임과 같은 연결 배선이 추가적으로 설계되었으나, 최근 플립 칩 본딩 기술과 같은 기판 레벨의 패키지 기술이 연구 개발이 대두되고 있다. 플립 칩 본딩은 상하부 기판에 형성된 복수개의 전극들 중 어느 하나에 소정 크기의 솔더 범프가 형성된 후, 상기 상하부 기판이 정렬 및 압착됨으로서 이루어질 수 있다. 그러나 솔더 범프의 크기가 균일하지 않을 경우, 상하부 기판 사이의 간격이 일정하게 유지되지 않거나 솔더 범프의 접합불량이 유발될 수 있는 문제점이 있었다.

발명의 내용

해결 하고자하는 과제

본 발명이 이루고자 하는 하나의 기술적 과제는 플립 칩 본딩 시에 대향되는 복수개의 기판들 사이의 간격을 일정하게 유지할 수 있는 플립 칩 본딩 방법 및 그의 구조를 제공하는 데 있다. 또 다른 기술적 과제는 불균일한 크기를 갖는 솔더 범프를 접합 불량을 방지할 수 있는 플립 칩 본딩 방법 및 그의 구조를 제공하는 데 있다.

과제 해결수단

상기의 기술적 과제를 달성하기 위하여, 본 발명은 솔더 범프를 형성한 후 이루어지는 플립 칩 본딩 방법 및 그의 구조를 개시한다. 그 방법은, 제 1 기판과 제 2 기판에 각각 형성된 제 1 전극 및 제 2 전극 중 적어도 하나의 상부에 솔더 범프들을 형성하는 단계; 상기 제 1 기판과 상기 제 2 기판 사이에 스페이스 볼을 구비한 제2 수지를 개재하여 상기 제 1 전극과 상기 제 2 전극을 대향시키는 단계; 및 상기 제 2 수지를 플로우 시키면서 상기 제 1 기판과 상기 제 2 기판을 상기 스페이스 볼의 직경보다 작은 간격으로 압착시켜 상기 솔더 범프들을 상기 제 1 전극과 상기 제 2 전극에 연결하는 단계를 포함할 수 있다.

상기의 실시예에 따르면, 상기 솔더 범프는 최저 높이와 최대 높이 사이의 분포를 갖도록 형성될 수 있다. 또한 상기 솔더 범프들의 최저 높이는 상기 제 1 전극 또는 상기 제 2 전극의 크기에 대해 0.1 종횡비에 대응될 수 있다. 상기 솔더 범프들의 최대 높이는 상기 제 1 전극 또는 상기 제 2 전극의 크기에 대해 0.5 종횡비에 대응될 수 있다. 상기 제 1 기판과 상기 제 2 기판을 압착시키는 단계는, 상기 최대 높이로 형성된 상기 솔더 범프들이 제 1 전극 및 제 2 전극에 접촉되는 제 1 간격을 갖도록 상기 제 1 기판과 상기 제 2 기판을 제 1 압력으로 압착하는 제 1 단계; 상기 최저 높이로 형성된 상기 솔더 범프들이 상기 제 1 전극 및 제 2 전극에 접촉되는 제 2 간격을 갖도록 상기 제 1 기판과 상기 제 2 기판을 상기 제 1 압력에 비해 높은 제 2 압력으로 압착하는 제 2 단계; 및 상기 제 1 기판과 상기 제 2 기판이 상기 제 2 간격보다 거리가 더 큰 제 3 간격을 갖도록 상기 제 1 기판과 상기 제 2 기판을 상기 제 2 압력보다 낮은 제 3 압력으로 감압하는 제 3 단계를 포함할 수 있다. 상기 제 3 단계는 상기 스페이스 볼의 탄성력에 의해 상기 제 2 간격보다 큰 상기 제 3 간격으로 복귀될 수 있다. 상기 제 1 단계에서 상기 제 2 단계까지 상기 제 2 수지를 플로우시키고, 상기 제 2 단계에서 제 3 단계까지 상기 제 2 수지를 경화시킬 수 있다. 상기 제 2 단계에서 상기 2 수지의 점도는 100 cps를 가질 수 있다. 상기 솔더 범프들을 형성하는 단계는, 상기 제 1 기판 또는 상기 제 2 기판 중 적어도 하나의 상부에 제 1 수지를 형성하는 단계와, 상기 제 1 수지를 플로우 시키면서 상기 제 1 전극 및 상기 제 2 전극 중 적어도 하나의 상부에 솔더 범프들을 형성하는 단계를 포함할 수 있다. 상기 제 1 수지는 솔더 파우더와 폴리머 수지가 1:9 내지 5:5 체적비로 혼합된 것을 포함할 수 있다.

상기 제 1 수지는 상기 솔더 파우더의 표면에 형성되는 자연 산화막을 제거하는 제 1 환원제를 더 포함할 수 있다. 상기 제 1 수지는 경화제, 또는 촉매를 더 포함할 수 있다. 상기 제 2 수지는 폴리머 수지에 상기 스페이스 볼이 2% 내지 4%의 체적 혼합비로 혼합될 수 있다. 상기 제 2 수지는 상기 솔더 범프들의 표면에 형성되는 자연 산화막을 제거하는 제 2 환원제를 더 포함할 수 있다. 상기 솔더 범프들을 형성하는 단계는, 상기 제 1 전극 또는 상기 제 2 기판 상에 형성된 상기 솔더 범프들을 공기 중에 노출시키기 위해 상기 제 1 수지를 제거하는 단계를 포함할 수 있다.

본 발명의 또 다른 실시예는 제 1 전극이 형성된 제 1 기판; 상기 제 1 전극에 대향하여 제 2 전극이 형성되어 있고, 상기 제 1 기판과 소정 간격을 갖고 상기 제 1 기판 상에 형성된 제 2 기판; 상기 제 2 전극 및 상기 제 1 전극 사이에 연결되는 솔더 범프; 및 상기 솔더 범프에 인접하여 형성되어 있고, 상기 제 2 기판과 상기 제 1 기판 사이의 간격을 유지하기 위해 상기 제 2 기판 및 상기 제 1 기판 사이에 형성된 스페이스 볼을 구비한 제 2 수지를 구비한 플립 칩 본딩 구조를 포함할 수 있다. 실시예에 따르면, 상기 스페이스 볼은 탄성력을 갖는 플라스틱 재질을 포함할 수 있다.

효 과

본 발명의 실시예적 구성에 따르면, 솔더 파우더를 포함하는 제 1 수지를 이용하여 최저 높이로 형성되는 솔더 범프를 제 1 전극 및 제 2 전극에 접합할 수 있기 때문에 솔더 범프의 접합 불량을 방지할 수 있는 효과가 있다. 또한, 제 2 수지에 포함되는 스페이스 볼을 이용하여 제 1 기판과 제 2 기판을 일정한 간격으로 형성할 수 있는 효과가 있다.

발명의 실시를 위한 구체적인 내용

이상의 본 발명의 목적들, 다른 목적들, 특징들 및 이점들은 첨부된 도면과 관련된 이하의 바람직한 실시예들을 통해서 쉽게 이해될 것이다. 그러나 본 발명은 여기서 설명되는 실시예에 한정되지 않고 다른 형태로 구체화될 수도 있다. 오히려, 여기서 소개되는 실시예는 개시된 내용이 철저하고 완전해질 수 있도록 그리고 당업자에게 본 발명의 사상이 충분히 전달될 수 있도록 하기 위해 제공되는 것이다.

본 명세서에서, 어떤 층이 다른 층 또는 기판 상에 있다고 언급되는 경우에 그것은 다른 층 또는 기판 상에 직접 형성될 수 있거나 또는 그들 사이에 제 3의 층이 개재될 수도 있다는 것을 의미한다. 또한, 도면들에 있어서, 층 및 영역들의 두께는 기술적 내용의 효과적인 설명을 위해 과장된 것이다. 또한, 본 명세서의 다양한 실시예들에서 제 1, 제 2, 제 3 등의 용어가 다양한 영역, 층, 또는 전극들 등을 기술하기 위해서 사용되었지만, 이들 영역, 층 또는 전극들이 이 같은 용어들에 의해서 한정되어서는 안 된다. 이들 용어들은 단지 어느 소정 영역, 층, 전극, 또는 기판을 다른 영역, 층, 전극, 또는 기판과 구별시키기 위해서 사용되었을 뿐이다. 여기에 설명되고 예시되는 각 실시예는 그것의 상보적인 실시예도 포함한다.

이하, 도면을 참조하여 본 발명의 실시예에 따른 플립 칩 본딩 방법 및 그의 구조를 설명한다.

.jpg)

그림 1은 본 발명의 실시예에 따른 플립 칩 본딩 구조를 설명하기 위해 나타낸 단면도로서, 본 발명의 실시예에 따른 플립 칩 본딩 구조는 서로 마주보는 제 1 기판(10) 및 제 2 기판(30)에 각각 형성된 제 1 전극(12) 및 제 2 전극(32)과, 상기 제 1 전극(12) 및 상기 제 2 전극(32) 사이에 형성된 솔더 범프(14)와, 상기 제 1 기판(10) 및 제 2 기판(30) 사이의 갭을 유지하는 스페이스 볼(42)을 포함할 수 있다.

솔더 범프(14)는 제 1 전극(12)과 제 2 전극(32)을 전기적으로 연결할 수 있다. 제 1 전극(12)과, 솔더 범프(14)와 제 2 전극(32)은 제 1 기판(10)과 제 2 기판(30) 사이에서 약 1㎛ 내지 200㎛의 높이를 갖는 원기둥 모양으로 형성될 수 있다. 또한, 이들은 약 5㎛ 내지 약 200㎛정도의 직경을 가질 수 있다. 솔더 범프(14)는 반구형 모양으로 형성될 수 있다. 스페이스 볼(42)은 제 1 전극(12) 및 제 2 전극(32)의 주변에서 제 1 기판(10) 및 제 2 기판(30)을 지지하는 구형(spherical shape)으로 형성되어 있으며, 탄성력을 갖는 플라스틱 재질로 형성되어 있을 수 있다.

스페이스 볼(42)은 상기 제 1 기판(10)과 제 2 기판(30) 사이에 연결된 제 1 전극(12), 솔더 범프(14), 및 제 2 전극(32)이 연결된 거리보다 큰 직경을 갖고 있을 수 있다. 스페이스 볼(42)은 제 1 기판(10)과 제 2 기판(30)의 압착 시에 타원체로 변형될 수 있다. 나아가, 스페이스 볼(42)은 불균일한 크기로 형성되는 솔더 범프(14)의 최소 높이(제 2 레벨)에 대응되는 마진(margin)까지 제 1 기판(10) 및 제 2 기판(30)이 압착되면 타원체 또는 원판으로 변형될 수도 있다. 또한, 제 1 기판(10)과 제 2 기판(30)은 언더 필 층(40)에 의해 접합된 상태가 유지될 수 있다. 언더 필 층(40)은 제 1 기판(10)과 제 2 기판(30) 사이에 갭필되는 제 2 수지로서, 제 1 전극(12), 솔더 범프(14) 및 제 2기판(30)의 금속 성분으로부터 자연산화막을 제거(fluxing)하는 제 2 환원제를 포함하는 폴리머 수지로 이루어 질 수 있다. 따라서 본 발명의 실시예에 따른 플립 칩 본딩 구조는 다양한 높이로 형성되는 솔더 범프(14)에 대응하여 구형에서 타원형을 거쳐 원판으로까지 변형될 수 있는 스페이스 볼(42)을 포함하기 때문에 솔더 범프(14)의 접합 불량을 방지할 수 있다. 이와 같이 구성된 본 발명의 실시예에 따른 플립 칩 본딩 구조를 만들기 위한 방법에 대해 구체적으로 설명하고자 한다.

.jpg)

그림 2와 그림 8은 본 발명의 실시예에 따른 플립 칩 본딩 방법을 설명하기 위해 나타낸 공정 단면도들이다. 그림 2를 참조하면, 본 발명의 실시예에 따른 플립 칩 본딩 방법은, 먼저 제 1 전극(12)이 형성된 제 1 기판(10) 상에 솔더 파우더(22)와 폴리머 수지(24)가 혼합된 제 1 수지(20, SBM(Solder Bump Maker)을 형성한다. 제 1 기판(10)은 실리콘 웨이퍼, PCB, 세라믹 기판을 포함할 수 있다. 제 1 전극(12)은 티타늄(Ti), 니켈(Ni), 백금(Pt), 금(Au) 들 중 적어도 하나를 포함하여 형성되는 금속 패드(metal pad) 층이 될 수 있다. 폴리머 수지(24)는 DGEBA, TGDDM TriDDM, Isocyanate, Bismaleimide 등을 포함할 수 있다. 또한, 제 1 수지(20)는 폴리머 수지(24)를 희석시키는 희석제로서 BGE(Butyl Glycidyl Ether), AGE(Allyl Glycidyl Ether), GPE(Clycidyl Phenyl Ether), Silicon Oil 등을 포함할 수 있다. 나아가, 제 1 수지(20)는 솔더 파우더(22)에 형성된 산화막을 제거할 수 있는 제 1 환원제를 더 포함할 수 있다. 제 1 환원제는 카르복실기(COOH-)를 포함하는 산(acid)으로서 glutaric acid, malic acid, azelaic acid, abietic acid, adipic acid, ascorbic acid, acrylic acid, citric acid 등을 포함할 수 있다.

솔더 파우더(22)는 주석(Sn), 비스무스(Bi), 은(Ag), 구리(Cu), 인듐(In), 납(Pb) 중 적어도 하나를 포함하며, 약 0.1㎛ 내지 70㎛ 크기의 직경을 갖고 형성될 수 있다. 솔더 파우더(22)는 60Sn/40Bi, 52In/48Sn, 97In/3Ag, 57Bi/42Sn/1Ag, 58Bi/42Sn, 52Bi/32Pb/16Sn, 96.5Sn/3Ag/0.5Cu 등으로 이루어지는 조성의 합금을 포함할 수 있다. 솔더 파우더(22)와 폴리머 수지(24)가 약 1 : 9 내지 5 : 5 정도의 혼합비로 혼합될 수 있다. 예를 들어, 솔더 파우더(22)가 약 1㎛ 내지 60㎛ 정도의 직경을 갖는 58Sn/42Bi로 이루어질 경우, 폴리머 수지(24)를 100으로 환산하면, 약 1 내지 약 60 볼륨 %정도로 혼합될 수 있으며, 환원제가 0 내지 50 정도 더 혼합될 수 있다. 이는 표 1에서와 같이 나타날 수 있다.

.jpg)

표 1에서 나타난 바와 같이, 제 1 수지(20)는 용제 또는 대류첨가제를 사용하지 않고 DGEBA 폴리머 수지(24)와 Malic acid 환원제, 및 솔더 파우더(22)를 포함하여 이루어질 수 있다.

한편, 제 1 수지(20)는 폴리머 수지와 솔더 파우더(22)의 혼합물 상태이다. 이때, 혼합물에 가해지는 외부로부터의 조건들에 의해 솔더 파우더(22)의 크기가 조절될 수 있다. 솔더 파우더(22)는 수 나노(nano)미터 또는 수십 나노 미터 크기를 갖는 분자 상태의 액상에서 불활성 기체 속으로 분무(atomization)되는 방법에 의해 약 수 십㎛ 크기의 직경을 갖도록 형성될 수 있다. 이와 같은 크기의 솔더 파우더(22)는 폴리머 수지(24)에 혼합되어 별도의 용기에 담겨 있거나, 제 1 기판(10) 상에 위치될 수 있다. 이후, 솔더 파우더(22)는 녹는 온도 이상으로 제 1 수지(20)가 가열되면서 초음파에 의해 10㎛ 정도의 직경을 갖는 미세한 입자들로 분쇄될 수 있다. 제 1 수지(20)는 솔더 파우더(22)가 미세 입자들로 분쇄되는 것이 가속화될 수 있는 촉매를 포함할 수 있다.

다음, 제 1 수지(20)가 냉각됨으로서 미세한 크기의 솔더 파우더들(22)이 상기 제 1 수지(20) 내에 고착될 수 있다. 또한, 제 1 수지(20)는 냉각되면서 미세한 크기의 솔더 파우더(22)가 응집되기 전에 경화될 수 있는 경화제를 더 포함할 수 있다. 96.5Sn/3Ag/0.5Cu 조성의 솔더 파우더(22)는 220℃의 녹는 점(melting point)을 갖는다. 따라서 제 1 수지(20)를 약 220℃이상의 온도로 가열하면서 초음파로 처리하여 솔더 파우더(22)를 미세 입자로 분쇄시킬 수 있다. 이 과정에서 솔더 파우더(22)는 폴리머 수지(24)에 의해 공기 중에 노출되지 않을 수 있기 때문에 솔더 파우더(22)의 표면에 생성되는 자연 산화막을 최소화할 수 있다. 솔더 파우더(22)의 직경 변화에 따른 표면적은 반비례하여 변화될 수 있다. 따라서 본 발명의 실시예에 따른 플립 칩 본딩 방법은 제 1 수지(20)에 혼합된 솔더 파우더(22)를 미세한 크기의 입자들로 분쇄함으로서, 미세한 크기의 솔더 파우더(22)의 표면에서 자연 산화막의 유발을 최소화할 수 있고, 상기 자연 산화막을 제거하기 위해 상기 제 1 수지(20)에 혼합되는 제 1 환원제의 양을 최소화할 수 있다.

예를 들어, 직경이 40㎛의 솔더 파우더를 대기중에서 10㎛ 직경을 갖는 미세 입자의 솔더 파우더들로 분쇄하면, 상기 솔더 파우더들의 표면적은 기존에 비해 약 4배로 증가될 수 있다. 때문에, 미세한 크기로 형성된 솔더 파우더들의 표면에 발생되는 자연 산화막 또한 약 4배로 증가될 수 있다. 또한, 미세한 크기의 솔더 파우더들의 표면에서 발생되는 자연 산화막을 제거하기 위한 제 1 환원제가 기존에 비해 4배 정도 더 많은 양으로 제 1 수지(20)에 혼합되어야 하는 단점이 있을 수 있다. 따라서 제 1 수지(20) 내에 혼합된 상태에서 솔더 파우더를 미세한 크기의 입자들로 분쇄하여 자연 산화막의 발생을 억제하고, 상기 제 1 수지(20)에 혼합되는 제 1 환원제의 양을 최소화할 수 있다.

.jpg)

그림 3을 참조하면, 제 1 수지(20)를 가열하여 플로우시키면서 제 1 전극(12) 주위의 솔더 파우더(22)를 자기 응집시켜 상기 제 1 전극(12) 상에 솔더 범프(14)를 형성한다. 여기서 그림 3과 그림 2는 연속된 과정으로 진행 되어질 수 있다.

제 1 수지(20)를 플로우시켜 젖음(wetting) 상태로 만들고, 폴리머 수지(24) 내에서 솔더 파우더(22)를 유동시켜 솔더 범프(14)가 형성되도록 할 수 있다. 예를 들어, 제 1 전극(12) 주변에서 존재하는 금속 성분의 솔더 파우더(22)는 미세 입자로서 분자들 간에 작용되는 반데르발스 힘에 의해 서로 인력이 발생되어 상기 제 1 전극(12) 방향으로 유동되고, 제 1 전극(12) 상에서 금속 결합에 의해 응집되면서 솔더 범프(14)로 형성될 수 있다. 반데르발스 힘은 원자, 분자, 및 이들과 같은 미세한 크기의 입자들 표면에 발생되는 인력을 포함할 수 있다. 또한, 금속 결합은 금속원소의 원자들이 집합하여 금속 결정을 만드는 화학 결합을 포함할 수 있다. 이때, 솔더 파우더(22)의 금속 결합에 있어 제 1 전극(12)은 씨드(seed)로서 작용하여 상기 제 1 전극(12) 상에 솔더 범프(14)가 형성되게 할 수 있다.

솔더 범프(14)는 제 1 전극(12)의 단면(평면) 직경에 비례하는 크기로서, 최대 0.5 정도의 종횡비(aspect ratio, 제 1 레벨)에서 최저 0.1 종횡비(제 2 레벨)를 갖도록 형성될 수 있다. 이와 같은 자료(data)는 제 1 수지(20)의 솔더 파우더(22) 및 폴리머 수지(24)의 상술한 혼합비를 이용한 실험 결과로서 획득될 수 있다. 예를 들어, 약 5㎛ 정도의 원형 단면 직경을 갖는 제 1 전극(12) 상에서 솔더 범프(14)는 최대 2.5㎛ 정도의 높이(제 1 레벨)부터 최저 1㎛ 정도의 높이(제 2 레벨)까지 형성될 수 있다. 또한, 약 200㎛ 정도의 원형 단면 직경을 갖는 제 1 전극(12)의 상부에서 솔더 범프(14)는 최대 100㎛ 정도의 높이(제 1 레벨)부터 최저 20㎛ 정도의 높이(제 2 레벨)까지 형성될 수 있다. 제 1 전극(12)은 약 1㎛ 내지 약200㎛ 정도의 높이로 형성될 수 있다. 나아가, 제 1 전극(12)은 0.1㎛ 정도의 작은 크기로도 형성될 수 있다. 따라서, 본 발명의 실시예에 따른 플립 칩 본딩 방법은 제 1 수지(20)에 혼합된 솔더 파우더(22)의 자기 응집을 이용하여 제 1 전극(12) 상에 솔더 범프(14)를 형성할 수 있다. 상술한 바와 같이, 제 1 전극(12) 상에 형성되는 솔더 범프(14)는 불균일한 크기로 형성될 수 있다 이후, 제 1 수지(20)를 상온으로 냉각하여 상기 제 1 수지(20)를 응고시킬 수 있다.

.jpg)

그림 4를 참조하면, 제 1 기판(10) 상의 폴리머 수지(24)를 제거하여 솔더 범프(14)를 공기 중에 노출시킬 수 있다. 여기서, 폴리머 수지(24)는 유기 용매에 의해 제거될 수 있다. 이때, 솔더 범프(14)의 형성과정에 참여하지 않고 잔존하는 솔더 파우더(22)는 유기 용매에 의해 폴리머 수지(24)와 함께 제거될 수 있다. 유기 용매는 아세톤(acetone), 이소프로필 알코올(isoprophyl alcohol : IPA), 자일렌(Xylene), 에탄올(Ethanol), 메틸 에틸 케톤(methyl ethyl ketone), 셀로소브 아세테이트(cellosove acetate), MEK/톨루엔(toluene), 메탄올(45%)/디클로로메탄(40%)/증류수(15%)(methanol(45%)/Dicholro

methane(40%)/Distilled water(15%), 클로로포름(chloroform), 디메틸 설콕사이드(dimethyl sulfoxide :DMSO), 테트라하이드로퓨란(Tetrahydrofuran :THF), 디메틸 포름 아미드(Dimethyl formamide : DMF), 에틸 아세테이트(ethyl acetate), 카본 테트라클로라이드(carbon tetrachloride), 톨루엔(toluene), 벤젠(benzene), 아세틱 엑시드(acetic acid), 및 1-클로로벤젠(1-chlorobenzene)중 적어도 하나를 포함하여 이루어질 수 있다.

.jpg)

그림 5를 참조하면, 제 1 기판(10) 상에 언더 필 층(40) 및 제 2 기판(30)을 정렬할 수 있다. 여기서, 제 2 기판(30)은 제 1 기판(10)에 형성된 제 1 전극(12) 및 솔더 범프(14)에 대향되는 제 2 전극(32)포함할 수 있다. 제 2 전극(32)은 제 1 기판(10)과 마찬가지의 동일 또는 유사한 금속 재질로 형성되어 있으며, 약 10㎛ 내지 약 200㎛ 정도의 높이로 형성되어 있을 수 있다. 본 발명의 실시예에 따른 플립 칩 본딩 방법은 제 1 전극(12) 및 솔더 범프(14)와, 제 2 전극(32)이 대향되도록 제 1 기판(10)과 제 2 기판(30)을 정렬할 수 있다.

언더 필 층(40)은 제 2 수지로서, 박막(film) 또는 접합체(paste)로 이루어진 폴리머 수지를 포함할 수 있다. 언더 필 층(40)이 박막으로 이루어질 경우, 제 1 기판(10)과 제 2 기판(30) 사이에 상기 언더 필 층(40)이 삽입될 수 있다. 즉, 제 1 기판(10)의 제 1 전극(12)과 솔더 범프(14) 상부에 언더 필 층(40)이 거치되어 위치될 수 있다. 반면, 도시되지는 않았지만 접합체로 이루어진 언더 필 층(40)은 제 1 전극(12) 및 솔더 범프(14)가 잠기도록 제 1 기판(10) 상부에 플로우될 수 있다.

상술한 바와 같이, 언더 필 층(40)은 제 1 기판(10)과 제 2 기판(30)의 갭(gap)을 유지하기 위해 탄성력을 갖는 플라스틱 재질의 스페이스 볼(42)이 포함될 수 있다. 따라서 본 발명의 실시예에 따른 플립 칩 본딩 방법은 제 1 기판(10)의 제 1 전극(12) 주변으로 스페이스 볼(42)이 위치될 수 있도록 언더 필 층(40)을 형성할 수 있다.

스페이스 볼(42)은 언더 필 층(40)의 폴리머 수지보다 녹는 점(melting point)이 높을 수 있다. 스페이스 볼(42)은 약 1% 내지 약 10%정도(바람직하게는 2% 내지 4%)의 체적 혼합비로 폴리머 수지에 혼합되어 존재할 수 있다. 또한, 언더 필 층(40)은 제 1 전극(12), 솔더 범프(14), 및 제 2 전극(32)에 형성된 자연 산화막을 제거하는 제 2 환원제를 더 포함할 수 있다. 제 2 환원제는 제 1 환원제와 마찬가지로, 카르복실기(COOH-)를 포함하는 산(acid)으로서 glutaric acid, malic acid, azelaic acid, abietic acid, adipic acid, ascorbic acid, acrylic acid, citric acid 등을 포함할 수 있다.

.jpg)

그림 6을 참조하면, 언더 필 층(40)을 플로우 시키면서 최대 높이(제 1 레벨)의 솔더 범프(14)가 제 2 전극(32)에 접촉될 수 있도록 제 1 기판(10)과 제 2 기판(30)을 제 1 간격(d1)으로 압착할 수 있다. 여기서, 제 1 전극(12)과 제 2 전극(32)은 각각 1㎛ 내지 200㎛정도의 높이와 약 5㎛ 내지 약 200㎛정도의 직경을 갖고 제 1 기판(10) 및 제 2 기판(30)에 각각 형성될 수 있다. 또한, 솔더 범프(14)는 제 1 전극(12)의 직경에 따라 2.5㎛ 내지 100㎛ 정도의 최대 높이(제 1 레벨)로 형성될 수 있다. 따라서 제 1 간격(d1)은 4.5㎛ 내지 500㎛ 정도로 형성될 수 있다. 이때, 솔더 범프(14)는 제 1 전극(12)과 제 2 전극(13)의 보다 두께가 크게 형성될 수 있다.

그림 9는 본 발명의 실시예에 따른 플립 칩 본딩 시, 시간에 따라 제 1 기판(10) 및 제 2 기판(30)의 간격, 압력, 온도들 간의 관계를 나타낸 그래프들로서, 제 1 레벨의 솔더 범프(14)가 제 2 전극(32)에 접촉되기 전의 제 1 시간(t1)동안 제 1 기판(10)과 제 2 기판(30)은 거의 일정한 제 1 압력(P1)에 의해 제 1 간격(d1)으로 압착됨을 알 수 있다. 이때, 언더 필 층(40)은 가열되면서 상온에서 제 1 온도(T1)로 상승함에 따라 플로우되기 직전의 상태에 놓일 수 있다.

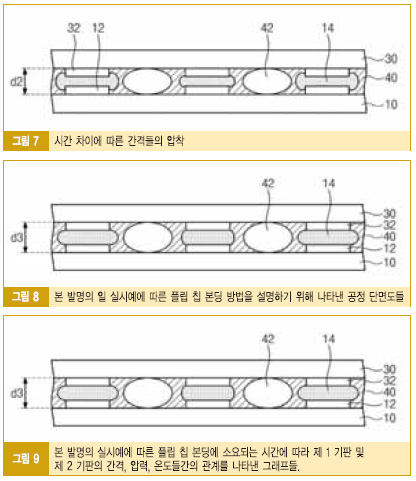

그림 7 및 그림 9를 참조하면, 최저 높이(이하, 제 2 레벨)의 솔더 범프(14)가 제 2 전극(32)에 접촉될 수 있도록 제 1 시간(t1)에서 제 2 시간(t2)까지 제 1 기판(10)과 제 2 기판(30)을 제 2 간격(d2)으로 압착할 수 있다. 여기서, 제 1 간격(d1)에서 제 2 간격(d2)까지 거리가 줄어드는 동안에 제 1 압력(P1)에서 제 2 압력(P2)까지 증가하는 이유는 최대 높이(제 1 레벨)에서 최저 높이(제 2 레벨)까지 형성된 솔더 범프(14)이 제 2 전극(32)에 접합되는 개체수가 증가하기 때문일 수 있다. 즉, 제 2 전극(32)에 접합되는 솔더 범프(14)의 개수가 증가하고 그들의 높이가 줄어듦에 따라 제 1 기판(10)과 제 2 기판(30)에 가해지는 압력이 증가될 수 있다. 예를 들어, 솔더 범프(14)는 제 1 전극(12) 직경의 크기에 따라 0.5㎛ 내지 10㎛정도의 제 2 레벨로 형성될 수 있다. 제 1 기판(10) 및 제 2 기판(30)에 형성된 제 1 전극(12) 및 제 2 전극(32)이 각각 1㎛ 내지 약 200㎛ 정도의 두께로 형성됨에 따라 상기 제 1 기판(10) 및 제 2 기판(30)은 약 2.5㎛ 내지 약 410㎛ 이하의 제 2 간격(d2)으로 접합될 수 있다. 따라서 본 발명의 실시예에 따른 플립 칩 본딩 방법은 제 1 기판(10)과 제 2 기판(30)을 최소 높이(제 2 레벨)로 형성되는 솔더 범프(14)가 제 2 전극(32)에 접합되는 이하의 레벨까지 압착할 수 있기 때문에 솔더 범프(14)의 접합 불량을 방지할 수 있다. 이때, 제 2 온도(T2)에서 언더 필 층(40)은 약 100cps정도의 젖음(wetting) 상태에 놓이게 될 수 있다. 상술한 바와 같이, 제 1 전극(12)과 제 2 전극(32) 사이에 형성된 모든 솔더 범프(14)가 접합됨에 따라 그림 8에서와 같이 압력은 최대 값으로 나타날 수 있다. 이후, 제 2 시간(t2)에서 제 3 시간(t3)까지 제 1 기판(10)과 제 2 기판(30)은 일정한 제 2 간격(d2)과, 제 2 압력(P2)이 주어질 수 있다.

그림 8 및 그림 9를 참조하면, 제 3 시간(t3)에서 제 4 시간(t4)사이에 제 2 압력(P2)에서 제 3 압력(P3)으로 감압(release)함에 따라 제 2 간격(d2)보다 큰 제 3 간격(d3)으로 제 1 기판(10)과 제 2 기판(30)사이의 거리를 넓히면서 언더 필 층(40)을 경화시킬 수 있다. 여기서, 제 3 간격(d3)은 제 1 기판(10)과 제 2 기판(30)에 가해지는 압력을 줄이면 스페이스 볼(42)의 탄성력에 의해 제 2 간격(d2)보다 증가된 상기 제 1 기판(10)과 상기 제 2기판(30) 사이의 거리로 복귀되는 것으로 나타날 수 있다. 예를 들어, 제 3 간격(d3)은 제 2 간격(d2)에 비해 약 0.1㎛ 내지 약 1㎛정도 증가되어 나타날 수 있다. 이때, 스페이스 볼(42)은 제 3 간격(d3)보다 큰 직경을 갖기 때문에 타원체 또는 원판으로 변형될 수 있다. 또한, 언더 필 층(40)은 도 9에서와 같이 제 2 압력(P2)보다 낮은 제 3 압력(P3)에서 제 2 간격(d2)보다 큰 제 3 간격(d3)의 제 1 기판(10)과 제 2 기판(30) 사이에 제 2 온도(t2)보다 높은 제 3 온도(t3)에서 경화됨을 알 수 있다.