편면 배선기판(片面配線基板)이면서 방열성(放熱性)이 양호하고, 박형(薄型)이며, 배선패턴이 LED 칩의 광반사에 영향을 주기 어렵고, 배선패턴상의 도금을 은 도금에 의지하지 않아도 좋으며, 특히 작은 사이즈의 LED 칩에 적당한 LED 모듈, LED 패키지와 배선기판 및 그 제조방법을 제공한다. 본 발명은 LED 모듈, LED 패키지 및 이들에 사용되는 배선기판과 배선기판의 제조방법에 관한 것이다.

배경 기술

최근 에너지 절약이나 CO2 배출 삭감 등의 관점에서, 휴대전화나 노트북으로 대표되는 액정 디스플레이를 사용한 휴대기기나, LED 백라이트를 사용한 ‘LED-TV’라고 불리는 액정 TV, 그리고 LED 모듈을 광원으로 하는 LED 전구 등과 같이, LED 칩을 광원으로 하는 상품이 증가하고 있다. 이들 상품에는 1) 글래스 에폭시 기판(glass-epoxy substrate), 2) 알루미늄 베이스 기판(aluminum base substrate), 3) 세라믹 기판(ceramic substrate) 등의 배선기판에 LED 칩을 실장한 LED 모듈(LED module)이나 LED 패키지(LED package)가 구비되어 있다. 또한 이 밖에 리드 프레임(lead frame)에 LED 칩을 실장하여 백색 몰드 수지(白色 mold 樹脂)에 의해 성형된 LED 패키지를 포함하는 것도 있다. 이들 LED 모듈이나 LED 패키지에 사용되는 LED 칩은 일반적으로 질화갈륨(GaN; Gallium Nitride)계 청색 LED칩이 사용되고, 청색의 광을 백색으로 파장변환 할 수 있는 형광체를 혼입한 실링재(sealing 材)로 실링함으로써 백색발광(白色發光)하는 구조로 되어 있다. 질화갈륨계 청색 LED칩은 그 발광특성의 편차가 작게끔 억제될 것이 요구되므로, 예를 들면 0.25mm×0.35mm 등의 크기처럼 작은 사이즈로 사용된다.

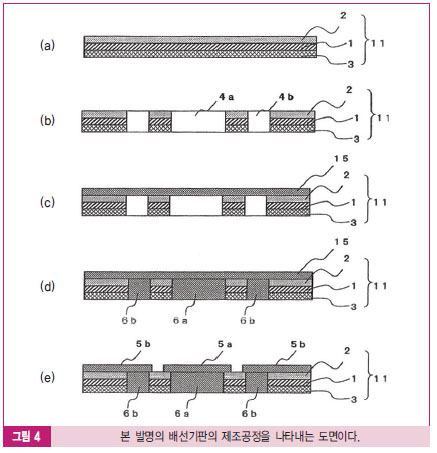

종래기술의 일례를 그림 1에 나타내었다. 종래의 LED 모듈은, 상기 1)∼3)과 같은 재료로 이루어지는 기재(基材)(1)의 한 면에 접착재층(2)을 형성하고, 동박(銅箔)을 패터닝 하여 배선패턴(5)을 형성한 배선기판을 사용하며, 상기 배선패턴(5) 상에 LED 칩(7)을 탑재하고, 와이어(8)에 의해 본딩(bonding)하며, 실링재(sealing 材)(9)에 의하여 실링된 것이 사용되고 있다. 그런데 LED 모듈이나 LED 패키지에 탑재된 LED 칩은 대량의 발열(發熱)을 수반한다. 이 발열에 의하여 제품의 수명이나 제품의 발광효율에 영향을 미치기 때문에 다양한 방열(放熱) 대책이 검토되고 있다

발명의 내용

해결하려는 과제

상기의 1)∼3)을 사용한 배선기판이나 리드 프레임(lead frame)은 보통 200㎛ 이상의 두께의 것이 사용되고 있어서, LED 모듈이나 LED 패키지를 박형화(薄型化) 하는 경우에 장해가 되고 있다. 한편, LED 칩의 온도상승을 방지하기 위해서는 일반적으로 LED 칩 탑재면으로부터, 탑재된 배선기판의 이면(裏面) 측으로의 열전도를 좋게 하는 것이 중요하다. 그 때문에 배선기판의 두께에는 주의가 필요하다.

두꺼운 배선기판을 사용하는 경우에는 열전도를 위한 비어(via)나 히트싱크(heat sink)의 설치가 바람직하다. 그림 2에, 종래기술에 있어서의 히트싱크를 구비하는 LED 모듈의 일례를 나타낸다. 이 구조는 그림 1에 나타낸 구조에 있어서, 배선기판으로서 LED 칩(7)의 바로 아래에 비어홀(via hole)(4)을 형성하고, 거기에 금속을 충전시킨 금속충전부(金屬充塡部)(6)를 설치함과 아울러 배선패턴(5)의 반대면에 히트싱크(H)를 설치하고 있다. 이러한 LED 모듈과 LED 패키지를 제조함에 있어서는, 양면 배선기판을 사용하거나 두꺼운 히트싱크를 일체화 하거나 하여 LED 패키지로 구성하는 것이 일반적인데, 이는 경박단소화(輕薄短小化)나 저비용화(低費用化)의 관점에서 볼 때 LED 칩을 큰 값의 전류로 구동하는 케이스 등으로 한정되어 버린다. 또한 LED 칩이 발광한 빛을 최대한 활용하기 위하여 기판측에서 빛을 반사시키는 것이 중요한데, 백색의 세라믹 기판을 사용할 경우를 제외하고 본딩(bonding)으로 인해 노출되어 있는 배선면에 은 도금(銀 鍍金)을 실시하며, 배선을 포함하는 기판의 표면에는 백색수지(白色樹脂)를 인쇄하거나 사출 성형한 백색수지로 커버(cover)하는 것이 일반적이었다. 이러한 구조에서 은 도금의 경우에는, 은 도금 가공 시에 얼룩이나 색조 등의 외관 관리가 어렵고, LED 패키지로 구성한 후에도 황화(硫化; sulfuration) 등에 의해 변색되고, 빛의 반사율이 저하되기 쉬운 문제를 안고 있었다.

또한 인쇄 가능한 백색수지(白色樹脂)는, LED 칩이 미소(微小)하기 때문에 미소한 LED 칩 본딩이나 와이어 본딩을 위한 미소한 개구(開口)를 설치해야만 하고, 이러한 미소한 개구를 인쇄하는 것은 개구 위치나 개구 형상에 있어서 정밀도상의 문제가 있었다. 나아가, 인쇄가 가능하고 동시에 포토리소그래피(photolithography)에 의한 가공 역시 가능한 백색수지는, 상기한 인쇄만이 가능한 백색수지와 비교할 때 내열성(耐熱性)이 다소 뒤떨어지는 문제가 있었다. 한편, 사출 성형(射出成型)이 가능한 백색수지는, LED 패키지처럼 사출 성형의 용적(容積)이 작은 경우에는 백색수지의 사용효율이 지극히 낮은 문제가 있었다.

본 발명은 상기한 문제를 고려하여, 1) 편면 배선기판(片面配線基板) 이면서 방열성(放熱性)이 양호하고, 2) 박형(薄型)이며, 3) 배선패턴이 LED 칩의 빛의 반사에 쉽게 영향을 미치지 못하고, 4) 배선패턴 상의 도금을 은 도금에 의지하지 않아도 좋으며, 특히 작은 사이즈의 LED 칩에 적합한 LED 모듈, LED 패키지 및 배선기판과 그 제조방법을 제공하는 것이다.

과제의 해결 수단

상기 목적을 달성하기 위한 본 발명은 다음과 같이 구성한다. 본 발명에 관한 LED 모듈은, 적어도 제1면 측의 광(파장 450nm)의 전반사율이 80% 이상인 전기적 절연재(電氣的絶緣材)와, 상기 전기적 절연재를 관통하는 비어홀(via hole)과, 상기 전기적 절연재의 제 2면 측에 형성된 배선패턴(wiring pattern)과, 상기 비어홀 내에 형성된 상기 배선패턴과 전기적으로 도통(導通)된 금속충전부(金屬充塡部)를 구비하고, 상기 전기적 절연재의 제1면 측 상에서 상기 금속충전부의 표면에 해당하는 면에 LED 칩을 본딩(bonding)하고 상기 LED 칩을 수지실링(樹脂 sealing) 하는 것을 특징으로 한다. 또한 본 발명에 관한 LED 패키지는, 본 발명에 관한 LED 모듈을 1개 이상의 LED 칩을 포함하는 단위로 개편화(個片化)하는 것을 특징으로 한다.

또한 본 발명에 관한 배선기판은, 적어도 제1면 측의 광(파장 450nm)의 전반사율(全反射率)이 80% 이상인 전기적 절연재와, 상기 전기적 절연재를 관통하는 비어홀(via hole)과, 상기 전기적 절연재의 제2면 측에 형성된 구리 배선패턴(銅 wiring pattern)과, 상기 비어홀 내에 상기 구리 배선패턴과 전기적으로 도통(導通)된 금속충전부를 구비하고, 상기 전기적 절연재의 제1면 측은, 상기 전기적 절연재로부터 상기 금속충전부가 노출된 것을 특징으로 한다. 또한 본 발명에 관한 배선기판의 제조방법은, 상기 전기적 절연재에 상기 비어홀을 형성하는 공정과, 상기 전기적 절연재의 제2면 측에 금속박을 라미네이트(laminate) 하는 공정과, 상기 전기적 절연재의 제1면 측에서 상기 금속충전부를 형성하는 공정을 순차적으로 수행하는 것을 특징으로 한다. 또한 용도에 따라 배선기판의 플렉시블(flexible) 특성이 요구되는 분야에 있어서는, 전기적 절연재로서, 절곡반경(R)이 50mm 이하의 재료를 사용하는 것이 바람직하다.

발명의 효과

본 발명에 의하면 1) 편면배선기판(片面配線基板) 이면서 방열성(放熱性)이 양호하고, 2) 박형(薄型) 구성이 가능하며, 3) 배선패턴이 LED 칩의 빛의 반사에 쉽게 영향을 미치지 못하고, 4) 배선패턴상의 도금을 은 도금에 의지하지 않아도 좋은 특징을 구비하며, 특히 작은 사이즈의 LED 칩에 적당한 LED 모듈, LED 패키지 및 배선기판과 그 제조방법을 제공할 수 있다.

발명을 실시하기 위한 구체적인 내용

이하 본 발명을 실시하기 위한 구체적인 내용에 대하여 설명한다.

<실시예1>

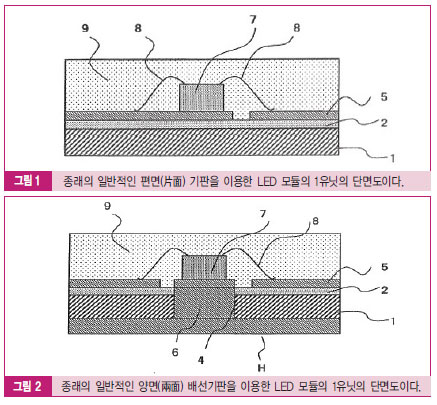

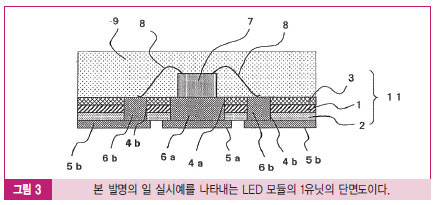

그림 3은 본 발명의 일 실시예인 LED 모듈(1유닛)의 단면도를 나타내고, 그림 4는 그 제조공정의 일례를 나타낸다. 본 발명의 제조방법을 설명하기 위하여 테이프 오토메이티드 본딩(TAB; Tape Automated Bonding)의 제조방법을 기준으로 하여 설명하지만, 리지드 기판(rigid substrate)이나 플렉시블 기판(flexible substrate) 등의 다른 배선기판의 제조방법에도 적용이 가능한 것은 물론이다. 이 실시예에 있어서의 LED 모듈 및 배선기판은, 그림 3에 나타난 바와 같이 전기적 절연재(11)와, 전기적 절연재(11)를 관통하는 비어홀(via hole)(4a, 4b)과, 전기적 절연재(11)의 제2면 측에 형성된 방열용 배선패턴(5a), 급전용 배선패턴(5b)과, 비어홀(4a, 4b) 내에 형성된 배선패턴과 전기적으로 도통된 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)를 구비하고 있으며, 전기적 절연재(11)의 제1면 측 그리고 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)의 선단(先端)에 와이어(8)를 사용하여 LED 칩(7)을 본딩하고, LED 칩(7)을 실링재(9)로 수지실링(resin sealing)한 것이다.

전기적 절연재(11)는, 본 실시예에서는 기재(基材)(1)의 한 면에 접착재층(接着材層)(2), 다른 일방의 면에 백색절연재(白色絶緣材)(3)를 접착시킨 것을 사용하였다. 다만 기재(1) 자체의 광 반사율이 80% 이상이고 또한 백색(白色)이라면 백색절연재(3)는 없어도 무방하다. 즉, LED 칩(7) 탑재면의 가장 바깥층을 형성하는 재료의 반사율이 높고(80% 이상) 백색(白色)을 사용하면 좋은 것이다.

기재(1)는, 폴리이미드(polyimide), 폴리아미드이미드(polyamide-imide), 폴리에틸렌나프탈레이트(polyethylene-naphthalate), 에폭시(epoxy), 아라미드(aramide) 중 어느 하나의 수지를 포함하는 필름이 바람직하다. 전기적 절연재(11)는, 기재(1)에 백색절연재(3)를 씌우고 여기에 열경화성 접착재층(2)을 라미네이트(laminate)하거나 바르는 방식으로 제조할 수 있다. 이 때, 예컨대 탄성율이 높은 아라미드를 주성분으로 하는 필름을 기재(1)에 사용하면, 기재(1)를 4㎛의 얇은 두께로 제조 가능하다. 열경화성의 접착재는, TAB(Tape Automated Bonding)용 혹은 플렉시블 기판용의 접착재나 커버 레이용 접착재 중에서 선택할 수 있지만, 전기절연성이나 내열성의 관점에서는 에폭시 계의 접착재가 바람직하다. 메이커(제조사)를 예시하면, 도모에가와 제지소(巴川製紙所), 토레이(東レ), 아리사와 제작소(Arisawa 製作所)등의 제조사 중에서 선택할 수 있다. 전기적 절연재(11)로 사용할 수 있는 재료로서, 예를 들면 미츠이화학(三井 Chemicals)이나 동양방(東洋紡)의 백색 코팅한 폴리이미드 필름(polyimide film)이나, 아리사와 제작소의 접착재를 바른 백색 커버레이(白色 coverlay)를 들 수 있다.

전기적 절연재(11)는 TAB의 제조공정을 유동(流動)시킨, 소위 롤-투-롤(roll-to-roll) 방식에 적용시키기 위하여 롤 형태(roll 形態)로 작업가능한 폭으로 슬릿(slit) 하여도 좋다(도면에는 도시되지 않음). 이들 제조방법을 그림 4에 의거하여 설명한다.

우선 그림 4(a)에 나타난 바와 같이 기재(1)의 한 면에 백색절연재(3)를 구비하고, 반대면에 접착재층(2)을 구비하는 전기적 절연재(11)를 준비한다. 그림 4(b)에 나타난 바와 같이 전기적 절연재(11)에 프레스(press)로 비어홀(4a, 4b)을 형성한다. 이 때 필요에 따라 스프로킷 홀(sprocket hall)(도면에는 도시되지 않음)이나 얼라인먼트(alignment)용의 홀(도면에는 도시되지 않음)을 형성해도 상관없다. 프레스 이외의 공지의 방법을 사용하여 비어홀을 형성하더라도 좋다. 그림 4(c)에 나타난 바와 같이 전기적 절연재(11)의 접착재층(2)에 동박(銅箔)(15)을 라미네이트한다. 동박(15)은 18∼70㎛ 정도 두께의 범위에서 선정하는 것이 일반적으로는 바람직하지만 이것에 한정하는 것은 아니다. 라미네이트에는, 상압 또는 감압 환경 하에서 작업 가능한 롤 라미네이터(roll laminator)를 사용하는 것이 바람직하다. 라미네이트 시의 조건은, 접착재 메이커(제조사)가 나타내는 참고조건을 기준으로 선정할 수 있다. 많은 열경화성 접착재의 경우 라미네이트 종료후 150℃ 이상의 고온에서 포스트 큐어(post cure; 後硬化)를 하는 것이 일반적이다. 이 점도 접착재 메이커의 참고조건을 기준으로 결정하면 좋다.

그림 4(d)에 나타난 바와 같이 비어홀(4a, 4b)에 전기구리 도금(電氣銅 鍍金)으로 매입 도금을 하여 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)를 형성한다. 매입 도금의 방법에 대하여는 일본국 공개 특허 ‘특개2003-124264호’ 공보 등에 개시된 공지의 기술을 사용하면 좋다. 구체적으로는 동박(15)의 비어홀(4a, 4b) 형성면의 반대면을 도금용 마스크 테이프(도면에는 도시되지 않음)로 마스킹한 후, 비어홀(4a, 4b) 내에 노출한 동박(15) 상에 구리(銅) 도금을 하여 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)를 설치한다. 이 때, 구리 도금액의 종류나 도금 조건을 변경하는 것에 의하여 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)의 선단(先端)을 볼록한 모양으로도, 오목한 모양으로도, 또는 평탄한 모양으로도 형성할 수 있다. 또한 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)의 높이도 도금 조건(주로 도금 시간)에 의하여 임의로 조정할 수 있다. 또한 도금액과 도금 조건에 따라서는, 금속충전부의 선단의 지름을 비어홀 보다도 크게 할 수 있다. 또 구리 도금액과 그 사용 방법에 대하여는, 에바라 유지라이트, 아토 테크니컬센터 등 구리(銅) 도금액을 판매하고 있는 메이커(제조사)로부터 용이하게 입수할 수 있기 때문에 상세한 설명은 생략한다.

그림 4(e)에 나타난 바와 같이, 동박(15)의 패터닝을 행하여 방열용 배선패턴(5a)과 급전용 배선패턴(5b)을 형성한다. 방열용 배선패턴(5a), 급전용 배선패턴(5b)의 패터닝에는, 방열용 금속충전부(6a), 전기도통용 금속충전부(6b) 형성 시에 사용한 동박(15) 면(面)의 마스크 테이프를 벗긴 후, 동박(15)에 에칭레지스트(etching resist)를 바르고, 에칭 레지스트를 노광 및 현상하여 동박(15)을 에칭하며, 에칭 레지스트를 박막(剝膜) 처리하는 방식과 같은, 공지된 일련의 포토리소그래피(Photolithography) 작업을 수행한다. 에칭 레지스트 대신에 드라이 필름(dry film)을 사용해도 좋다. 또한 동박(15)의 패터닝을 하는 때에는, 매입 도금을 행한 면은 마스크 테이프를 붙이거나 백 코팅(back coating) 재를 바르거나 하여 에칭액 등의 약제액으로부터 방어하는 것이 바람직하다.

그 다음, 필요에 따라 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)의 노출된 표면에 금, 은, 팔라듐, 니켈, 주석 중 어느 하나의 금속을 포함하는 도금을 한다(도면에는 도시되지 않음). 이전 공정에서 매입 도금 측에 마스크 테이프를 부착한 경우에는 마스크 테이프를 벗기고 나서 한다. 이때 동박의 패턴면과 매입 도금면 측에서 교대로 마스킹 하면서 별도의 종류의 도금을 해도 좋고, 같은 종류의 도금을 해도 좋다. 또한 도금의 면적을 줄이기 위하여 동박의 패턴면은, 도금이 불필요한 부분을 레지스트나 커버레이로 미리 커버하고 나서 도금하는 것도 좋다.

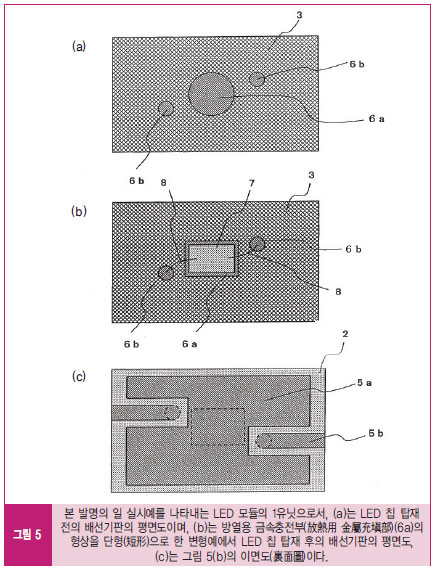

상기한 바와 같이 본 발명의 LED 모듈·LED 패키지용의 배선기판은 롤(roll) 형태로 완성된다. 통상의 TAB에서는, 그림 1에 나타난 바와 같이 배선패턴(5)면 측에 LED 칩(7)을 실장하지만, 본 발명에서는 그림 3에 나타난 바와 같이 종래 기술에서의 실장면의 반대측에 해당하는 매입 도금(방열용 금속충전부(6a))의 표면에 LED 칩(7)을 실장한다. 이렇게 완성된 배선기판의 1유닛의 패턴에 주목하면, 그림 5(a)에 나타난 바와 같이 백색 코팅면(백색절연재(3) 또는 백색의 기재(1)) 안에 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)의 선단부 밖에 보이지 않는 외관으로 된다. 이 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)의 크기나 형상을 고려할 경우, 그림 5(b)에 나타난 바와 같이 LED 패키지를 발광면에서 보았을 때에 방열용 금속충전부(6a)에 있어서 LED 칩(7)의 탑재면은, LED 칩(7)의 주위를 한 바퀴 둘러싼 정도의 사이즈만큼 작게 할 수도 있다. 그렇게 하면, 광의 반사의 관점에서 도금의 종류를 은 도금에 한정할 필요성이 낮아진다.

또한 반대측의 배선패턴면은, 그림 5(c)에 나타난 바와 같이 급전(給電)에 필요한 단면적의 배선패턴(급전용 배선패턴)(5b)를 확보하고 있으면 무방하고, 그 이외의 패턴은 비어홀(4a)의 방열용 금속충전부(6a)에 직결된 급전용 배선패턴(5b)과 전기적으로 절연된 방열용 배선패턴(5a)으로서 넓은 면적을 확보하는 것이 가능해진다. 일례로서, 백색 코팅층 20㎛, 기재 10㎛, 접착재 10㎛ 의 구성을 갖는 전기적 절연재를 사용하는 경우, 불과 40㎛ 높이의 금속충전부에 이어서 임의의 두께의 방열용 패턴을 구성하는 것이 가능하게 되고, 그 재질을 구리(銅)로 하면 구리의 열전도율이 높은 것을 활용한 열저항이 작은 배선기판으로 할 수 있다.

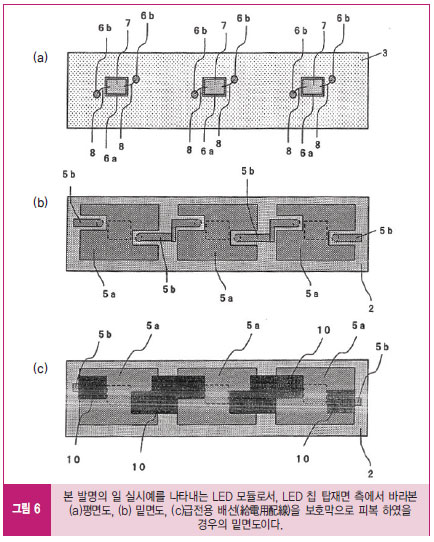

이어서, 3개의 패턴을 직렬로 한 LED 모듈의 백색 코팅면 측의 이미지가 그림 6(a)에 나타나 있다. 여기에서 도면에는 도시되지 않았지만, LED 칩을 탑재하지 않고 있는 상태가 배선기판의 이미지로 된다. 배선기판의 단계에서는 백색 코팅면 측에, 상기한 바와 같이 매입 도금의 표면 밖에 보이지 않는 것이 큰 특징점으로 되어 있다.

다음에 이면(裏面)의 이미지가 그림 6(b)에 나타나 있다. LED 칩(7)으로의 급전용 배선패턴(5b)에 비해 LED 칩(7)의 방열용 배선패턴(5a)의 면적을 크게 할 수 있는 특징을 구비한다. 일례로서, 그림 6(c)와 같이 급전용 배선패턴(5b)을 레지스트나 커버레이 등의 보호막(10)으로 커버하면, 방열용 배선패턴(5a)만 노출시킬 수 있기 때문에 보호막(10)보다도 두껍고 열전도율이 높은 점착재(粘着材)나 접착재(接着材)(도면에는 도시되지 않음)를 매입하여 방열용 배선패턴(5a)을 다른 방열체에 밀착시키는 것도 가능하게 된다. 또한 방열체에 레지스트나 커버레이의 두께를 얇게 한 오목부(凹)를 형성하면, 엷은 점착재나 접착재로 밀착시키는 것도 가능하다. 또한 접착재로서 땜납을 사용하는 것도 가능하다.

이어서, 도면에 도시하지 않았지만, 이 배선기판에 질화갈륨(GaN)계의 청색 LED 칩을 실장하는 방법에 대하여 말한다.

우선, 웨이퍼 링(wafer ring) 또는 트레이(tray)에 탑재된 상태의 LED 칩을 준비하고, 그것을 LED용 다이본더(Die Bonder)에 의하여 다이 본딩 한다. 다이 본딩 재료로서는 실리콘계의 재료가 일반적이지만 다이 본더에 도포 기구(途布機構)가 없는 경우에는 다이 본더에 붙이기 전에, 다이 본딩 재료를 다이 본딩 하는 금속충전부의 선단(先端)에 도포한다. 또 배선기판이 릴(reel) 형태라서 다이 본더에 붙지 않는 경우에는, 적당한 길이로 절단하여 리드

프레임의 외측 테두리와 같은 ‘ㅁ’ 자의 금속 테두리 등에 부착하면 유사 리드 프레임으로서 사용할 수 있다.

다이 본딩을 한 뒤에는 다이 본딩 재료의 큐어(cure)를 한다. 일반적으로는 150℃의 온도에서 1시간 정도이지만, 다이 본딩 재료 메이커(제조사)의 참고 값을 기준으로 하면 좋다. 다음에 감압 환경 하에서 플라즈마 클리닝(plasma cleaning)을 한다. 이 때 아르곤과 산소의 혼합 가스가 일반적으로 사용된다. 이에 따라 다이 본딩 재료를 큐어할 때에 발생된 가스에 의해 오염된 LED 칩의 본딩패드(bonding pad)를 클리닝 한다.

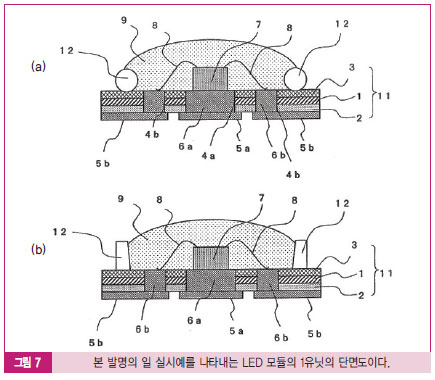

다음에 와이어 본더(Wire Bonder)에 의하여 LED 칩과 급전(給電)을 위한 금속충전부와의 와이어 본딩을 한다. 일례로서 LED 칩 측에 와이어로 범프(bump)를 형성하고, 금속충전부에 제1본딩, LED 칩 측의 범프(전극)에 제2본딩을 하면 온도 사이클 시험의 내성을 향상시킬 수 있다. 또 개개의 LED 칩에 대하여 댐(dam)을 형성할 수도 있다. 이 경우의 단면도가 그림 7(a), (b)에 나타나 있는데, LED 칩(7)의 주위에 실링재(9) 봉입용의 개구부를 구비하는 별도의 수지나 금속의 시트를 부착하여 실링 수지의 댐(12)으로 하고, 거기에 청색 LED의 빛을 백색으로 파장변환 할 수 있는 형광체를 혼입한 실링재(9)를 유입하여 실링 함으로써 질화갈륨(GaN) 계의 백색LED 모듈을 제작할 수 있다. 이것을 개편화(個片化)하여 LED 패키지로 하는 것도 가능하다. 실링재(9)의 댐(12)은, 디스펜서(dispenser) 등에 의해 백색 실리콘 수지를 끊김없이 한 번에 부착하여 형성할 수도 있다. 이들 댐(12)은 그 반사율과 형상을 고려하여 형성함으로써 반사판의 기능을 갖도록 할 수 있다. 이들 댐(12)은 복수의 LED 칩 단위로 형성되어 있어도 무방하고, 개개의 LED 칩 별로 형성되어 있어도 무방하다.

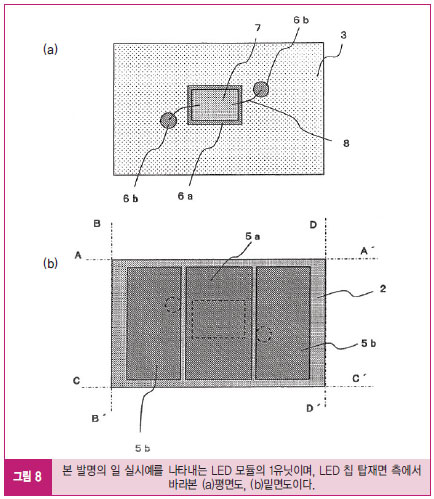

개편화(個片化)하여 LED 패키지로 하는 방법으로서는, 예를 들면 ‘커팅 다이(cutting die)’라고 불리는 것과 같은 커팅 도구(刃物)로 눌러 절단하는 것도 가능하다. LED 모듈, LED 패키지의 이면의 배선패턴에 무전해 도금(無電解 鍍金)을 행하면, 그림 8(a), (b)에 나타난 바와 같이 커팅 도구로 눌러서 절단하는 외형부분(그림 8(a), (b)의 외형, A-A´선, B-B´선, C-C´선, D-D´선)에 구리(銅) 패턴이 가로 지르지 않도록 형성할 수 있으므로, 배선패턴의 버(burr)나 금속 버(burr)의 탈락이 모두 없게끔 할 수 있는 것과 함께, 얇은 커팅 도구의 수명을 연장시킬 수 있다.

<실시예2>

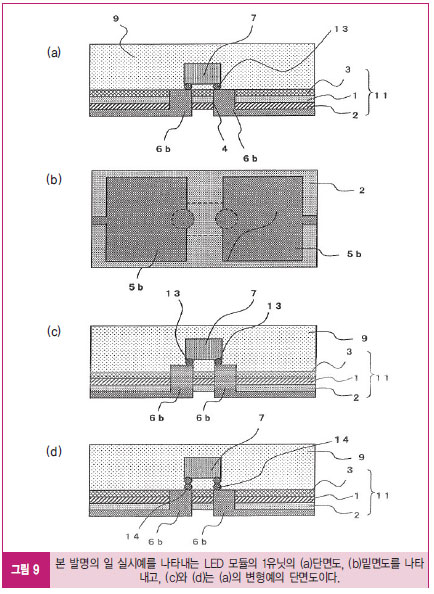

그림 9에 본 발명의 다른 실시예를 나타낸다. 그림 9(a)는 플립칩 실장이 가능한 LED 칩이 사용된 LED 모듈의 1유닛의 단면도를 나타내고, 그림 9(b)는 이면(裏面) 패턴의 일례를 나타낸다. 실시예2는, 전기적 절연재(11)에 형성된 비어홀(4)에 전기도통용 금속충전부(6b)가 설치되어 있고, LED 칩(7)에 설치된 범프(bump)(13)가 직접적으로 전기도통용 금속충전부(6b)에 전기적으로 접속된 플립칩 구조를 채용한 것 이다.

그림 9(c)에 나타난 바와 같이 비어홀(4)의 전기도통용 금속충전부(6b)는 전기적 절연재(11)의 표면보다 높아도 무방하다. 이에 따라 실링재를 빈공간(void)이 없도록 충전하는 것이 용이해진다. 또한 그림 9(d)에 나타난 바와 같이 플립칩 실장을 쉽게 하기 위하여 (범프(bump)(13)와 전기도통용 금속충전부(6b) 간의 전기적 접속을 확실하게 하고, LED 칩(7)에의 손상을 감소시키기 위하여), 비어홀의 전기도통용 금속충전부(6b)에 금(金) 등의 금속으로 이루어진 범프(14)를 미리 설치해도 좋다. 이 범프(14)는, 와이어 본더에 의해서도 용이하게 만들 수 있다.

<실시예3>

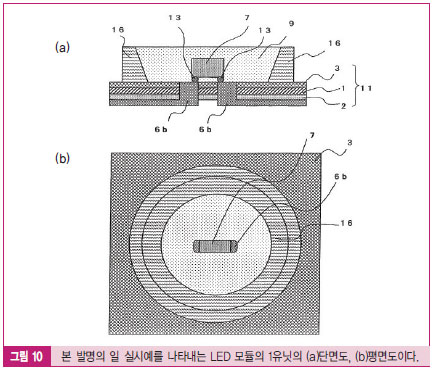

그리 10에 본 발명의 다른 실시예를 나타낸다. 실시예3은, 상기 실시예2에 있어서 전기적 절연재(11) 위에 하얀 수지로 성형한 반사판(16)을 부착하고 그 안에 실링재(9)를 유입한 것이며, 그림 8(a)는 LED 모듈의 1유닛 분의 단면도를 나타내고, 그림 10(b)는 그림 10(a)의 평면도를 나타내는 것이다. 본 실시예에 있어서 반사판(16)을 부착하는 가장 간단한 방법으로서는 하얀 점착테이프(도면에는 도시되지 않음)를 사용하는 방법이 있다. 또 그림 10(a)는 LED 칩(7)을 플립칩 접속한 도면으로 되어 있으나, 물론 와이어 본딩(wire bonding)하는 타입의 LED 칩에서도 마찬가지의 구성이 가능하다.

<실시예4>

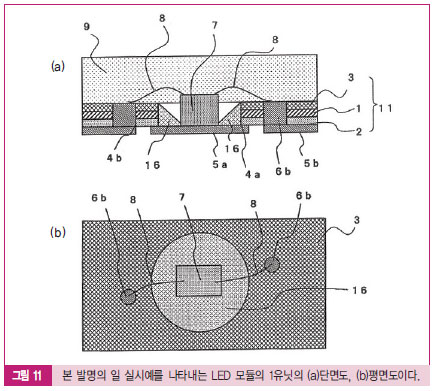

그림 11에 본 발명의 다른 실시예를 나타낸다. 실시예4는, 그림 11(a)에 나타난 바와 같이 전기적 절연재(11)의 두께가 LED 칩(7)의 두께보다도 얇은 경우의 일 실시예를 나타낸 것이다. 이 경우 비어홀(4a)의 금속충전부(방열용)를 없애든가 작게 하여 LED 칩(7)을 다이 본딩하고, 그 후 백색 충전제(백색 레지스트 등)로 포팅(potting)하여 반사판(16)을 형성할 수 있다. 본 실시예에 의하면, LED 칩(7)의 밑면과 방열용 배선패턴(5a)의 열적 접속 거리(熱的接續距離)가 작아지는 효과도 예상할 수 있다.

<실시예5>

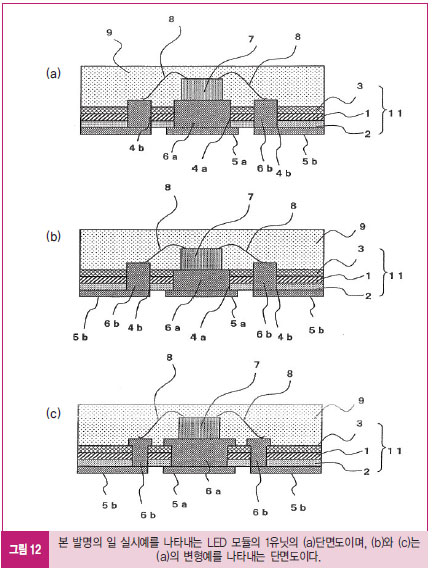

그림 12에 본 발명의 다른 실시예를 나타낸다. 상기한 것처럼, 예를 들면, 매입 도금의 시간을 길게함으로써 그림 12(a)에 나타난 바와 같이 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)를 전기적 절연재(11)의 표면보다 높게 할 수 있다. 돌출한 금속충전부에 의하여 부드러운 실링재(9)의 이동을 제한하는 것 같은 방어적(anchor) 효과가 기대된다. 또한 그림 12(b)에 나타난 바와 같이 급전(給電)을 위한 전기도통용 금속충전부(6b)의 높이를 LED 칩(7)이 다이 본딩되는 면보다 높게 하면, 와이어 길이를 절약할 수 있고 또한 부드러운 실링재의 방어적 효과도 높아지는 것이 예상된다.

또한 그림 12(c)에 나타난 바와 같이 구리 도금액의 변경이나 도금 조건의 변경에 의해 방열용 금속충전부(6a), 전기도통용 금속충전부(6b)의 선단부를 비어홀(4a, 4b)보다도 크게 할 수도 있다. 본 실시 예에 의하면, 부드러운 실링재(9)에 대한 방어적인 효과가 커지기 때문에, 예를 들면 온도 사이클 시험에 있어서의 와이어 단선 등과 같은 신뢰성 불량이 쉽게 발생하지 않는 효과를 얻을 수 있다.

<실시예6>

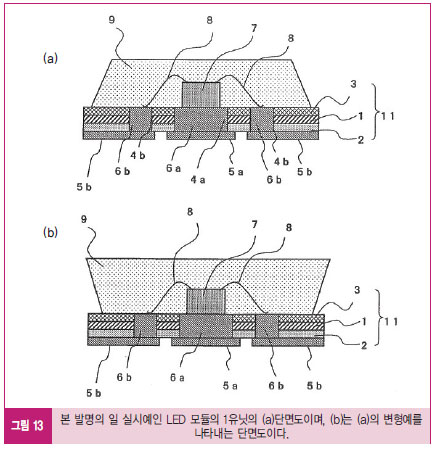

그림 13에 본 발명의 다른 실시예를 나타낸다. 실시예(6)은, 1개의 LED 패키지의 단면에 있어서 실링재(9)의 형상을 사다리꼴(도11(a))이나 역사다리꼴(그림 13(b))로 한 것이다. LED 모듈을 개편화(個片化)하여 LED 패키지로 구성하기 전에, 개편화를 위한 절단선 상의 실링재(9)를 V자형이나 역V자형으로 면도칼 등으로 잘라냄으로써 이 형상을 얻는 것이 가능하고, 눌러 절단함으로써 실링재(9)의 절단면이 파단면(破斷面)이 되어버리는 것을 방지할 수 있다. 또한 개편화 할 때에는 절단선 위로 거의 실링재(9)가 없는 상태고 되기 때문에, 실링재(9)와 전기적 절연재(11)의 계면(界面)에 스트레스를 주지 않고 절단할 수 있다.

또한 그림 8에 나타낸 방열용 배선패턴(5a), 급전용 배선패턴(5b)과 같은 배선패턴과 무전해 도금(無電解鍍金)을 조합시키면 배선패턴은 절단하지 않고 전기적 절연재(11)만을 절단하게 되므로, 배선패턴 절단시에 생길 수 있는 금속 이물질의 발생을 없애고 절단에 사용하는 커팅 도구의 수명을 연장시키는 효과도 예상된다.

<실시예7>

또한 별도로 도시하지 않았지만, 3개 이상의 LED 칩의 LED 모듈을 제조하는 경우의 급전 배선의 패턴에 있어서의 전기적 접속은 직렬접속과 병렬 접속을 자유롭게 조합시키는 것이 가능하다.

<실시예8>

또한 별도로 도시하지 않았지만 전기적 절연재를 구성하는 백색절연재는, 유기계(有機系) 백색절연재와 무기계(無機系) 백색절연재를 자유롭게 조합시켜서 2층 이상의 구성으로 할 수 있다. 또 기재(基材)와 백색절연재의 사이에는 접착을 좋게 하기 위하여 접착재나 프라이머(primer)의 층을 설치할 수 있다.

<참고예>

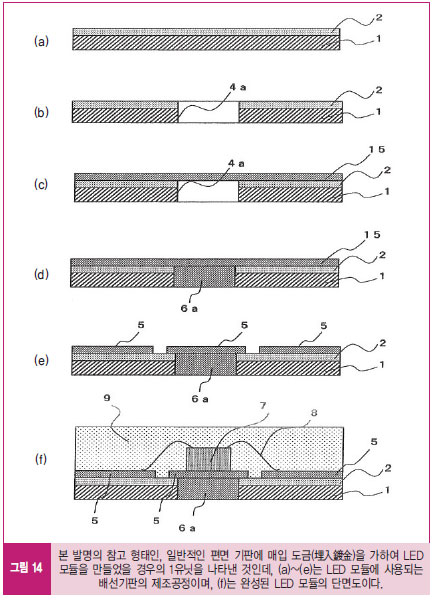

본 발명의 다른 실시예로서, 그림 14(a)∼(e)에 통상의 편면배선의 TAB(Tape Automated Bonding)을 매입 도금(埋入鍍金)하는 제조방법을 나타낸다. 각 도면은 LED 모듈의 1유닛 분의 단면도를 나타내는 것이다. 우선 접착재층(2)이 붙어있는 기재(1)를 준비한다(그림 14(a)). 다음에 펀칭에 의해 비어홀(4a)에 해당하는 구멍을 형성한다(그림 14(b)). 계속하여 동박(15)을 접합하고(그림 14(c)), 비어홀(4a) 내에 매입 도금을 함으로써 방열용 금속충전부(6a)를 형성한다(그림 14(d)). 그리고 동박(15)에 패터닝을 하여 배선패턴(5)을 형성하고(그림 14(e)), 그 후 필요에 따라 배선패턴(5) 위로 도금 형성이나 레지스트 등의 보호막 도포 등을 하고(도면에는 도시되지 않음), LED 칩(7)을 와이어(8)로 본딩함으로써 LED 모듈을 제조한다(그림 14(f)). 이 실시예에서는 실시예1에서 볼 수 있는 특징점은 구비하지 않고 있지만, LED 칩(7)의 바로 아래에 설치된 비어홀(4a) 내에 형성된 방열용 금속충전부(6a)에 의해 방열의 효과를 어느 정도 예상할 수 있다. 본 발명과는 다른 방식의 매입 도금을 활용한 LED 모듈의 일례도 있다.