pCT를 사용함으로써 기판면별(또는 층별)로 선명히 분리된 이미지를 생성할 수 있다. 이것은 pCT reconstruction에 입력데이터로 사용되는 약 20~30 샷의 2D투과 경사 이미지를 획득함으로써 가능하다. 이 pCT reconstruction의 Output으로 약 100 슬라이스 세트가 생성되며, 이 각각의 슬라이스는 PCB의 각각의 높이별 이미지를 가지고 있다. 이러한 슬라이스들은 개별로 분석되거나 또는 3D 이미지로 재구성된다. Slice by Slice 테크놀러지를 통해 샘플을 단계별로 검사할 수 있다.

오랜 시간에 걸쳐 실장부품의 고집약화, 고밀도화 트렌드가 진행되어 왔다. 예전에는 단면실장만 하던 시절도 있었으나 최근에는 양면 실장이 주류가 되었다. 이러한 트렌드는 검사장비에 대한 더욱 높은 기대와 요구를 불러왔으며, 기존의 광학검사장비만으로는 이러한 요구를 충족시켜 줄 수 없기 때문에 X-Ray 검사장비에 대한 필요성이 더욱 부각되고 있다.

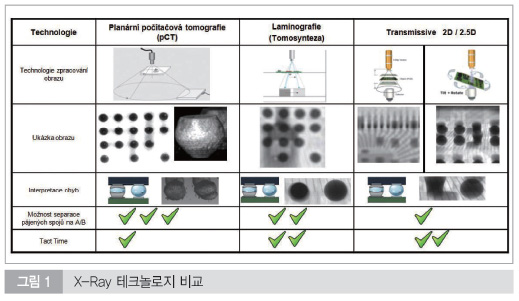

Technology

X-Ray 검사기술은 SMT 산업에 있어 그다지 새로운 기술이 아니다. 익히 알고 있듯이 이 기술은 이미 잘 알려지고 검증된 기술이다. 초기에 X-Ray 검사장비는 검사대상체의 샘플 값 및 디텍터 기울기를 통한 2차원 또는 2.5차원 검사의 가능성만을 보여준 수준이었다. 물론, 단면실장 기판의 경우와 같은 간단한 검사에는 이 정도로도 충분 했었다.

그 이후, 라미노그래피(Laminography)와 컴퓨터 단층(Computer Tomography) 촬영을 기반으로 하는 X-Ray 검사장비가 시장에 나오게 되었다. 일반적으로 라미노그래피 방식은 고정된 튜브, 검사대상체의 X, Y 움직임의 조합 및 FOV별 약 360℃ 회전하는 디텍터를 기반으로 하고 있다. 컴퓨터 단층 촬영은 튜브와 디텍터가 고정된 상태에서 전체 대상체가 약 360℃로 회전을 한다. 이러한 방식은 뛰어난 화질의 이미지를 취득하는 데 매우 효과적인 방법이다. 단, 여기에는 한 가지 단점이 있다. 이 방식의 경우, 평평하거나 사이즈가 큰 대상체에는 적합하지 않다는 것이다. 이것이 바로 왜 SAKI가 오리지널CT 방식이 아닌 Planar CT(이하, pCT라고 함) 방식을 선택한 이유이다.

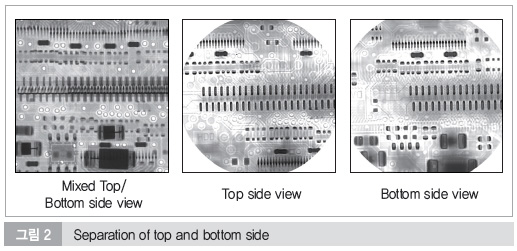

pCT를 사용함으로써 기판면별(또는 층별)로 선명히 분리된 이미지를 생성할 수 있다. 이것은 pCT reconstruction에 입력데이터로 사용되는 약 20?30 샷의 2D 투과 경사 이미지를 획득함으로써 가능하다. 이 pCT reconstruction의 Output으로 약 100 슬라이스 세트가 생성되며, 이 각각의 슬라이스는 PCB의 각각의 높이별 이미지를 가지고 있다. 이러한 슬라이스들은 개별로 분석되거나 또는 3D 이미지로 재구성된다. Slice by Slice 테크놀러지를 통해 샘플을 단계별로 검사할 수 있다. 이런 특징으로 SAKI는 PCB의 내층을 포함하여 각 높이 레벨별로 검사를 할 수 있다. 그림 2에서 볼 수 있듯이 양면실장된 PCB의 상면과 하면을 완벽히 분리한 것을 확인할 수 있다.

Defect recognition

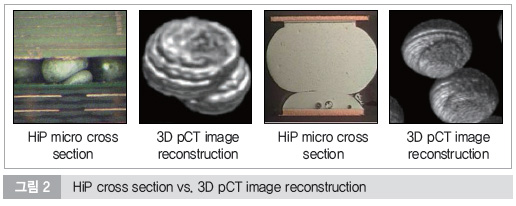

X-Ray 검사장비를 도입하기로 결정한 업체들은 X-Ray 검사장비를 활용하여 주로 보이지 않는 불량을 검출하기 위해 사용하기를 원할 것이다. 그럼 BGA 부품에 발생하는 최악의 불량에 대해 알아보겠다. 그림 3에서 보는 바와 같이 완벽한 Head in Pillow(HiP) 현상이 있다. 이미 아시다시피 HiP불량은 표면 납땜성 불량, 표면장력 불량, 솔더링 프로파일 불량 등으로 인해 발생한다. 따라서 이를 검출 해내는 것은 상당히 어려운 일이다. 최종적으로는 솔더링 조인트가 OK인지 NG인지 결정하는 것은 오퍼레이터의 판단이다. 이는 곧 최대한 불량포인트가 잘 보이도록 선명한 image reconstruction을 획득해야만 한다는 것을 의미한다. 유니크한 pCT 기술과 슬라이스별 image reconstruction기술로써, 각 단면별 검사가 가능하게 되었다. 양품과 불량의 차이를 확연히 구분해 냄으로써 오퍼레이터가 그 이미지를 신뢰할 수 있게 되었다.

Application

그림 3의 샘플사진에서 보듯이 pCT X-Ray로써 불량부품 및 불량원인으로 인한 모든 SMT 불량 및 솔더링 불량(솔더 불량, 소납, 과납, 브릿지, 들뜸, HIP, 일어섬, 젖음성불량, 보이드)을 선명히 촬상할 수 있다.

SAKI의 BF?X2/X3 검사기에는 이 pCT 기술이 적용되어 있다. 포커스 spot 0.4 μm의 안정적인 튜브와 4Mpx 해상도의 디텍터 그리고 12bit 이미지프로세싱으로 SAKI는 5μm의 고화질 3D 이미지를 실현해 냈다. SAKI X-Ray 검사장비는 대량생산 체제에 모든 평면 대상체(양면 PCB, LTH(Laser through hole), 솔더 범프, IGBT power module 솔더) 에 대한 검사가 가능하다.

Conclusion

글로벌 브랜드에 있어 planar CT가 최고의 테크놀러지가 될 잠재력이 있다는 것은 매우 명확하다. 이 planar CT 테크놀러지는 최고의 품질을 보증하는 최고의 검사기술에 포커스를 두고 있는 많은 산업체들에 있어 최고의 선택이 될 것이라고 자부한다.