싱귤레이션, 검사, 분류 및 오프로딩 시스템

효율적이고 비용 효율이 높은 싱귤레이션된 패키지

본 발명은 반도체 패키지와 같은 전자 부품을 처리하기 위한 장치 및 방법에 관한 것이고, 특히 전자 부품들의 싱귤레이션(singulation), 검사, 분류 및 오프로딩(offloading)에 관한 것이다. 싱귤레이션된 반도체 패키지들을 수용하고 유지하기 위한 패키지 홀더와, 패키지들이 패키지 홀더에 의해 유지되는 동안 패키지들의 제 1 표면을 검사하도록 배열되고 구성되는 제 1 검사 디바이스를 포함하는 반도체 패키지 취급 시스템이 제공된다. 오프로딩 디바이스는 패키지 홀더로부터 패키지들을 수용하여, 오프로더로 운반하고, 제 2 검사 디바이스는 오프로딩 디바이스에 의해 패키지들이 유지되는 동안에 제 1 표면과 마주하는 패키지들의 제 2 표면을 검사하도록 배열되고 구성된다.

발명의 상세한 설명

배경 기술

장착 테이프 또는 싱귤레이션(singulation) 지그 상에 안치된 패키지와 같은 전자 부품의 분류는 볼 그리드 어레이(Ball Grid Array, BGA) 패키지, 쿼드 플랫 노 리드(Quad Flat No lead, QFN) 패키지, 및 칩 스케일 패키지(Chip-Scale Package, CSP)와 같은 전자 패키지의 제조를 위한 핵심 백-엔드(key back-end) 공정들 중 하나이다.

CSP 패키지에서, 다른 디바이스들과 전기 접속을 만들기 위한 리드 또는 볼 측부(상부측) 뿐만 아니라, 내부 회로를 보호하기 위한 캡슐화제(encapsulant)를 포함하는 몰드 측부(바닥면)가 있다. 몰드 측부는 또한 패키지의 몰드 측부 표면 상에 라벨 또는 다른 정보가 마킹될 수 있음으로써 마킹 측부로서 통상 지칭된다. 리드/볼 측부 또는 몰드/마킹 측부 상의 검사 결과들은 통상 다양한 패키지들을 분류할 때 분류 기준으로서 사용되고, 분류 기준은 패키지들이 만족스럽게 조립되었는지를 결정하도록 형성된다. 따라서 반도체 패키지를 처리하기 위해 사용된 기계에 대한 중요한 효율 지표(performance index)는 그 검사 및 분류 처리량이다.

전형적으로, 분류 및 검사 후에, 양호한 패키지는 트레이 또는 튜브 컨테이너와 같은 용기로 오프로딩(offloading)되고, 불합격된 패키지는 불합격 상자(bin)에 배치된다. 또한, 재작업된 유닛은 또 다른 트레이 또는 상자로 운반될 수 있다.

싱귤레이션된 전자 패키지를 픽업하고 분류하는 방법이 ‘전자 디바이스들을 처리하기 위한 시스템’이라는 명칭으로 미국특허 제 7,190,446호에 개시되어 있다. 싱귤레이션된 패키지들은 테이프로부터 개별적으로 픽업되어, 회전 테이블의 특정 세그먼트(segment)에 있는 홀더들 상에 배치된다. 동시에, 패키지들의 검사가 회전 테이블의 또 다른 세그먼트에서 발생한다. 패키지들은, 검사 결과에 따라서 튜브, 트레이 또는 상자와 같은 다양한 오프로딩 디바이스들로 패키지들을 운반하는 오프로딩 아암에 의해 픽업되도록 다음의 하나의 세그먼트로 회전된다. 그러나 검사 결과를 제공할 수 있는 패키지의 몰드 측부의 검사가 글래스 홀더를 통해 행해지는 이러한 종래 기술에서의 결점은 글래스의 품질의 결과와 사용을 통한 오염의 결과로서 신뢰할 수 없다는 것이다. 또한, 플립핑 특징부(flipping feature)가 검사를 위해 몰드 측부를 노출시키기 위해 제공되는 것이 없다. 또 다른 픽업 및 분류 장치는 ‘반도체 패키지 디바이스를 절단하기 위한 핸들러 시스템’이라는 명칭의 미국 특허 제6,446,354호에 개시되어 있다. 싱귤레이션된 패키지들은 진공 헤드에 의해 픽업되어 진공 헤드에 유지되는 동안 물에 세척되고 건조된다. 세척 및 건조 후에, 패키지들은 추가의 건조 및 리드/볼 표면 검사를 위해 일정 배열의 작은 진공 구멍들을 가지는 핫 플레이트(hot plate) 상에 배치된다. 상부의 버퍼 플레이트와 교번적인 형태로 배열된 포켓들을 구비한 턴테이블 상에 패키지들의 절반이 배치된다. 나머지 패키지들은 버퍼 플레이트의 제 2 절반부 상에 놓인다. 이중 오프로딩 픽업 아암(dual pick arm)에 의해 픽업되기 전에, 패키지들을 바람직한 배향으로 위치시키도록 요구될 때, 버퍼 플레이트는 회전한다. 패키지들은 그런 다음 이중 오프로딩 픽업 아암 상의 다수의 진공 헤드들에 의해 개별적으로 픽업되고, 이중 오프로딩 픽업 아암들은 마크 검사를 위해 오프로딩 디바이스와 마주하는 위치로 패키지들을 운반한다. 패키지들은 검사 결과에 따라서 트레이 또는 튜브로 추가로 운반된다.

이러한 방법은 각각의 포켓에 있는 가이드 벽들을 구비한 복잡한 버퍼 플레이트가 패키지를 수용하기 위해 요구되므로 바람직하지 않다. 그러므로 보다 비싼 제조 방법이 요구된다. 또한 싱귤레이션된 패키지들이 버퍼 플레이트의 포켓들 내로 확실하게 끼워 맞추어지지 않을 가능성이 있다. 벽들과 패키지들 사이의 충분한 틈이 트레이의 포켓 내로 패키지들의 정확한 배치 또는 튜브 내로의 삽입을 달성하는데 필수적이지만, 상기 틈은 별로 작지 않아서, 버퍼 플레이트들 상에서의 불안정한 패키지 위치 선정을 초래할 수 있다. 충분한 틈을 제공하여야 하는 이러한 문제는 특히 보다 작은 패키지(예를 들어 2 × 2㎜ 및 3 × 3㎜)들을 취급할 때 분명하다.

여전히 또 다른 종래의 접근에 있어서, ‘픽업 및 배치 취급을 위한 장치 및 방법’이라는 명칭의 미국 특허 제 6,655,045호는 집단(gang) ‘슬라이딩’ 접근에 의한 싱귤레이션된 패키지들을 운반하는 집단 운반 아암을 개시한다. 싱귤레이션된 패키지들은 싱귤레이션 지그로부터 헹굼 플랫폼으로 헹굼 캐리어에 의해 슬라이딩된다. 다음에, 건조 캐리어는 세척된 패키지들을 동일한 플랫폼 상에서 추가의 건조를 위해 이동시킨다. 패키지들은 운반 트랙 상으로 개별적인 열(row)들로 이동되고, 거기에서, 패키지들은 트랙의 단부에서 픽업하기 위한 개별적인 유닛들로 분리된다. 리드/볼 표면 검사는 검사 결과에 따라서 트레이, 튜브, 불합격 상자, 또는 캐니스터로 유닛들을 오프로딩하기 전에 처리된다. 다양한 변환 키트들이 다양한 패키지들에 필요하게 됨으로써, 이러한 방법은 고비용을 수반한다. 설정 및 변환은 또한 어렵고, 싱귤레이션 지그로부터 헹굼 플랫폼으로의 주요 레벨 조정, 맵 세퍼레이터(map separator) 및 운반 트랙을 요구한다. 부가적으로, 이러한 방법은 검사를 단지 패키지의 리드/볼 표면으로 제한한다. 그러므로 상기된 바와 같은 종래 기술에서의 결점에 비추어, 패키지들의 다수의 측부(바닥 및 상부면들과 나머지 4개의 측면)의 완전한 검사를 허용하고 효율적이고 비용 효율이 높은 싱귤레이션된 패키지들을 취급하기 위한 간단하고 신뢰할 수 있는 장치 및 방법을 제공하는 것이 필요하다.

발명의 내용

해결 하고자하는 과제

본 발명의 목적은 싱귤레이션된 전자 부품들을 효율적으로 분류 및 취급하고, 또한 종래 기술과 비교하여 전자 부품들의 다수의 표면들의 확실한 검사 및 간단한 취급 필요조건을 제공하는 취급 시스템을 제공하는 것을 추구하는 것이다.

과제 해결수단

따라서 본 발명은 싱귤레이션된 반도체 패키지들을 수용하고 유지하기 위한 패키지 홀더; 패키지들이 상기 패키지 홀더에 의해 유지되는 동안 패키지들의 제 1 표면을 검사하도록 배열되고 구성되는 제 1 검사 디바이스; 상기 패키지 홀더로부터 상기 패키지를 수용하여 오프로더(offloader)로 패키지들을 운반하기 위한 오프로딩 디바이스; 및 상기 오프로딩 디바이스에 의해 패키지들이 유지되는 동안 상기 제 1 표면과 마주한 패키지의 제 2 표면을 검사하도록 배열되고 구성되는 제 2 검사 디바이스를 포함하는 반도체 패키지 취급 시스템을 제공한다.

이하, 첨부된 도면을 참조하여 본 발명을 보다 상세하게 기술할 것이다. 특히 도면 및 관련 설명은 특허청구범위에 한정되는 바와 같은 본 발명의 광의의 동일성의 보편성을 대체하는 것으로서 이해되지 않아야 한다. 본 발명은 첨부된 도면과 함께 고려될 때 본 발명의 바람직한 실시예의 상세한 설명을 참조하여 용이하게 예측될 것이다.

효과

본 발명에 따라서, 장착 테이프에 적용 가능한 본 발명에서 패키지 수율이 상당히 증가될 수 있으며, 유닛 당 사이클 시간은 감소되고, 그러므로, 높은 시스템 처리량 및 제조성이 달성 가능하다. 싱귤레이션 지그에 적용 가능한 본 발명의 제 2 실시예에서의 패키지 반전 특징은, 전형적으로 상부에 부품들을 가지는 볼측 또는 상부측 대신에 패키지들의 평평한 바닥면들이 유지되기 때문에, 패키지 취급 공정의 초기 부분에서 패키지들을 반전시키는 것이 보다 패키지들의 취급을 용이하게 하고 보다 튼튼하게 함으로써, 본 발명에 대한 추가의 이점을 제공한다. 이용된 전체적인 메커니즘은 또한 상기된 종래 기술에 비하여 덜 복잡하다. 변환 부품들이 보다 적어서, 시스템의 전체적인 비용이 감소된다.

발명의 실시를 위한 구체적인 내용

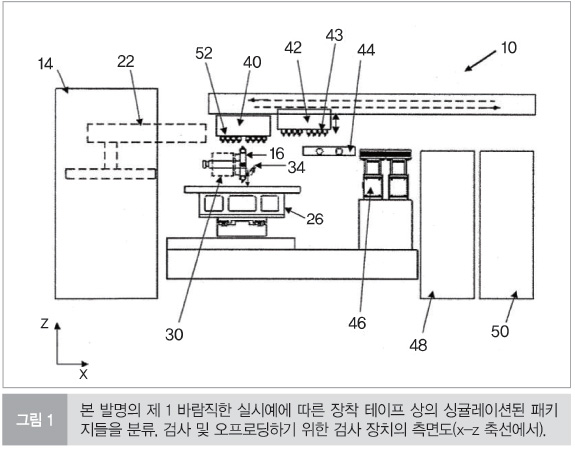

본 발명의 바람직한 실시예들이 첨부된 도면을 참조하여 이후에 기술된다. 그림 1은 본 발명의 제 1 바람직한 실시예에 따른 장착 테이프 상의 싱귤레이션된 패키지들을 분류, 검사 및 오프로딩하기 위한 검사 장치의 측면도(x-z 축선에서)이다.

검사 장치(10)는 일반적으로 2개의 모듈들, 즉 테이프 취급 및 패키지 픽업 모듈과 패키지 오프로딩 모듈로 분할될 수 있다. 테이프 취급 및 패키지 픽업 모듈은 로딩/오프로딩 스테이션(14)과, 싱귤레이션된 패키지들을 수용 및 유지하기 위한 패키지 홀더를 포함하는 픽업 스테이션을 포함한다. 패키지 홀더는 쿼드러블(quadrable) 회전 픽업 아암(16)들의 형태로 할 수 있다. 또한 패키지들이 패키지 홀더에 의해 유지되는 동안 패키지의 제 1 표면을 검사하도록 제 1 검사 디바이스가 배열되고 구성된다. 패키지 오프로딩 모듈은 이중 선형 오프로딩 아암(40, 42)들과 같은 오프로딩 디바이스와, 집단 프리사이저(44, gang precisor)를 구비한 집단 위치화(precising) 스테이션, 볼 검사 디바이스와 같은 제 2 검사 디바이스 및 오프로더(48, 50)들을 포함한다. 제 2 검사 디바이스는 오프로딩 디바이스에 의해 패키지들이 유지되는 동안 제 1 표면과 마주한 패키지들의 제 2 표면을 검사하도록 배열 및 구성된다.

로딩/오프로딩 스테이션(14)은 링 로딩/오프로딩 아암(22)을 구비한 웨이퍼 링 언로더(20, onloader)를 포함한다. 링 로딩/오프로딩 아암(22)은 로딩/오프로딩 스테이션(14)으로부터 웨이퍼 테이블(26)로 접착성 장착 테이프 상의 웨이퍼 링 유지 패키지들을 운반한다. 패키지들이 회전 픽업 아암(16)들에 의해 테이프로부터 픽업된 후에, 웨이퍼 링은 웨이퍼 테이블(26)로부터 로딩/오프로딩 스테이션(14)으로 링 로딩/오프로딩 아암(22)에 의해 제거된다.

쿼드러블 회전 픽업 아암(16)들은 수직으로 배열되고, 웨이퍼 테이블(26) 바로 위에 배치된다. 회전 픽업 아암들은 서로로부터 동일하게 이격된, 즉 90°의 각도만큼 서로로부터 동일하게 이격된 4개의 회전 픽업 헤드(28)들을 포함한다. 쿼드러블 회전 픽업 아암(16)들은 모터(30)에 의해 구동되며, 모터는 그 중심에 있는 중공축을 구비한 직류 구동 모터이며 x-축선을 중심으로 회전한다. 그러므로 쿼드러블 회전 픽업 아암(16)들의 4개의 픽업 헤드(28)는 y-z 축선을 따라서 연장하는 수직 평면을 따라서 회전한다. 쿼드러블 회전 픽업 아암(16)들에 인접하여 위치된 광원(34)은 테이프 상의 패키지들의 조명을 제공한다.

선형 오프로딩 아암(40, 42)들은 웨이퍼 테이블(26) 바로 위에 위치되고, 각각의 아암은 x-축선 방향으로 집단 프리사이서(44)와 오프로더(48, 50)들로 및 그로부터 독립적으로 움직인다. 선형 오프로딩 아암(40, 42)들은 2개의 선형으로 이동 가능한 아암들을 포함하고, 각각의 오프로딩 아암은, 단열로 배열되고 직선의 중심선을 따라서 정렬되는 다수의 오프로딩 픽업 헤드(52, 53)들을 가진다. 그러므로 두 아암(42, 43)들의 중심선이 바람직하게 서로 정렬되어서, 다수의 오프로딩 픽업 헤드(52, 53)들의 픽업 및 배치 지점들은 동일한 중심선을 따라서 놓인다. 부가적으로, 오프로딩 픽업 헤드(52, 53)들은 바람직하게 서로 마주하여 배열된다.

다수의 오프로딩 픽업 헤드(52, 53)들은 패키지를 픽업하여 배치하기 위한 사이클 시간을 최적화한다. BGA 패키지들에 대하여, 수직 운동은 볼 검사동안 필요하지 않다. 그러므로 검사 동안 수직 운동의 부재시에 보다 적은 검사 시간이 필요하기 때문에, 아암당 4개 내지 6개의 헤드들이 바람직하다. 볼 검사 디바이스(46)는 선형 오프로딩 아암(40, 42)들의 경로 밑에 그리고 로딩 디바이스의 상류측에 배치된다.

집단 프리사이서(44)는 쿼드러블 회전 픽업 아암(16)들과 볼 검사 디바이스(46) 사이에 배치된다. 집단 프리사이서(44)는 선형 오프로딩 아암(40, 42)들에 의해 픽업된 패키지들과 대략 동일한 레벨에 위치되는 한 쌍의 병렬 바(bar)들을 포함한다. 선형 오프로딩 아암(40, 42)들이 패키지들을 픽업하여 집단 프리사이서(44)에 이웃하여 진행할 때, 집단 프리사이서(44)는 오프로딩 아암(40, 42)들에 의해 유지되는 모든 패키지들을 동시에 정렬하도록 모인다. 이러한 것은 모든 패키지들의 각도 및 위치적 배향에서 일관성을 보장하는 것에 의해 공정 시간을 감축한다. 대안적으로, 공간 제약이 있으면, 집단 프리사이서(44)는 쿼드러블 회전 픽업 아암(16) 바로 위에 위치될 수 있어서, 모든 패키지들이 하나의 아암 상에 픽업된 후 바로 위치화 작용이 행해진다. 또 다른 가능성은 볼 검사 디바이스(46) 바로 위에 집단 프리사이서(44)를 위치시키는 것이다. 위치화 후에, 패키지들은 볼 검사를 위해 볼 검사 디바이스(46)로 운반된다.

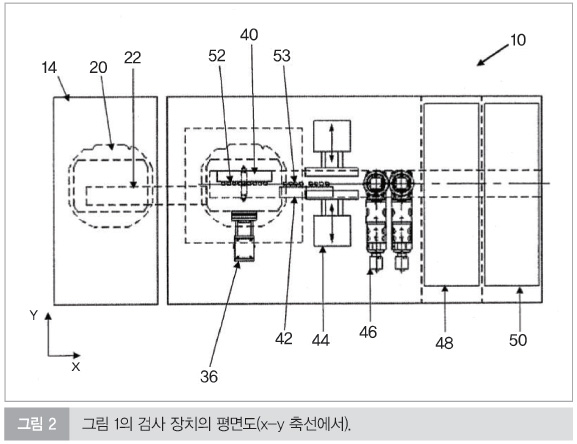

그림 2에서, 몰드 표면 검사 디바이스(36)의 형태로 하는 제 1 검사 디바이스는 장치의 배면을 가리키도록 도시된다. 집단 프리사이서(44)는 y-방향으로 이동하고, 다수의 오프로딩 픽업 헤드(52, 53)들 상에서 패키지를 운반하는 선형 오프로딩 아암(40, 42)들 중 하나를 수용하도록 개방한다. 집단 프리사이서는 패키지들의 각도 및 위치적 일관성을 위해 패키지들을 동시에 정렬하도록 모인다.

패키지들의 볼을 위치화하고 검사한 후에, 선형 오프로딩 아암(40, 42)들 상에서의 패키지들의 위치들은 인식되고, 오프로더(48, 50) 상으로 배치된다. 패키지들의 정확한 위치 선정은 적절한 x 및 y 보상으로 더욱 촉진되고, x 보상은 선형 오프로딩 아암(40, 42)들에 의해 제공될 수 있으며, y 보상은 오프로더(48, 50)들에 의해 제공될 수 있다. 각도 보상은 패키지들이 집단 프리사이서(44)에 의해 이미 배향됨으로써 필요하지 않다.

그림 3은 그림 1의 검사 장치(10)의 회전 픽업 아암(16)의 측면도(y-z 축선에서)이다. 쿼드러블 회전 픽업 아암(16)에 포함된 4개의 픽업 헤드(28)들은 수직의 y-z 평면 상에서 회전 가능하다. 부가적으로, 패턴 인식(pattern recognition, PR) 정렬 광학 시스템(32)은 바람직하게 모터(30)의 중공축 내측에 위치된다. PR 정렬 광학 시스템(32)은 픽업되는 각각의 패키지들의 위치와 회전 픽업 헤드(28)에 대한 패키지들의 정렬을 인식하여서, 웨이퍼 테이블(26)은 패키지를 정밀하게 픽업하기 위해 x, y, 및 θ방향들에서의 위치 보상을 실행할 수 있다.

픽업 스테이션에서, 패키지들은 진공 흡입을 사용하여 4개의 픽업 헤드(28)들에 의해 연속적으로 장착 테이프로부터 개별적으로 픽업된다. 다음에, 픽업된 패키지는 y-방향을 따르는 패키지에 이웃하여 수평으로 위치된 몰드 표면 검사 카메라에 의한 몰드 표면 검사를 받는다. 몰드 표면 검사 카메라(36)는 쿼드러블 회전 픽업 아암(16)의 회전 방향에 따라서, 검사 장치(10)의 배면 또는 전면을 향할 수 있다. 그런 후에, 픽업된 패키지는 하류 측 검사 및 오프로딩 공정을 위해 진공 흡입을 사용하여 이중 선형 오프로딩 아암(40, 42)들 상의 다수의 오프로딩 픽업 헤드(52, 53)들 중 하나에 의해 픽업된다.

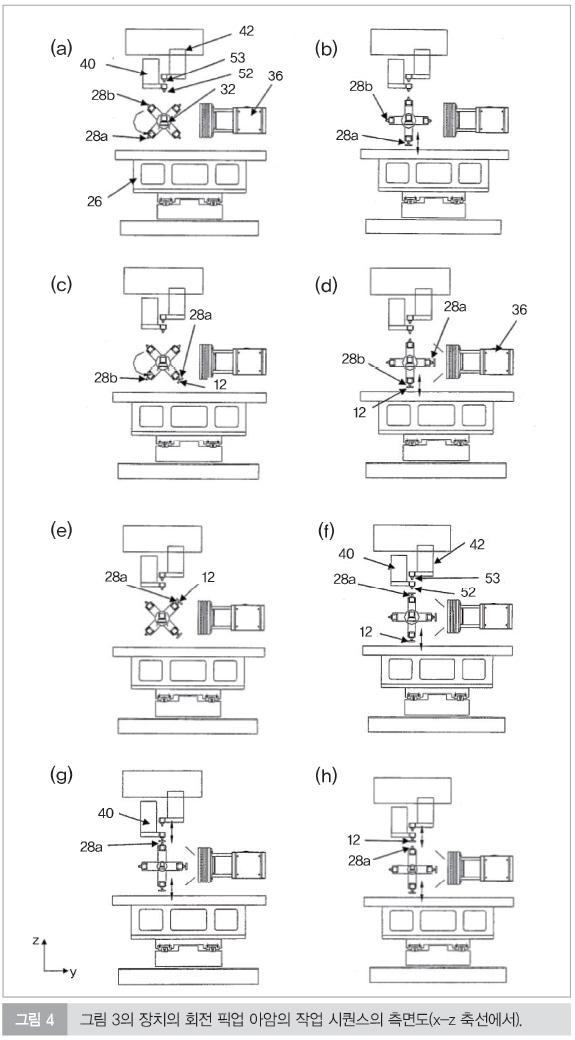

그림 4는 그림 3의 장치의 회전 픽업 아암(16)의 작업 시퀀스의 측면도(x-z 축선에서)를 도시한다. 그림 4의 (a)에서, 쿼드러블 회전 픽업 아암(16)은 일방향으로 회전하여서, 제 1 픽업 헤드(28a)는 몰드 표면 검사 디바이스(36)를 향하여 45°만큼 움직인다. PR 정렬 광학 경로는 픽업 헤드(28)들 중 임의의 하나에 의해 그 위치에서 차단되지 않아서, 픽업되는 제 1 패키지의 위치 및 배향을 볼 수 있다. 대안적으로, 45°배향으로 정지하는 대신에, 쿼드러블 회전 픽업 아암(16)은, 광학 경로가 임의의 2개의 인접한 픽업 헤드(28)들에 의해 차단되지 않고 패키지(12)가 인접한 회전 픽업 헤드(28)들 사이에서 보이는 한, 예를 들어 30°내지 60° 사이의 각도 범위 내에서 회전할 수 있다. 작동 중인(on-the-fly) PR 정렬은 이러한 방식으로 달성 가능하고, 사이클 시간이 임계적일 때 유용하다.

그림 4의 (b)에서, 패키지(12)의 PR 정렬 및 웨이퍼 테이블(26)에 의한 대응하는 패키지 위치 보상이 실시된 후에, 쿼드러블 회전 픽업 아암(16)은 픽업 헤드(28)가 제 1 패키지(12) 위에 있고 진공 흡입에 의해 제 1 패키지(12)를 픽업할 때까지 회전된다. 이 위치에서, PR 정렬 광학 시스템(32)에 의해 패키지의 시야는 차단된다. 쿼드러블 회전 픽업 아암(16)은 그런 다음 또 다른 45°만큼 회전되어서, 그림 4의 (c)에서, PR 정렬 광학 경로는 픽업되는 제 2 패키지(12)의 패턴 인식을 허용하도록 제 1 픽업 헤드(28)에 의해 차단되지 않는다.

쿼드러블 회전 픽업 아암(16)은 그림 4의 (d)에서 또 다른 45°만큼 회전하여서, 제 2 픽업 헤드(28b)는 제 2 패키지(12) 위에 있으며, 패키지를 픽업하도록 하강한다. 동시에, 제 1 패키지(12)는 픽업 위치로부터 90°위치에서 제 1 픽업 헤드(28a)에 의해 유지된다. 이 위치에서, 제 1 패키지(12)의 몰드 표면은 검사를 위해 몰드 표면 검사 카메라(36)와 마주한다. 그러므로, 제 1 패키지(12)의 몰드 표면은 제 2 패키지(12)가 픽업될 때와 거의 동시에 몰드 표면 검사 카메라(36)에 의해 검사될 수 있다. 그 결과, 사이클 시간이 감소된다.

그림 4의 (e)에서, 쿼드러블 회전 픽업 아암(16)은 추가로 45°만큼 회전하고, PR 정렬 광학 시스템(32)은 웨이퍼 테이블(26) 상에서의 제 3 패키지(12)의 위치를 인식한다. 그림 4의 (f)에서, 픽업 헤드(28b) 상의 제 2 패키지(12)는 제 3패키지(12)가 픽업되는 동안 몰드 표면 검사 카메라(36)에 의해 검사되는 몰드 표면을 가진다. 동시에, 제 1 패키지(12)는 선형 오프로딩 아암(40)의 다수의 오프로딩 픽업 헤드(52)를 향하여 위를 가리키는 직립 배향으로

지금 위치된다.

그림 4의 (g)에서, 선형 오프로딩 아암(40)의 오프로딩 픽업 헤더(52)는 또 다른 회전 픽업 헤드(28) 상에 유지되는 제 2 패키지(12)의 몰드 표면 검사가 행해지는 동안 하나의 회전 픽업 헤드(28)로부터 제 1 패키지(12)를 픽업하여 수용하도록 하강한다. 그림 4의 (h)에서, 오프로딩 픽업 헤드(52)는 픽업된 제 1 패키지(12)와 함께 상승된다.

웨이퍼 링 상에서 유지되는 장착 테이프 상의 모든 패키지(12)들이 픽업되어 몰드 표면이 검사될 때까지, 픽업 및 몰드 표면 검사 사이클들은 그림 4의 (f) 내지 그림 4의 (h)에 도시된 바와 같이 반복된다. 새로운 웨이퍼 링은 웨이퍼 테이블(26) 상에 로딩되고, 그림 4의 (a) 내지 그림 4의 (h)에 도시된 단계들이 반복된다.

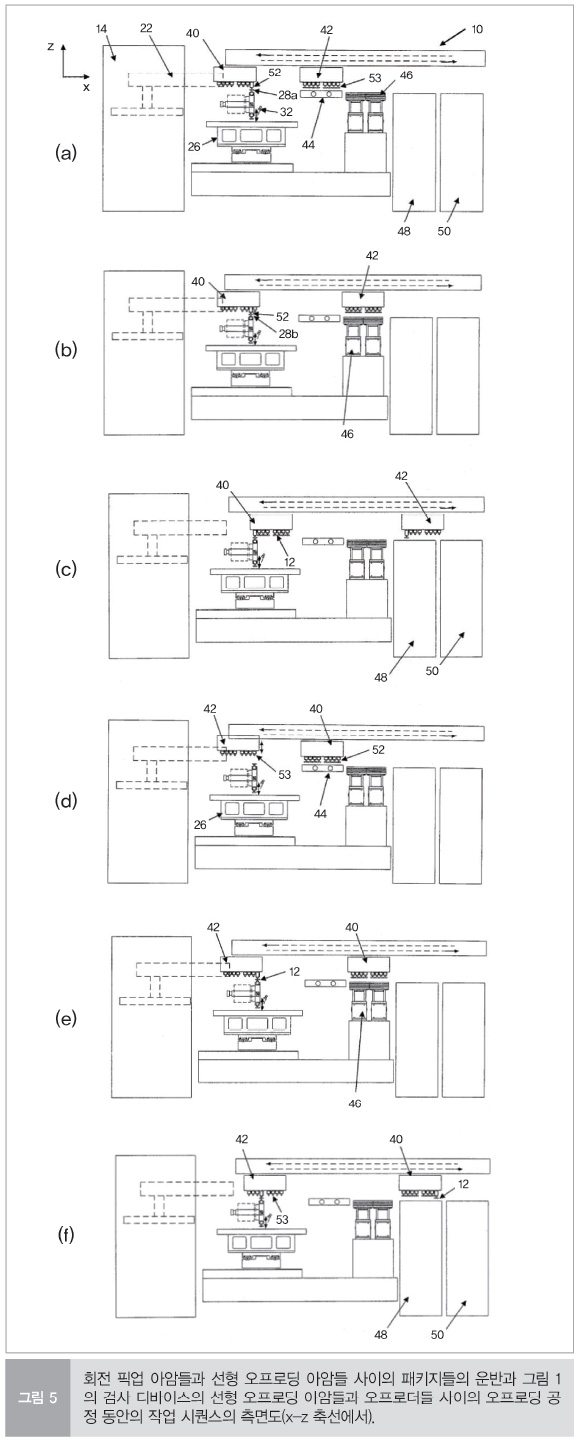

그림 5는 회전 픽업 아암(16)들과 선형 오프로딩 아암(40, 42)들 사이의 패키지(12)들의 운반과, 그림 1의 검사 장치의 선형 오프로딩 아암(40, 42)들과 오프로더(48, 50)들 사이의 오프로딩 공정 동안의 작업 시퀀스의 측면도(x-z 축선에서)이다.

그림 5의 (a)에서, 제 1 선형 오프로딩 아암(40)은 회전 픽업 아암(16) 위에서 오프로딩 아암(40)의 다수의 오프로딩 픽업 헤드(52)를 위치시키도록 쿼드러블 회전 픽업 아암(16) 위에서 직접 이동한다. 제 1 오프로딩 픽업 헤드(52)는 회전 픽업 헤드(28a)로부터 제 1 패키지(12)를 픽업하도록 선형 오프로딩 아암(40)으로부터 하강된다. 동시에, 하나의 패키지(12)를 각각 유지하는 다수의 오프로딩 픽업 헤드(53)를 구비한 제 2 선형 오프로딩 아암(42)은 패키지 배향 정렬을 위해 집단 프리사이서(44)로 이동한다. 오프로딩 픽업 헤드(530에 의해 유지되는 모든 패키지(12)들은 그런 다음 집단 프리사이서(44)에 의해 동시에 정렬된다.

그림 5의 (b)에서, 제 2 오프로딩 픽업 헤드(52)는 쿼드러블 회전 픽업 아암(16)의 회전 픽업 헤드(28b)로부터 다음의 패키지(12)를 픽업하도록 하강된다. 동시에, 제 2 선형 오프로딩 아암(42)은 집단 위치화 스테이션에서의 위치화 공정을 완료한다. 제 2 선형 오프로딩 아암(42)은 BGA 패키지들의 볼 검사를 위한 볼 검사 디바이스(46)로 이동한다.

쿼드러블 회전 픽업 아암(16)에서, 픽업 사이클은 마지막 오프로딩 픽업 헤드(52)가 그림 5의 (c)에 도시된 패키지(12)를 픽업할 때까지 제 1 선형 오프로딩 아암(40)에 의해 반복된다. 제 2 선형 오프로딩 아암(42)은 아암(42) 상의 패키지(12)의 볼 검사를 완료하였으며, 그런 다음 이에 의해 유지되는 패키지(12)를 오프로딩하기 위해 오프로더(48, 50)로 이동한다. 오프로딩 동안, 패키지(12)들은 다양한 오프로더(48, 50)들 내로 검사 결과에 따라서 분류된다.

그림 5의 (d)에서, 모든 패키지(12)들의 오프로딩 후에, 제 2 선형 오프로딩 아암(42)은, 그 픽업 헤드에 의해 유지되는 패키지(12)들의 완전한 로딩로 제 1 선형 오프로딩 아암(40)이 패키지 배향 정렬을 위해 집단 프리사이서(44)로 이동하는 동안, 패키지(12)를 픽업하도록 쿼드러블 회전 픽업 아암(16)으로 이동한다. 패키지(12)들은 집단 프리사이서(44)에 의해 동시에 정렬된다.

그림 5의 (e)에서, 제 2 선형 오프로딩 아암(42)은 제 1 선형 오프로딩 아암(42)이 이에 의해 유지되는 BGA 패키지들의 검사를 위해 볼 검사 디바이스(46)로 이동하는 동안 쿼드러블 회전 픽업 아암(16)으로부터 패키지(12)들을 계속 픽업한다.

픽업 사이클은 제 2 선형 오프로딩 아암(42)의 마지막 오프로딩 픽업 헤드(53)가 패키지(12)를 픽업할 때까지 그림 5의 (f)에 도시된 바와 같이 반복된다. 제 1 선형 오프로딩 아암(40)은 아암(40) 상의 패키지(12)들의 볼 검사를 완료하고, 검사 결과들에 따라서 픽업된 패키지들을 오프로딩하기 위하여 오프로더(48, 50)로 이동한다. 그림 5의 (a) 내지 그림 5의 (f)에 도시된 단계들은 모든 패키지(12)들이 분류되고 오프로딩될 때까지 반복된다.

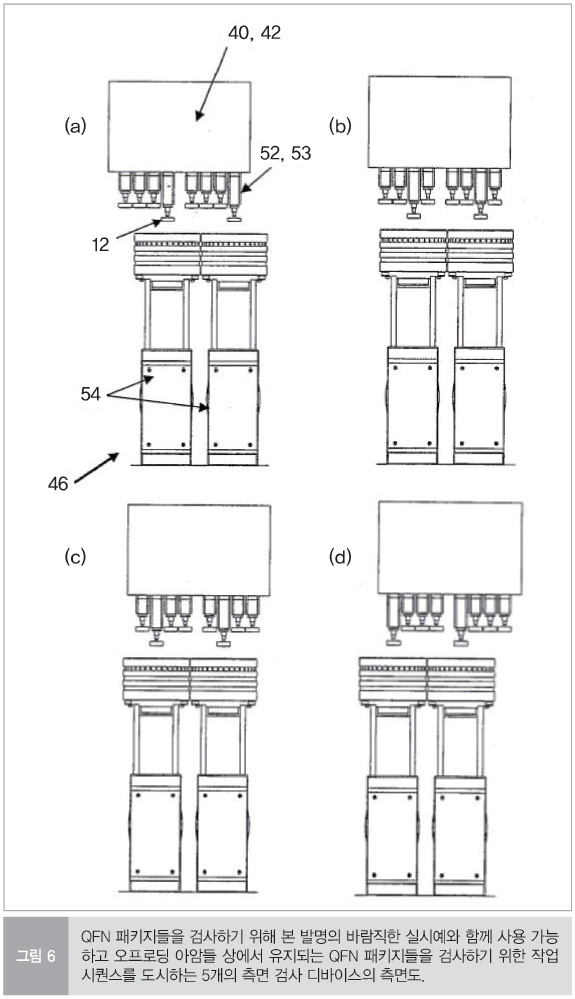

그림 6은 QFN 패키지(12)들을 검사하기 위해 본 발명의 바람직한 실시예와 함께 사용 가능하고 오프로딩 아암(40, 42)들 상의 QFN 패키지(12)들을 검사하기 위한 작업 시퀀스를 도시하는 5개의 측면 검사 디바이스(46`)의 측면도이다.

QFN 패키지에 대하여, 수직 운동은 QFN 패키지들의 4개의 측벽 상의 리드들을 추가로 검사하기 위해 필요하다. 다른 오프로딩 픽업 헤드(52, 53)들에 대해 각각의 오프로딩 픽업 헤드를 독립적으로 돌출시키는 것에 의해 검사 광학 시스템을 향해 패키지들을 돌출시키도록 보다 긴 검사 시간이 요구된다. 처리량을 증가시키기 위해, 8개 내지 10개의 헤드들이 그림 1의 볼 검사 디바이스(46)를 배치하였던 검사 장치(10)에 있는 이중 5-측면 검사 디바이스(46`)의 배열과 일치시키도록 2 x 4 또는 2 x 5 구성들에서와 같은 2개의 별개의 그룹으로 배열된다.

각각의 선형 아암(40, 42) 상의 두 그룹의 오프로딩 픽업 헤드(52, 53)들에 포함된 각각의 오프로딩 픽업 헤드들 사이의 피치는 5-측면 검사 디바이스(46`)에 있는 이중 5-측면 검사 광학 시스템(54)의 중심들 사이의 피치를 일치시켜서, 하나의 아암의 두 그룹의 오프로딩 픽업 헤드(52, 53)들 상에 있는 패키지들의 동시 검사는 보다 짧은 사이클 시간으로 발생할 수 있다. 그러나, 5-측면 검사 광학 시스템을 구비한 단일의 5-측면 검사 디바이스는 사이클 시간이 관련이 없으면 충분하다. 사용되는 그룹 당 픽업 헤드의 양은 장치 사이클 시간의 필요 조건에 의존한다. 보다 짧은 사이클 시간을 달성하도록, 그룹 당 보다 많은 픽업 헤드들이 바람직하다.

5-측면 검사 작업 시퀀스가 그림 6의 (a) 내지 그림 6의 (d)에 도시되어 있다. 그림 6의 (a)에서, 각각의 그룹의 오프로딩 픽업 헤드들의 제 1 픽업 헤드, 선형 오프로딩 아암(40, 42)들은 오프로딩 아암(40, 42)들의 각각의 픽업 헤드에 의해 유지되는 2개의 패키지(12)들의 5-측면 검사를 위해 대응하는 광학 시스템(54)들로 동시에 하강된다.

그림 6의 (b)에서, 2개의 오프로딩 아암(40, 42)들의 2개의 제 1 픽업 헤드들에 의해 유지되는 2개의 제 1 패키지(12)들의 5-측면 검사를 완료한 후에, 각각의 그룹의 제 2 픽업 헤드들은 2개의 패키지(12)들의 5-측면 검사를 위해 대응하는 광학 시스템(54)들을 향하여 동시에 하강된다.

그림 6의 (c)에서, 마찬가지로, 오프로딩 아암(40, 42)들의 제 3 픽업 헤드들은 그림 6의 (a) 및 그림 6의 (b)에 도시된 픽업 헤드들의 제 1 및 제 2 쌍과 같이 처리한다. 이러한 것은 마지막 쌍의 픽업 헤드들이 도 6d에 도시된 5-측면 검사 공정을 완료할 때까지 반복된다.

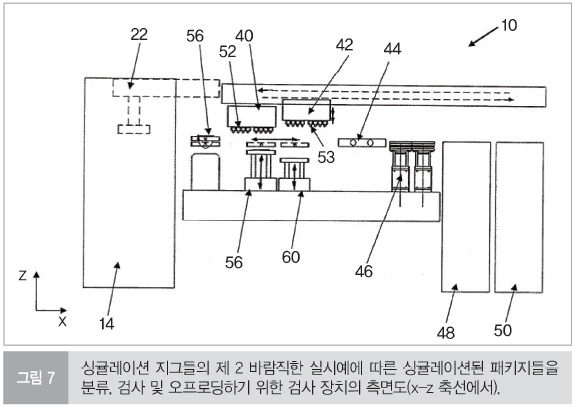

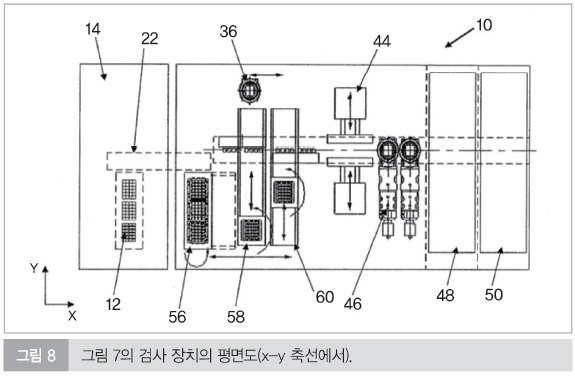

그림 7은 싱귤레이션 지그들의 제 2 바람직한 실시예에 따른 싱귤레이션된 패키지(12)들을 분류, 검사 및 오프로딩하기 위한 검사 장치(10`)의 측면도(x-z 축선에서)이다. 그림 8은 그림 7의 검사 장치(10`)의 평면도(x-y 축선에서)이다. 이 실시예에서, 패키지(12)들은 장착 테이프 대신에 싱귤레이션된 지그 상에 안치된다.

검사 장치(10`)는 2개의 주요 모듈, 즉 언로딩(onload) 및 전면 공정 모듈 및 패키지 오프로딩 모듈을 포함한다. 언로딩 및 전면 공정 모듈은 언로딩 아암(22), 플립핑 플랫폼(56) 및 이중 버퍼 보트(58, 60, dual buffer boat)의 형태로 하는 패키지 홀더를 포함하고, 각각의 패키지 홀더는 패키지들의 어레이를 유지하도록 구성된다. 몰드 검사 디바이스(36)의 형태로 하는 제 1 검사 스테이션이 또한 존재한다. 패키지 오프로딩 모듈은 이중 선형 오프로딩 아암(40, 42), 집단 프리사이서(44), 볼 검사 디바이스(46)와 같은 제 2 검사 디바이스 및 오프로더(48, 50)들을 포함하는 본 발명의 제 1 실시예에 기술된 것과 동일하다.

언로딩 아암(22)은 싱귤레이션된 지그로부터 모든 싱귤레이션된 패키지(12)들을 픽업하여 패키지들의 몰드 측면이 하향하도록 플립핑 플랫폼(56) 상에 로딩한다. 플립핑 플랫폼(56)은 수용된 패키지(12)들을 180°만큼 반전시켜서(flip), 패키지들의 몰드 측면 또는 표면들은 제 1 검사 디바이스에 의한 검사를 위해 상향한다. 플립핑 플랫폼은 그런 다음 버퍼 보트(58, 60)가 상승될 때 이중 버퍼 보트(58, 60)들 중 하나 상으로 블록에 의해 패키지 블록을 운반하도록 x-방향으로 움직인다. 버퍼 보트(58)가 패키지(12)들을 수용한 후에, 버퍼 보트들은 몰드 표면 검사를 위해 검사 장치(10`)의 배면에 있는 몰드 검사 장치(36)로 패키지(12)들을 운반하고 패키지들의 몰드 표면들은 y-방향으로 상향한다.

몰드 표면 검사 후에, 버퍼 보트(58, 60)들은 패키지(12)들을 픽업하도록 다수의 오프로딩 픽업 헤드(52, 53)들을 위해 선형 오프로딩 아암(40, 42)들이 위치되는 검사 장치(10`)의 중간으로 이동한다. 패키지(12)들을 유지하는 오프로딩 아암(40)은 그런 다음 패키지(12)들의 각도 일관성을 유지하도록 정렬을 위해 집단 프리사이서(44)로 이동한다. 다음에, 패키지(12)들이 오프로더(48, 50)들로 오프로딩되기 전에, 패키지(12)들은 BGA 검사를 위해 볼 검사 디바이스(46)로 선형 오프로딩 아암(40)에 의해 운반된다.

몰드 표면 검사 디바이스(36)는 하나의 버퍼 보트(58, 60) 상에서 장치(10`)의 배면으로 운반된 패키지(12)들을 검사하기 위해 예시된 실시예에서의 검사 장치(10`)의 배면에 위치된다. 몰드 표면 검사 디바이스(36)는 버퍼 보트(58, 60)들 중 하나 상에 유지되는 패키지(12)들을 검사하도록 x-방향으로 이동 가능하다. 바람직하게, 버퍼 보트(58, 60)들은 하류측 공정들을 위해 패키지(12)들을 적절하게 배향시키도록 본래의 배향으로부터 90°, 180° 또는 270°회전할 수 있다.

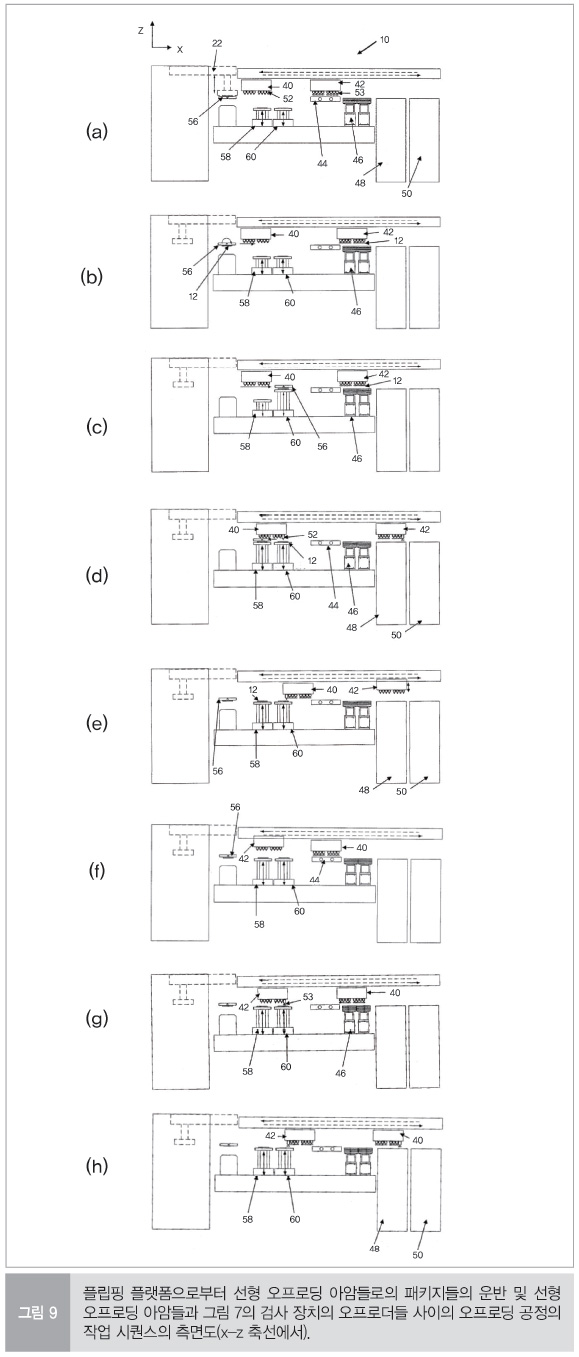

그림 9는 플립핑 플랫폼(56)으로부터 선형 오프로딩 아암(40, 42)들에 의해 따르게 되는 버퍼 보트(58, 60)들로의 BGA 패키지(12)들의 운반 및 선형 오프로딩 아암(40, 42)들과 그림 7의 검사 장치(10`)의 오프로더(48, 50)들 사이의 오프로딩 공정의 작업 시퀀스의 측면도(x-z 축선에서)이다.

그림 9의 (a)에서, 언로딩 아암(22)은 싱귤레이션된 지그로부터 플립핑 플랫폼(56)으로 패키지(12)들을 운반하였다. 동시에, 제 1 선형 오프로딩 아암(40)은 몰드 표면 검사 후에 패키지(12)들을 픽업하도록 이중 버퍼 보트(58, 60)들 중 하나의 바로 위에서 대기한다. 검사 후에 패키지(12)들을 운반하는 제 2 선형 오프로딩 아암(42)은 제 1 실시예에서 기술된 바와 같은 패키지 배향 정렬을 위해 집단 프리사이서(44)에 있다.

그림 9의 (b)는 x-방향으로 이중 버퍼 보트(58, 60)들 중 하나로 이동하기 전에 180°만큼 패키지(12)들을 반전시키는 플립핑 플랫폼(56)를 도시한다. 제 2 선형 오프로딩 아암(42)은 BGA 패키지들의 검사를 위해 아암에 의해 유지되는 패키지(12)들을 볼 검사 디바이스(46)로 이동시킨다. 그림 9의 (c)는, 실질적으로 동시에, 제 2 버퍼 보트(60)가 플립핑 플랫폼(56)으로부터 패키지(12)들의 블록을 수용하도록 움직이는 것을 도시한다. 필요하면, 제 2 버퍼 보트(60)는 몰드 표면 검사를 위해 검사 장치(10`)의 배면에 있는 몰드 표면 검사 디바이스(36)로 이동하기 전에 하류측 공정들을 위해 패키지(12)들의 필요한 배향으로 회전한다.

그림 9의 (d)에서, 몰드 표면 검사 후에, 제 2 버퍼 보트(60)는 검사 장치(10`)의 중간으로 이동하여서, 제 1 선형 오프로딩 아암(40)은 그 픽업 헤드(52)와 함께 개별적으로 검사된 패키지(12)들을 픽업할 수 있다. 제 2 버퍼 보트(60)는 y-방향으로 색인을 달아서(index), 오프로딩 픽업 헤드(52)가 버퍼 보트(60)로부터 각각 하나의 패키지(12)를 픽업할 때까지, 패키지(12)들은 오프로딩 아암(40)에 의해 적시에 하나의 열로 픽업된다. 동시에, 제 2 선형 오프로딩 아암(42)은 패키지(12)들의 볼 검사가 완료된 후에 픽업된 패키지(12)들을 오프로딩하기 위해 오프로더(48, 50)로 이동한다. 또한, 이러한 도면에서, 제 1 버퍼 보트(58)가 플립핑 플랫폼(56)으로부터 패키지(12)들의 블록을 수용하는 것을 알 수 있다.

그림 9의 (e)에서, 제 1 선형 오프로딩 아암(40) 상의 마지막 오프로딩 픽업 헤드(52)는 오프로딩이 제 2 선형 오프로딩 아암(42)에서 완료되는 동안 패키지(12)를 픽업한다. 동시에, 제 1 버퍼 보트(58)는 플립핑 플랫폼(56)으로부터 패키지(12)들의 블록을 이미 수용하였으며, 몰드 표면 검사를 위해 검사 장치(10`)의 배면으로 이동한다.

그림 9의 (f)에서, 제 1 버퍼 보트(58)는 제 2 선형 오프로딩 아암(42)의 오프로딩 픽업 헤드(53)들에 의해 픽업된 패키지(12)들의 몰드 표면 검사 후에 장치(10`)의 중간으로 이동한다. 제 1 선형 오프로딩 아암(40)은 패키지 배향 정렬을 위해 집단 프리사이서에 있다. 그림 9의 (g)에서, 제 2 선형 오프로딩 아암(42)은 제 1 선형 오프로딩 아암(40)에 대해 상기된 바와 동일한 방식으로 제 2 버퍼 보트(60)로부터 패키지(12)들을 픽업한다. 제 1 선형 오프로딩 아암(40)은 패키지(12)들의 볼 검사를 위해 볼 검사 디바이스(46)로 패키지(12)들을 이동시킨다.

그림 9의 (h)에서, 제 2 선형 오프로딩 아암(42) 상의 마지막 오프로딩 픽업 헤드(53)는 제 2 버퍼 보트(60)로부터 패키지(12)를 픽업한다. 그림 9의 (d) 내지 그림 9의 (h)를 참조하여 기술된 단계들은 버퍼 보트(60) 상의 모든 패키지들이 제 1 및 제 2 선형 오프로딩 아암(40, 42)들에 의해 픽업될 때까지 반복된다. 동시에, 제 1 선형 오프로딩 아암(40)은 패키지(12)들의 볼 검사가 완료된 후에 픽업된 패키지(12)들을 오프로딩하기 위해 오프로더(48, 50)로 이동한다. 제 1 버퍼 보트(58)는 플립핑 플랫폼(56) 상에서 유지되는 패키지(12)들을 이중 버퍼 보트(58, 60)로 운반하는데 있어서 제 2 버퍼 보트(60)와 동일한 시퀀스를 따른다. 사이클은 언로딩 아암(22)에 의해 운반되는 싱귤레이션된 패키지들의 또 다른 스트립을 위해 그림 9의 (a)로부터 그림 9의 (h)까지 반복된다.

상기된 바람직한 실시예가 BGA 및 QFN 패키지들과 같은 싱귤레이션된 패키지들을 취급하기 위한 간단한 장치 및 방법을 제공하는 것을 예측하여야 한다. QFN 패키지들의 모든 표면들의 완전한 검사가 또한 가능하다.

패키지 픽업, 몰드 표면 검사, 볼 또는 5-측면 검사, 및 오프로딩을 포함하는 다수의 싱귤레이션된 패키지(12)들의 동시 공정이 실행될 수 있으며, 이는 사이클 시간을 감소시킨다. 선형 오프로딩 아암(40, 42)들 상의 다수의 오프로딩 픽업 헤드(52, 53)들의 사용은 픽업 및 배치 공정을 빠르게 한다. 아울러, QFN 패키지(12)들의 5-측면 검사를 위한 적어도 2개의 광학 시스템(54)의 사용은 적어도 두 그룹의 패키지(12)들의 동시 검사를 허용한다. 이러한 것은 사이클 시간을 상당히 감소시킨다.

또 다른 시간 절약 요인은, 한 번에 패키지(12)들의 일렬의 동시 각도적 배향을 허용하므로, 패키지(12)들의 배향에 있어서 일관성을 유지하는 집단 프리사이서(44)에 의해 제공된다. 테이프로부터 또는 싱귤레이션 지그로부터의 픽업, 오프로더(48, 50)로의 집단 운반 및 오프로딩을 배제하는 패키지 핸드-오버 프리퀀시(hand-over frequency)가 실질적으로 감소된다. 그러므로, 재료 취급의 신뢰성 및 안정성이 크게 개선된다.

부가적으로, PR 정렬 광학 시스템(32)이 2개의 인접한 픽업 헤드(28)들에 의해 차단되지 않도록, 쿼드러블 회전 픽업 아암(16)이 45°배향에서 단지 정지하는 대신에 예를 들어 30°내지 60°사이의 각도 범위 내에서 회전할 수 있음으로써, 패키지 수율은 장착 테이프에 적용 가능한 본 발명의 제 1 실시예에서 상당히 증가될 수 있다. 즉, 작동중인 PR 정렬이 실시될 수 있다. 유닛 당 사이클 시간은 감소되고, 그러므로, 높은 시스템 처리량 및 제조성이 달성 가능하다.

싱귤레이션 지그에 적용 가능한 본 발명의 제 2 실시예에서의 패키지 반전 특징은, 전형적으로 상부에 부품들을 가지는 볼측 또는 상부측 대신에 패키지(12)들의 평평한 바닥면들이 유지되기 때문에, 패키지 취급 공정의 초기 부분에서 패키지(12)들을 반전시키는 것이 보다 패키지(12)들의 취급을 용이하게 하고 보다 튼튼하게 함으로써, 본 발명에 대한 추가의 이점을 제공한다. 이용된 전체적인 메커니즘은 또한 상기된 종래 기술에 비하여 덜 복잡하다. 변환 부품들이 보더 적어서, 시스템의 전체적인 비용이 감소된다.

명세서에 개시된 본 발명은 특히 기술된 것과 달리 변형예, 변경예 및/또는 추가예를 허용하며, 본 발명은 상기된 사상 및 범위 내에 놓이는 이러한 모든 변형예, 변경예 및/또는 추가예를 포함하는 것을 이해하여야 한다.