다양한 PCB 불량 사례 보고

불량원인 분석을 통한 품질 제고 가능

‘PCB산업혁신센터’는 한국전자기술연구원(전 한국전자부품연구원) ICT Device Center 소속으로 시화공업단지의 한국산업기술대학 내에 있다. 학교 안에는 사단법인 ‘한국전자회로산업협회(KPCA)’와 한국산업기술대학의 공용장비센터 소속인 ‘고부가PCB공동연구센터’가 있어 한국 PCB 산업을 뒤에서 돕고 있다. 연도별 분석 건수를 살펴보면, 2017년까지는 증가 추세에 있다. 2017년부터 연평균 100건으로 유지되고 있다. 분석의뢰 건수가 증가되지 않는 것은 불량 원인 분석에 따른 재발 방지책 제공으로 인해 동일한 불량이 반복 발생되지 않기 때문으로 사료된다. 다른 분석 기관과 차별화되는 점으로, PCB분석센터에서는 분석에 따른 상담과 관련 자료를 제공해 불량 재발 방지에 주력하고 있다.

‘PCB산업혁신센터’는 한국전자기술연구원(전 한국전자부품연구원) ICT Device Center 소속으로 시화공업단지의 한국산업기술대학 내에 있다. 학교 안에는 사단법인 ‘한국전자회로산업협회(KPCA)’와 한국산업기술대학의 공용장비센터 소속인 ‘고부가PCB공동연구센터’가 있어 한국 PCB 산업을 뒤에서 돕고 있다.

PCB산업혁신센터는 2013년 8월 1일 정보통신기반구축사업의 일환으로 분석실이 구축되어 주로 안산, 시화, 남동, 인천지역의 PCB 업체와 SMT 및 기타 전자업체를 대상으로 불량원인 분석 서비스 업무를 수행하고 있다.

표 1과 같은 기본 장비를 구축해 7년째 분석업무를 수행하고 있다. 2013년 1월25일부터 2020년 6월 30일(7.5년 동안)까지 235개 업체를 대상으로 698건의 분석업무를 수행했다.

주요 분석 내용은 표 2에서 보여주고 있다.

휴대전화 PCB와 반도체용 Substrate 제조업체들은 규모가 크고 자체 분석 능력이 있기에 본 센터에 의뢰된 분석 건수가 아주 적은 편이다.

연도별 분석 건수를 살펴보면, 2017년까지는 증가 추세에 있다. 2017년부터 연평균 100건으로 유지되고 있다. 분석의뢰 건수가 증가되지 않는 것은 불량 원인 분석에 따른 재발 방지책 제공으로 인해 동일한 불량이 반복 발생되지 않기 때문으로 사료된다. 다른 분석 기관과 차별화되는 점으로, PCB분석센터에서는 분석에 따른 상담과 관련 자료를 제공해 불량 재발 방지에 주력하고 있다.

1) 1회 의뢰 업체가 52%이었으며, 5회 이하가 83%였다.

2) 대부분 단기적으로 분석센터를 이용하고 있다(불량으로 인한 Claim 발생시 책임 소재 판단을 위한 분석 의뢰가 대부분임).

3) 분석을 많이 의뢰하는 업체들도 일정 기간 분석을 의뢰하다가 담당자가 바뀌면 중단되는 경우가 잦았다.

4) 5건 의뢰가 6개 업체(2.6%), 6~10건 의뢰가 21개 업체(8.9%) 11~20건 의뢰가 9개 업체(3.8%)였고, 40건 이상 의뢰가 1개였다.

1) 분석 의뢰 업체는 PCB 제조사가 39%로 제일 많았고, 다음이 End User가 32%였다.

2) 의뢰 건수도 PCB 제조사가 52%로 제일 많았고, 다음이 End User가 19%였다.

3) 외주업체도 15%를 차지했다.

4) SMT 중 불량이 많이 발생하기에 SMT 업체 의뢰도 7%를 차지했다.

5) 분석 의뢰 건수로 보면 PCB 업체가 52%로 제일 많았고, 그 다음으로 End User가 19%이었으고, 외주업체(Out Sourcing)가 17%를 차지했다. PCB 업체가 가장 많은 이유는 어디서든지 불량이 발생되면 일단 그 원인이 PCB라고 생각하는 경향이 강하기 때문이라고 사료된다.

1) 외주업체 별로는 냉땜으로 인해 Finish 업체 의뢰가 제일 많았다(26%).

2) 그 다음이 동도금(37%), Delamination으로 인한 적층이 23%이었다.

3) Finish별로는 ENIG가 52%로 제일 많았고, HASL 31%, Tin 14% 순을 보였다(냉땜이 가장 많이 발생되는 Finish가 ENIG임).

4) OSP가 가장 많이 하는 Finish이면서 의뢰 업체가 3%로 적은 이유는 OSP Finish로 인한 불량 Issue가 가장 적기 때문이다.

1) 의뢰 제품별로 보면 자동차 관련이 38%로 제일 많았다. 품질 관리가 까다롭기 때문으로 판단된다.

2) 그 다음이 IT/Computer와 Industry가 각기 14%이었다. 시장 규모가 아주 작은 Military도 11%를 차지했다.

3) 그 밖에 가전과 반도체 관련이 각각 8%를 보였다. 반도체 관련은 반도체 Test 기판이 대부분이고 가전은 세탁기, 건조기, TV가 대부분을 차지했다.

4) 신뢰성이 요구되는 자동차와 방산의 분석 의뢰 점유율이 49%라는 것은 시사하는 바가 크다(품질이 까다로운 것도 있지만 품질을 만족시키지 못하고 있다는 의미이기도 함).

1) 4층이 30%로 가장 많고, 그 다음이 2층 24%, 6층 16%, 8층 14%이었다(분석 의뢰 제품이 전장, 방산, 가전이 대부분으로 층수가 낮은 편이었다).

2) 84%가 2~8층 제품이었다.

3) 10층 이상은 전체의 16%(통신, 산업용 제품 그리고 반도체 소켓보드와 Test Board가 층수가 높은 제품이었다).

1) ENIG가 57%로 가장 많고, 그 다음이 OSP 17%, HASL 15%, Tin이 9%이었다.

2) 가전 Finish는 대부분 OSP이었다.

3) Tin은 대부분 전장이고 일부 태양광이 있었다.

4) Galvanic Corrosion에 의한 Hole Open 불량은 75%가 OSP에서 발생했고, 23%가 ENIG 제품에서 발생했다(OSP 제품에서 PSR Tenting 사양일 때 OSP 처리 약품이 Hole 속에 잔류하게 되어 치명적인 신뢰성 문제인 Hole Corrosion을 발생시킨다. ENIG 제품도 Hole 속에는 Tenting으로 인해 금도금이 안되고 Copper가 노출되기에 Corrosion 불량이 23% 발생한다. 이 불량으로 인해 다수 업체에서 법정 소송까지 간 예가 있다).

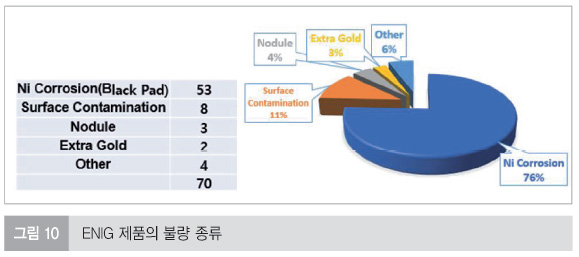

5) ENIG 제품의 불량 종류

원래 금도금은 가장 Soldering이 잘 되는 재질이나 PCB에서 사용하는 금도금은 일반적으로 0.02~0.05um으로 아주 얇게 도금되어 밑의 소지금속인 Ni의 산화방지막 역할밖에 하지 못한다. 그런데 Nickel 도금 입자는 직경이 1~5um으로 아주 크기에 입자와 입자 사이의 골짜기 부위에는 그 보다 도금이 더 얇게 되어 Nickle의 보호막 역할을 하지 못할 때가 많다. 특히 Ni 도금전 동표면에 PSR 잔사가 유기피막이 있을 경우에는 Nickel 입자가 과성장해 금도금이 산화 방지 피막으로 역할을 하지 못한다.

또한 금도금이라는 것이 Corrosion을 기반으로 하는 Immersion 도금이기에 액관리가 잘 못되거나 과활성화되면 금도금 중 Ni이 침식되어 (Black Pad) 냉땜이나 Solder 접합 신뢰성 불량이 발생하게 된다. PCB에서 사용하는 Nickel은 순수한 Nickel이 아니고 인(P)가 6~8% 함유되어 있는데 Ni 침식 때 Ni만 침식되어 표면에 인(P) 농도가 예를 들면 15%로 축적되어 문제가 발생되는 것이다. 인(P)은 비금속 물질로 솔더링이 안되는 재질이다. 따라서 비싼 금도금은 금이라 무조건 좋은 Finish가 아니고 도금이 잘 되었을 때만 Soldering이 잘된다.

금도금 업체가 관리를 아무리 잘해도 Nickel 도금 전 동표면이 거칠거나 오염된 유기물질이 제거되지 않은 채 도금에 들어가게 되면 Nickel 입자가 굵어지고 금도금 중 골짜기 부위에서의 Ni 침식 (Black Pad) 문제가 발생한다.

금도금 불량 중 Ni 침식이 76%라는 숫자는 크다. 근본적으로 금도금에서 솔더링 문제가 해결되지 않은 것은 ENIG 도금 전 동표면 상태가 나쁘고, ENIG 도금 관리도 완벽하지 못해서이다.

ENIG 도금, Tin 도금, Silver 도금은 모두 Galvanic Corrosion을 기본으로 작업되는 도금이기에 완벽한 품질을 보증하기 위해선 PSR 전처리로 Brush 작업을 금하고 Jet Scrubbing이나 CZ처리 같은 Chemical 처리를 하고 PSR 현상 후 수세와 건조를 보강해 동표면의 오염을 방지해야 한다.

6) 기타 Finish 불량

아직도 전장이나 방산 제품은 HASL을 요구하고 있는데, 국내 HASL 외주업체의 장비가 노후되어 있거나 관리가 어려워 냉땜 문제가 많이 발생하고 있다. 특히, 일부 전장업체는 Lead Free HASL을 요구하고 있는데 이는 무리한 Finish이다. 사용 안 하는 것이 좋다.

전장 업체에선 Finish 중 내식성(Corrosion Resistance)이 가장 좋기에 Hood 내에 장착되는 제품에선 Tin을 요구하고 있다. 그런데 Tin은 Reflow를 여러 번 하면 Reflow 도중에 IMC가 두껍게 형성되어 다음 솔더링에 사용하게 될 Pure Tin이 남지 않게 되어 솔더링 문제를 발생시킨다. 특히 Lead Free 솔더링은 온도가 높아 IMC가 더 두꺼워진다. Lead Free 솔더링이 되려면 Tin 두께가 최소 1.2um 확보되어야 한다. 그래야 2번 Reflow하고 커넥터 등 PTH 부품을 Wave나 Selective로 한번 더 Soldering 할 수 있다.

OSP는 Copper에 솔더링이 되기에 접합 신뢰성이 좋고 무엇보다 가격이 아주 저렴한 Finish이다. 일반적으로 Reflow 3번까지는 무난한 Finish이나 가전 제품(특히 Power 관련 Board)에선 Reflow 한 번이나 두 번 후 커넥터 PTH 솔더링을 요구하고 있는데 앞의 Reflow 도중 OSP가 열화되어 Hole의 솔더 충진 문제가 빈번히 발생하고 있다.

C社 같은 전장업체들은 OSP Finish 제품에 Press Fit Pin을 사용하고 있는 실정이기에 Hole 속의 솔더 충진율이나 Solder Void/Pin Hole 등의 품질 규정은 수정될 필요가 있다.

▶ 분석의뢰 제품 중 불량이 가장 많은 것이 Soldering 불량이었다(28%).

▶ 그 다음이 23%인 PTH 불량, 22%가 신뢰성 불량이었다.

▶ Delamination 불량도 9%, BGA Ball Crack도 6% 발생했다.

▶ BGA 부품의 Ball Crack은 거의 다 ENIG 제품에서 발생했다.

▶ 불량은 대부분(47%) Soldering 공정 중 발생했다(PTH 속 도금층이나 원판이 열충격을 견디지 못해 불량이 발생했다).

▶ 그 다음 Field 불량이 28%에 달했다(PCB 제조공정이나 SMT 공정 중에서 품질 보증이 안 되고 유출됐다).

▶ PCB 제조 공정 중에서 발생이 확인된 불량은 22%로 낮았다(신뢰성은 PCB와 SMT 공정 중에서 확보되어야 함).

▶ 가장 큰 불량이 Smear와 Nailhead이었다(솔더링 시 열충격으로 인해 Hole Open을 발생시키는 치명적인 불량).

▶ 그 다음이 9%인 Roughness이었다.

▶ Drill Damage도 4%인데, 이 경우 Hole 둘레에서 Crazing(Wicking)이 발생되어 Hole과 Hole 사이 절연 거리가 줄어들게 되면 신뢰성 문제인 CAF(Migration) 불량이 발생된다.

▶ 대부분 Drill 불량은 Drill Parameter보다 Drill Hit 수 관리에서 발생하는 것으로 추정된다.

▶ 가장 큰 불량이 Low Cu와 Void이었다(78%로 무전해와 전기 동도금 관리가 아주 취약함).

▶ Thick Electroless Cu도 11%이었다(무전해동이 두꺼우면 솔더링 시 ICD 불량 발생 등 신뢰성 확보 안됨).

▶ 동도금 두께가 얇으면 열충격 Barrel Crack 등 불량발생 확률이 높아진다.

▶ 분석의뢰 된 불량분석 건 중 28%가 Field 불량이었다.

▶ 불량 중 가장 위험한 불량이 Field 불량이다. 제조 공정에서 불량으로 선별되지 못하고 유출되어 최종 소비자가 사용 중 발생한 불량이다. 자동차와 같은 경우, 인명 손실을 발생시킬 수 있고 제조사의 Brand 이미지 하락과 경제적으로 큰 손실을 초래할 수 있다.

▶ ICD 불량이 31%로 가장 높았다(Desmear 부족과 SMT 공정 중 과도한 열충격에 의해 발생한 ICD 불량이 In Circuit Test에서 검출되지 못하고 유출되어 발생함).

▶ Burnt 불량도 22%로 높았다(Corrosion/Migration과 EOS(Electrical Over Stress)로 인해 발생함).

▶ Corrosion/Migration/Leakage의 주요한 불량 원인은 Soldering 후 남은 Flux 잔사이다.

▶ Hole Corrosion 제품의 대부분은 PSR Tenting 사양의 OSP 제품이다(Hole 속에 남은 Chemical 잔사에 의해 시간이 경과 됨에 Ei라 발생하는 신뢰성 불량).

▶ ICD 불량이 76%로 가장 크다.

▶ Hole Open(30%)과 Barrel Crack(17%) 불량은 동도금 불량 상태(Low Cu/부분적 Void)에서 Soldering 시 과도한 열충격을 받아 발생한다.

▶ uVia의 Target Pad 위에서의 동도금층 Crack도 18%로 높다.

▶ Burnt 불량이 31%로 가장 크다(전자 제품 사용 중 PCB 기판 위에서 화재가 발생했다는 것은 치명적인 불량이다. PCB 원자제인 원판은 난연재(UL 94 V-0)로서 불이 붙은 다음 꺼진다. 하지만 주변에 연소원이 있으면 계속 탈 수 있음).

▶ 주로 OSP 제품에서 발생되는 Hole Corrosion도 29%이다(PSR Tenting 사양 제품을 OSP 처리할 경우에는 OSP 처리 후 수세를 철저히 해 Tenting 된 Hole 속에 OSP 약품의 잔사가 남지 않게 해야 한다. 잔사가 남을 경우, 시간이 경과되어 흡습이 되면 Corrosion이 발생되어 Hole Open 불량이 됨).

▶ 회로 Corrosion(10%), Leakage(17%)와 Migration(7%)는 주로 Flux 잔사에 의해 발생되는 불량이다.

▶ 3% Creep Corrosion은 S가 존재하는 환경 속에서 발생하는 Corrosion 불량이다.

▶ PSR Tenting 사양일 경우 OSP와 ENIG Finish 처리할 경우, Finish 처리 후 수세 공정에서 Tenting 된 Hole 속에 Chemical이 완전히 제거되지 않고 갇혀 있을 경우에 그 후 시간이 지나며 Chemical이 흡습 되면 Hole 속 동도금을 Corrosion시켜 Hole Open 불량을 만든다.

▶ 이 불량은 특히 OSP Finish에서 많이 발생한다. 75% OSP에서 발생했고 22%는 금도금 Finish서도 발생했다. PSR Tenting 되면 Hole 한쪽이 Ink에 막혀 금도금 용액이 Hole 속에 들어가지 않아 Hole 속 동표면엔 금도금이 되지 않아 OSP Finish와 같은 형태가 되어 동표면이 부식되는 것이다.

▶ 이 Corrosion은 Hole 중앙에서 Ring 형태로 발생해 Hole Open 불량을 야기시키는데 그 원인은 Hole 속에 갇힌 오염된 물방울이 마르며 농도가 진해지다가 Ring 형태로 Hole 중앙에서 말라붙기 때문이다.

▶ 대부분의 Corrosion은 Finish와 Soldering 공정 기간에 발생해 Soldering 공정 중 열충격에 의해 부식되어 얇아진 동도금층이 깨져 In-Circuit 공정에서 Open으로 검출되기에 In-Circuit 공정에서 Open 불량이 발생하면 선별하여 양품을 출하하지 말고 전 Lot를 정밀 검사해야 한다.

▶ 간신히 붙어 양품으로 출하된 제품은 시간이 지나며 Field에서 Open 불량이 된다. 그림 19에서는 7년 동안 해마다 불량이 발생하는 것을 볼 수 있다.

▶ 전체 신뢰성 불량 중 Burnt가 차지하는 비율이 22%로 높은 편이다. Field에서 사용 중 발생되는 Burnt 불량은 치명적인 불량이다. 제조사의 Brand에 치명적인 것은 물론 화재의 원인이 될 수도 있기 때문이다.

▶ 가장 많이 발생되는 분야는 가전제품이다. TV, 세탁기, 건조기 등에서 흔히 발생한다.

▶ 그 다음 비율이 높은 분야가 24%인 자동차이고, 산업용 기기와 방산제품에서도 14% 발생한다.

▶ 반도체 관련 장비에서도 8% 발생했다.

▶ 화재로 불량 부위가 타버려 사라졌기에 불량 원인을 찾기가 어려우나 많은 부분이 EOS(Electrical Over Stress)로 추정된다. 전압이 불안정하거나 외부에서 어떤 부하가 걸려 전원부가 견디지 못해 타버리는 예가 많다.

▶ 그 다음이 Soldering 시 남은 Flux 잔사에 의해 Corrosion과 Migration이 발생해 타버린 불량이다. Soldering Repair로 인해 Flux 잔사가 많이 남아 있거나 오염될 경우 또는 Reflow 시 열이 충분히 전달되지 못한 Shadow 부위의 Flux가 완전히 Deactivate 되지 못한 경우 Flux 잔사가 오염원이 되어 시간이 지나며 흡습이 되고 Bias가 걸리면 Corrosion과 Migration에 의해 화재가 발생하는 것이다.

▶ 일부 방산제품을 제외하면 전자제품은 모두 Non Cleaning Type Flux를 사용하는데 Flux 내에는 염산이나 브롬 같은 산이 들어있지는 않으나 같은 역할을 하는 유기산(WOA:Weak Organic Acid : Adipic, Succinic, Glutaric Acid)이 들어있다. 이 산들은 Soldering 시 충분히 열을 받으면 분해되어 안전하나 너무 많이 잔존하거나 부품 밑 등에서 충분한 열이 가해지지 않으면 Acid 성분이 남게 되어 회로를 부식시킨다.

▶ 냉땜이 60%로 가장 많이 발생하는 불량이다.

▶ 그 다음이 Hole 속 Solder 미충진이나 Solder Void, Blow Hole이 발생하는 불량이다(22%).

▶ 과도한 열충격이나 Solder Rework로 인해 발생하는 불량은 Pad Cratering(3%)과 Cu Dissolution(4%)이다.

▶ 3% Solder Crack은 PCB Pad 위에서의 BGA Ball Crack으로 대부분 ENIG 도금에서 Ni 침식으로 인해 발생한다.

▶ 냉땜이 가장 많이 발생하는 Finish는 ENIG이다(54%). 그 다음이 HASL(18%), Tin(15%)이었다.

▶ OSP는 냉땜 불량 발생이 가장 적으나 Hole 속 Solder 미충진이 가장 잘 발생하는 Finish이다.

▶ 냉땜이 가장 많이 발생하는 제품은 37%인 전장이다(Multiple Soldering으로 인해 발생).

▶ 그 다음이 OSP를 주로 사용하는 가전(16%)이다.

▶ Industry. Mobile Phone, IT, Military 제품의 Finish는 대부분 ENIG로 Ni 침식으로 인한 냉땜이다.

▶ 층수별로는 4층이 42%로 제일 많고, 그 다음이 2층 27%, 6층이 15%, 8층이 11%이다(6~8층은 AVN 임).

▶ Finish 별로는 ENIG가 42%로 제일 많고 그 다음이 HASL 26%, Tin 24%이다.

▶ HASL 중 10% 정도는 Lead Free HASL을 사용하고 있다.

▶ 불량 발생은 SMT 도중에 43% 나왔다. SMT에서 많이 발생하는 것은 전장제품의 Soldering 조건이 가혹(Multiple Soldering)한데, 비해 PCB의 내열 신뢰성이 확보되지 못했기 때문이다.

▶ 신뢰성이 중요한 전장 제품에서 Field 불량이 30%인 것은 높은 편이다.

▶ 가장 많이 발생하는 불량이 Soldering 관련 불량이다.

▶ Soldering 불량 중 냉땜이 44%(34건)으로 제일 많고, 다음이 Hole Filling/Pin Hole 31%(24건), Cu Dissolution이 2건, Pad Cratering도 2건 발생했다.

▶ Hole Open은 Large PTH에서 발생한 ICD이다(50%). Soldering 중 과도한 열충격과 Desmear 부족으로 인해 발생한 불량이다. 그 다음이 동도금 두께 미달과 Rough Drill로 발생한 Barrel Crack이다.

▶ BGA Ball Crack도 7%(14건) 발생했는데, 2건 빼곤 모두 ENIG이다. Ni 침식으로 인한 불량으로 판단된다.

▶ Short/Leakage(7%), Corrosion/Migration(6%), Burnt(5%)는 대부분 Flux 잔사로 인한 Corrosion/Migration으로 인한 불량이다.