무연 솔더 합금의 가장 대표적인 조성들은 Sn이 많이 포함되어 있는데, 일반적으로 Sn이 90% 이상 함유되어 있다. 이는 Pb-Free 솔더의 물리적, 화학적 그리고 기계적 특성이 많은 Sn과 많은 Pb 상의 혼합 구성인 Sn-Pb 솔더와 비교해 Pure Sn 특성이 크게 좌우한다는 점을 알 수 있다. Pure Sn은 온도와 압력에 따라 3가지의 결정 구조(α, β, γ)가 나타나는 다형의 특징이 있다.

무연 공정으로 전환하면서 Sn-0.7Cu, Sn-3.5Ag, Sn3.8Ag-0.7Cu, Sn-3.5Ag-4.8Bi 등 다양한 계열의 합금들이 혼합된 솔더가 등장했다. 이들 무연 솔더의 공통점은 주재료가 Sn이고, 녹는 온도가 210℃~227℃ 사이로 SMT, PTH(platedthroughhole), BGA(ball grid array, 플립칩 범핑(flip-chip bumping) 등의 다양한 솔더링 공정에 적합하다는 것이다.

최근 무연 공정이 많이 이뤄지고 있지만 아직까지 Pb 함유 솔더에 비해 불안정한 것이 사실이다. 본고에서는 무연 솔더와 관계있는 현재의 재료들을 다양한 각도에서 비교해보고, 이들을 적용한 다양한 문제들, 즉 마이크로구조 공정 특성 관계, 기계적 특성, 계면 상호작용 그리고 열피로 수명과 무연 솔더 접합의 잘못된 메커니즘 등의 전기 상호접촉 애플리케이션 사용과 연계해 알아본다.

서론

Pb 함유 솔더는 패키징 레벨의 전기 접촉 형상, 수동부품으로 부터의 열방산 촉진, 기계적/물리적 지원 제공, PCB와 리드 프레임의 납땜할 수 있는 표면 마감 레이어를 제공하기 위한 목적으로 마이크로일렉트로닉 분야에서 광범위하게 사용되고 있다. 그러나 전세계적으로 친환경이 화두가 되면서 많은 국가들은 Pb 함유가 1wt% 미만인 전자제품만 유통 및 판매하도록 법제화 했으며, 여기에 더 나아가 향후에는 완전히 없애는 제품만 판매할 수 있도록 환경법을 강화하고 있다.

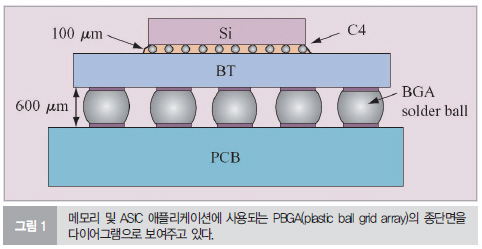

그림 1은 메모리 혹은 ASIC 분야에 사용되는 PBGA(plastic ball grid array) 패키지의 종단면 다이어그램을 보여주고 있다. 그림에서는 두 개의 솔더 조인트가 핵심이다(BT 레진 기반 라미네이트 칩 캐리어를 실리콘 칩에 붙이는 C4(controlled collapse chip connection) 솔더 조인트 혹은 범프, PCB에 모듈을 접착하는 BGA솔더 조인트 혹은 볼). C4(혹은 플립칩) 솔더 조인트는 컴퓨터 메인프레임 혹은 하이엔드 서버 분야에서 세라믹 멀티칩 모듈(MCM)을 플립칩에 접합시키기 위해 수십 년간 사용된다. 플립칩은 점차 확

산되고 있다. 왜냐하면 이 패키지가 입증된 성능과 신뢰성으로 고입출력, 고밀도 접합 구조를 제공하기 때문이다. SnPb 패키징 기술 관점에서 본다면, 고성능 시스템용 C4 솔더 조인트는 95Pb-5Sn 혹은 97Pb-3Sn와 같이 Pb가 많은 솔더가 주로 이용된다. 반면 일반가전기기에 사용되는 플립칩 조인트는 공융 Sn-Pb 합금인 63Sn-37Pb 계열이 많이 적용되고 있다. 일각에서는 97Pb-3Sn C4 범프를 이용한 칩들은 63Sn-37Pb 합금이 사용된 모듈에 사용하기도 한다. 플립칩 솔더 조인트의 전형적인 면적은 직경에서 100um 및 200um 이거나 혹은 피치보다 더 적기도 하다.

C4 혹은 플립칩 솔더 조인트가 area array 접합에 이용되는 이유는, 이들이 칩 상호접합에 주로 사용되는 와이어 본딩 혹은 TAB(tape automated bonding)와 같은 또 다른 접합 방법에 비해 최상의 칩 접촉 밀도를 보이기 때문이다.

또한 area array 접합 구조의 BGA 솔더 조인트는 일반적으로 PCB의 플라스틱 혹은 세라믹 모듈의 어셈블리를 위해 사용된다.

PBGA 모듈에 사용된 솔더 볼 조성은 일반적으로 63Sn-37Pb가 주류를 이뤘다. 반면 90Pb-10Sn과 같은 높은 Pb 함유율의 솔더 조성은 세라믹 BGA(CBGA)에 주로 이용된다. 600um~900um 직경의 전형적인 면적인 BGA 솔더 볼은 서브스트레이트에 공융 63Sn-37Pb 솔더 페이스트가 침전되는 리플로우 공정을 통해 모듈 혹은 서브스트레이트를 접합한다.

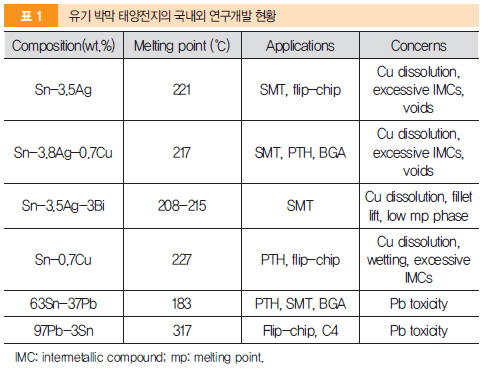

표 1에 나타낸 것과 같이 다양한 무연 솔더 합금은 서로 다른 솔더링 조건을 제공한다. Pb가 포함된 대표적인 2개의 솔더(SMT와 C4 솔더 범프 공정에 이용되는 공융 63Sn-37Pb와 Pb 성분이 많은 솔더) 또한 표 1에 포함시켰다.

무연 솔더 합금의 가장 대표적인 조성들은 Sn이 많이 포함되어 있는데, 일반적으로 Sn이 90% 이상 함유되어 있다. 이는 Pb-Free 솔더의 물리적, 화학적 그리고 기계적 특성이 많은 Sn과 많은 Pb 상의 혼합 구성인 Sn-Pb 솔더와 비교해 Pure Sn 특성이 크게 좌우한다는 점을 알 수 있다. Pure Sn은 온도와 압력에 따라 3가지의 결정 구조(α, β, γ)가 나타나는 다형의 특징이 있다. 백색 주석 상(β-Sn)은 Pb의 면심 입방 격자(FCC, face-centered cubic)와 대조적으로 체심 정방 격자(BCT, body-centered tetragonal) 결정 구조를 가지고 있기 때문에 백색 주석의 물리적 및 기계적 특성은 Pb의 등방성보다 덜 하다.

결정 구조에서 대칭이 한정되었기 때문에 백색 Sn은 Pb보다 기계적 형성이 더욱 어렵다. 백색 Sn 결정은 광학 굴절이 있는데, 이는 γ-Sn 결정의 투사 편광 라이트 빔이 반사를 순환하기 위한 편광면의 원인이 된다는 것을 의미한다. 순환의 정도는 반사 표면의 결정학상 적은 의존도가 매우 높다. 따라서 편광 라이트 마이크로 스코프는 Pb-Free 솔더에서 β-Sn 결정 구조의 의존도를 구별하기 위해 사용되고 있다.

상업적인 Pb-Free 솔더 대부분의 솔더 융점은 208℃~227℃로, 183℃인 공융 Sn-Pb의 융점보다 대략 30℃ 정도 더 높다. 더 높은 융점 혹은 리플로우 온도는 패키징 재료 및 어셈블리 공정의 성능에 심각한 영향을 끼칠 뿐만 아니라 Pb-Free 마이크로일렉트로닉 패키지의 신뢰성 및 고유성에도 영향을 미칠 수 있다.

Pb-Free 솔더와 관련된 또 다른 중요한 문제는 솔더 융점 등급의 유형을 유지하는 어려움이다. Pb-함유 솔더가 표준으로 제정되어 있는 것과 비교된다. 예를 들어 C4 솔더 범프용의 Pb가 많은 솔더의 융점은 두 번째 레벨 어셈블리에 사용되는 공융 SnPb솔더의 융점보다 100℃ 더 높은 온도로 차이나기 때문에, 더 높은 온도(350℃)에서 형성된 C4 솔더 조인트 형상은 그 다음의 공융 SnPb 어셈블리 리플로우(215℃) 시에 녹지 않을 수 있다. 그러나 Pb-Free 솔더는 30℃ 더 낮은 차이로 다른 두 개의 솔더 융점 사이에서 최대한 가능하게 한다. 따라서 Pb-Free 솔더를 이용한 성공적인 다중 솔더링 공정의 공정 컨트롤은 더욱 조심해야 하고, 솔더 조인트 및 패키지 신뢰성의 영향은 아직 제대로 이해되지 못하고 있다.

다양한 Pb-Free 솔더 조성 중 217℃ 융점의 Sn-Ag-Cu(SAC)합금 조성이 특히, SMT 어셈블리의 경우에 BGA 솔더 조인트에 적합하다고 여겨져 현재 대중화되고 있다. 따라서 많은 기업 및 연구소에서는 이 합금을 우선으로 신뢰성 확보를 위한 불안 요소를 찾아냈으며, 그 문제를 해결하려는 연구를 아직도 진행하고 있다. 연구해서 나오는 데이터를 이용해 Sn-Ag, Sn-Ag-X, Sn-Cu 등의 솔더 연구에 적용하기도 한다.

Pb-Free 솔더와 솔더 조인트의 특성을 초창기 무연 솔더 연구보고서에서는 모두 담지 못했다. 기계적 금속특성의 더 쉬운 이해와 Pb-Free 솔더 적용 시의 위험 요소의 신뢰성 평가를 제공하기 위해서였다. 본고에서는 Sn-Ag-Cu 합금의 미세구조, 거대 Ag3Sn 평판 형성의 컨트롤, Sn-Ag-Cu 합금 조성의 최적화, Sn이 많은 솔더의 기계적 특성, Sn-Pb 솔더 조인트와 Pb-Free 솔더의 열피로성, Sn-Pb 솔더 조인트와 SAC의 피로 파괴 메커니즘, Pb-Free 솔더의 계면 상호작용 등을 포함해 설명한다. 또한 ICM(intermetallic compound)의 스폴링 행태 그리고 Pb-Free 솔더 상호접촉과 관련된 또 다른 신뢰성 문제를 살펴본다.

Pb-Free 솔더 조인트의 미세구조

공융 솔더의 미세 구조

표 1에 나열한 것과 같이 대부분의 Pb-Free 솔더들은 2원계 혹은 3원계의 조성으로 구성되어 있으며, 공융 솔더 조성은 다른 합금들과 비교해 가장 낮은 융점을 가져 많은 이점들을 제공하고 있다. Sn-Pb 솔더는 183℃의 융점이다. CBGA 모듈에서의 공융 SnPb 솔더 조인트의 전형적인 미세구조는 두 개의 상(그림 2에서 보는 바와 같이 Pb가 많은(검은 색채) 상과 Sn이 많은(밝은 색채)상)이 단순하게 혼합됐다. 각 상의 크기가 솔더 조인트의 공정 조건에 의해 결정되더라도 각 상의 체적비율은 합금 조성과 비례한다. 솔더 조인트는 응고가 파인 미세구조를 일반적으로 생성되는 동안에 신속하게 열을 제거함으로써 생성된다. 미세구조 특징은 체적비율, 분포 그리고 각 상의 크기, 솔더 조인트의 기계 및 물리적 특성과 같은 공융 솔더 자체 형태로 언급된다.

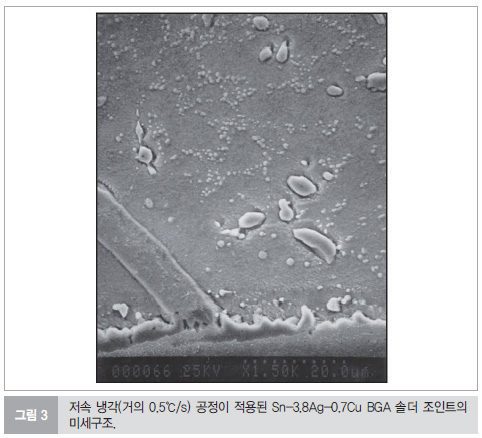

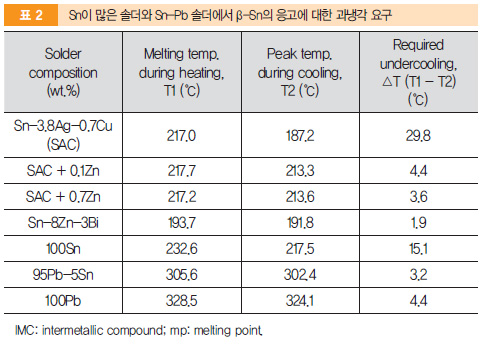

3원계 합금인 Sn-3.5Ag-0.9Cu 솔더의 경우, 평형 미세구조는 β-Sn, Ag3Sn, Cu6Sn5 등 3개 상의 혼합이 예상되고, 공융 조성이 가지는 무게 혹은 체적비율로 구성될 것이다. 그러나 그림 3과 같이 Sn-3.8Ag-0.7Cu BGA 조인트에서 나타나는 전형적인 미세구조는 평형 미세구조가 아니다. 그러나 복합적인 Sn 수지상의 arm 구조의 그룹은 모든 3개의 상이 산재되는 네트워크 구조에 의해 둘러싸여 있다. 아울러 자체 쿨링 비율과 구성 조성에 의존해 커다란 pro-eutectic Ag3Sn 플레이트와 Cu6Sn5 로드가 발견될 수도 있다. 이러한 수지상 미세구조의 형성은 솔더 조인트 형성 시에 비평형 응고의 표시이다. 커다란 pro-eutectic 상의 초과 성장은 pure Sn 혹은 Sn이 많은 솔더가 Sn 상의 응집 및 응고되기 전에 많은 양의 과냉각을 요구한다는 사실 탓이다. 반면, 표2에서와 같이 pure Pb 혹은 Pb가 많은 솔더는 상대적으로 적은 양의 과냉각을 요구한다. 응고가 형성되기 위한 많은 양의 과냉각 요구는 액상 솔더 내에서 고체 Sn 결정이 응집되기 어렵다는 것을 의미한다. 이는 또한 SAC BGA 솔더 조인트 내에서 더 적은(수백 미크론의 직경) β-Sn 그레인의 발생으로 지속된다.

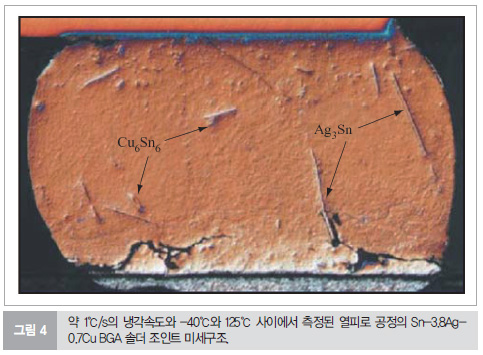

내부 수지 부분의 3위상 미세구조는 β-Sn 구조에서 Ag3Sn과 Cu6Sn5의 파인 파티클로 구성되어 있다. 모든 3개의 위상이 존재한 이들 부분은 필수적인 pure Sn의 주변 부분에 둘러싸여 존재한다. Pure β-Sn 부분은 싱글-수지 arm 구조로 나타났다. 3위상 부분은 인접한 β-Sn 수지 arm 구조의 성장을 위해 침범하는 부분이 나타났으며, 응고의 마지막 단계에서 형성됐다. 18℃와 같은 적당한 냉각 속도에서의 응고 동안, Ag3Sn 플레이트 혹은 Cu6Sn5 로드의 pro-eutectic 상은 β-Sn 응집 전에, 그리고 그림4에서 보는 바와 같이 3위상 내부 결정 미세구조의 최종 응고 전에 과냉각 액체 안에서 큰 사이즈로 성장할 수 있다. 커다란 proeutectic 위상의 성장은 급속 냉각에 의해 현저하게 감소될 수 있다. 그리고 Ag 혹은 Cu 함유량 감소에 따라 열역학적으로 줄어들 수 있다. Pro-eutectic 위상이 형성된다면, 이들은 Sn이 많은 액상 주변에서부터 Ag 및 Cu 분자가 점점 감소한다. 그리고 부분적으로 요구하는 액상의 조성은 자체 조성으로부터 벗어난다. 이는 향후 3상 미세구조의 평형 응고를 예방한다. SnPb 솔더링 성능과 근접한 3원계 SAC 합금의 미세구조는 리플로우 동안의 냉각 속도에 많은 영향을 미치고, 또한 자체 기계적 및 다른 물리적 특성이 냉각 속도에 민감하다.

냉각 속도의 효과

SMT 혹은 BGA 솔더 조인트는 일반적으로 빠르게 응고되는 미세구조의 특성을 가지고 있다. 따라서 평균적으로 솔더 양이 적어도 되고, 조인트는 응고 과정 중에 잠재적인 열 방출 분산으로 열적 접합이 잘된다. 솔더 조인트의 미세구조는 피크 온도, 냉각 속도, 솔더 양, 패키지 및 서브스트레이트 사이즈, 그 외의 다른 요인들 등과 같은 다양한 리플로우 조건에 많은 영향을 받는다. 결과적으로, 미세구조는 무연 솔더 합금 성분 상의 응집과 성장 현상에 영향을 받는다.

그림 5는 두 개의 다른 냉각 속도에서 응고된 SAC(Sn-3.8Ag-0.7Cu) BGA 솔더 볼의 미세구조 예를 나타내고 있다. 그림 5(a)는 오일 중간의 매우 급속 냉각(거의 100℃/s)의 결과물이며, 그림5(b)는 Air 오븐의 매우 느린 저속 냉각(0.028℃/s)의 결과이다.

급속 냉각된 SAC BGA 솔더 볼(그림 5(a))의 초기 β-Sn 수지 구조가 매우 잘 발달됐고 3원계 미세구조는 내부 수지부분에서 응고됐다. 공융 솔더와 비슷한 위상은 나타나지 않았다. 저속 냉각된 솔더 볼(그림 5(b))은 수지 구조가 더 큰 라운드 모양으로 거칠어졌다.

3원계 상 구조 사이의 공간은 고속 냉각 구조와 비교해 거칠어졌다. 왜냐하면 감소된 Ag 및 Cu함유와 응고 과정 중의 열 제거속도 때문이다. 더욱 빠른 속도의 열 제거는 수지 성장 프론트에서의 열적 변화를 증가시키고, 더 협소한 수지 가지의 올라섬 현상을 보였다. Ag3Sn 혹은 Cu5Sn5의 단단한 분포를 포함하는 공융 구조가 3원계 합금의 주요 경화제이기 때문에, 그림 5(a)에서 보는 바와 같이, 크리프 변형에 기여하는 높은 강도와 높은 저항은 고속 냉각이 적용된 솔더에 정교한 미세구조가 기대된다. 게다가, 커다란 pro-eutectic Ag3Sn 혹은 Cu6Sn5 침전이 그림 5(b)에서 보는 바와 같이 저속 냉각된 미세구조에서 나타났다. 커다란 Ag3Sn5 플레이트와 Cu6Sn5 로드의 성장은 저속 냉각과 관련해서 초기 응고 단계에서 대두됐고, 내부 수지 부분이 혼합될 수 있는 이들 구성의 양이 줄어든다. 그러므로 내부 수지 부분의 분포-경화가 감소한다.

따라서 적당하거나 혹은 저속 냉각은 SAC 합금, 커다란 형성, pro-eutectic Ag3Sn 플레이트의 미세구조에 중요한 영향을 미친다. 플레이트 성장은 솔더 조인트의 리플로우 공정 중 1.5℃ 혹은 더 높은 온도와 같이 고속 냉각을 적용함으로써 억제시킬 수 있다. 그러나 고속 냉각을 이용하는 것이 항상 실용적이지는 않다.

특히 대량의 열이 요구되는 서브스트레이트 분야에서 그러하다.

고속 냉각은 또한 서브스트레이트 혹은 패키지의 열 스트레스 혹은 스트레인과 같이 일부 쓸모없는 사이드 효과를 보일 수 있다.

그러므로 고속 냉각 공정은 SAC 솔더 조인트의 미세구조 조절을 위해서는 권장되지 않고 있다. 다음 섹션에서의 설명대로, SAC 합금에서의 Ag 함유 감소는 좀 더 효과적이고 커다란 Ag3Sn 플레이트 형성을 조절하는 적당한 의미로 해석된다.

합금 성분의 영향

Sn이 많은 솔더의 미세구조는 Ag, Cu, Sb, Bi, In, Zn 및 Co 등의 합금 성분에 강력한 영향을 끼친다. 예를 들어 초기 β-Sn 크리스털 구조의 수지 성장은 Sn-0.7Cu, Sn-3.5Ag 및 Sn-3.8Ag-0.7Cu와 같은 2원계 혹은 3원계에서 매우 일반적이다. 반면, 응고 후의 Pure Sn에서 수지 구조는 매우 어렵다고 판명됐다. 이는 수지 arm 침범 존이 꾸며지지 않기 때문이다. 그러나 Pure Sn 시스템에서 Sn 수지의 성장은 직접적으로 판명됐다.

3원계 SAC 합금에서 Ag 함유의 효과는 Ag 함유량이 3.8%~2.0%일 때 적합하다고 조사됐다. Ag 2.0wt.%와 3.8wt.%사이의 경우, 융점과 SAC 합금의 많은 양의 과냉각은 3원계 솔더와 비슷하게 필수적으로 남아있다. 1℃의 중속 냉각 하에서, proeutectic Ag3Sn 상은 Ag 함유량이 3wt.% 보다 더 많은 커다란 플레이트에서 쉽게 성장할 수 있다. Ag 함유량이 3wt.%보다 덜 할때, 커다란 Ag3Sn 플레이트 형성은 0.02℃처럼 매우 느린 냉각조건 하에서 충분히 줄어든다. β-Sn 수지 및 3원계 솔더 구조는 Ag 함유량 증가에 따라 더욱 협소해지는 현상이 대두됐다.

미세구조적 효과는 수지 성장 프론트 및 수지 브랜칭의 결과에서 함유 성분의 기울기가 포함된 성장의 효과로부터 아마도 파생된다. 좁은 수지 및 더 협소한 3상 구조 모두 열악한 미세구조와 비교해 더 높은 미소 경도 값을 제공한다. 더 많은 경도는 더 약한 연성을 일반적으로 의미한다. 그래서 열 피로 라이프가 더 짧다.

따라서 3wt.% 미만의 SAC 합금은 미세구조 및 기계적 특성의 항목이라고 권장되고 있다.

합금의 강도가 3원계 위상 네트워크의 어레이 단면과 공융 솔더 네트워크에서 협소한 Ag3Sn의 침전 형태에 의존해 나타나는 3원계 SAC 합금의 장력 특성 보고서에서는 비슷한 결론에 도달했다.

비록 3원계 합금이 공용 솔더 조성에 비슷한 성능의 고강도성을 보유하고 있더라도 커다란 Ag3Sn 플레이트를 형성하는 경향이 있다. 결론적으로 조사된 SAC 합금 중에서 가장 낮은 Ag 및 Cu 함유을 지닌 Sn-3.0Ag-0.5Cu의 3원계 SAC 합금은 최적의 합금으로 권장되고 있다.

미세구조에서 Cu 합금의 효과는 공융 3원계 SAC 솔더에서 조사됐다. Sn-3.6Ag-1.0Cu에서 형성된 pro-eutectic 상이 초창기 솔더 합금 조성의 3상 다이어그램을 가진 구조로 형성된 Cu6Sn5이라고 판명됐다. Sn-Ag-Cu 합금의 기계적 특성 보고서에서, Cu 함유 효과는 조직적으로 변하는 0.2wt.%~0.7 wt.%의 Cu 함유로 조사됐다. Cu 함유량의 증가에 따라 미세구조는 β-Sn의 수지 성장이 생성되기 쉽다는 것을 발견했다. 초기 Ag3Sn 위상의 형성에서 Cu 함유량의 효과는 이미 연구됐다.

솔더에서 Cu의 존재는 응고의 초기 단계에서 이들 플레이트의 응집을 가능한 도와주면서 커다란 Ag3Sn 플레이트의 형성을 촉진하는 것 같다. 보고된 Cu 함유의 또 다른 중요한 효과는 SAC 솔더 조인트의 pasty range다(pasty range는 해당 합금 조성의 액상과 고체상의 온도 차이로 정의된다. 솔더 조인트에서 결점 비율을 가능한 감소시키는 가장 적은 pasty range을 가지길 요구하고 있다). SAC 솔더 조인트의 pasty range는 공융 조성에 있어서 Cu 함유에 상당히 민감하지만 Ag 함유에서는 그렇지 않다.

2.1%~2.7%의 Ag 함유 범위의 경우, pasty range는 0.7% Cu의 경우 2℃에서 4℃로 측정됐고, 0.9% Cu의 경우에는 15℃에서 17℃로 평가됐다. 3원계 SAC 합금 중에서 Sn-3.5%Ag 함유의 미세구조를 비교했을 경우, SAC 합금이 β-Sn의 수지 성장을 좀 더 증진시키는 Cu의 존재를 알 수가 있었다.

커다란 Ag3Sn 플레이트의 형성을 조절하기 위해 SAC에 Zn을 추가하는 효과는 이미 연구되었다. Zn 추가로 3원계 공융 미세구조 만큼 β-Sn 수지의 미세구조가 변경된 연구는 이미 진해됐다.

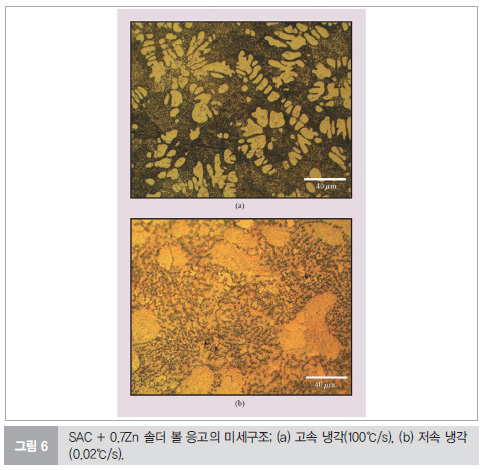

그림 6은 저속의 냉각 속도에도 불구하고 어떠한 커다란 Ag3Sn 플레이트도 보이지 않은 0.7wt.%의 Zn가 함유된 SAC(Sn-3.8Ag-0.7Cu)의 미세구조를 보여주고 있다. 추가적으로 β-Sn 수지와 공융 구조 모두의 매트릭스 구조는 Zn이 없는 SAC에 상응하는 것과 비교해 심각하게 변경됐다. 표 2에서와 같이, SAC 조인트의 미세구조 변경에서 Zn 추가의 효과는 β-Sn 수지의 응고가 요구되는 과냉각의 감소로 설명될 수 있다.

SAC 합금에 Co 및 Fe 성분을 약간 추가하는 것은 3원계 상 부분이 더 많이 생성됨에 따라 매트릭스 미세구조가 조절함을 알 수 있었다. 이들 추가는 또한 Cu 기판의 계면 상호작용을 가라앉힌다. 이에 대해 무연 솔더 조인트의 솔더 리플로우 시의 계면 상호작용 섹션에서 더욱 자세하게 다룬다.

Pb-Free 솔더 및 조인트의 기계적 특성

다양한 Pb-Free 솔더 합금이 합금 조성, 수지 변형 및 어널링 조건 등과 관련되어 미세구조 특성을 이해하기 위해 연구되었다.

주형인 Sn이 많은 솔더 합금의 미세구조는 합금 성분(Ag, Cu 혹은 다른 성분들)에 큰 영향을 받는다. Sn 수지 구조는 2원계 혹은 3원계 등 Sn이 많은 합금에서 일반적으로 나타났다. Sn이 많은 솔더의 스트레인 경화 또한 합금 성분과 수지 변형의 양에 따라 영향을 받았다. 더 잦은 수지 변형 및 더 많은 양의 합금 첨가는 Sn이 많은 솔더에서 더욱 더 경화되는 결과를 보였으나, pure Sn에서는 많은 경화가 발생되지 않았음을 알 수 있었다. 이는 실내 온도에서 변형 시, 일관된 pure Sn의 재결정과 그레인 성장 공정으로 조사됐다. 재결정 및 그레인 성장 공정은 수지 변형과 어널링 조건에 의존하는 Sn이 많은 솔더에서 발생한다. Pure Sn는 수지 변형 동안 실온에서 재결정과 그레인 성장조차 견뎠다. 반면, Sn-0.7Cu에 소량의 변경(즉, 20% 혹은 그 미만)이 이뤄졌을때, 48시간의 150℃에서 어널링된 후에 재결정된다. Sn-3.5Ag와 Sn-3.5Ag-0.7Cu의 경우, 많은 변형(30% 혹은 그 이상)은 48시간 150℃의 어널링 동안 재결정이 요구되었다. 따라서 Pb-Free 솔더 합금들 중에서 변형과 어널링 동안 Sn-3.5Ag-0.7Cu가 가장 높은 미세구조적 안정성을 가지고 있음을 알 수 있었다.

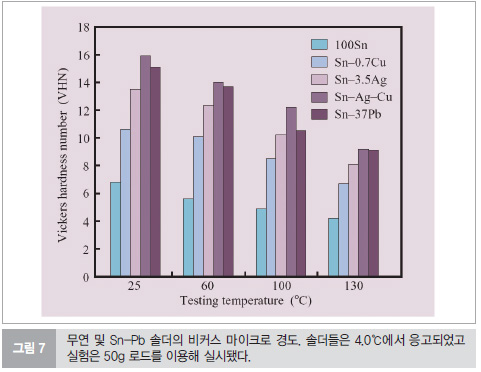

그림 7은 Sn-37Pb 솔더와 다양한 Pb-Free 솔더의 미세 경도를 실험 온도의 작동에 따라 비교한 것이다. 솔더 샘플들은 5.1mm 직경, 3.2mm 높이(4℃의 냉각 속도에서 흑연 몰드로 응고된)의 필렛이 측정된 것들로 준비되었다. 미세 경도는 25℃와 130℃의 상승된 온도 사이에서 미세 경도 테스터의 플랫폼에 접촉된 고체 상태 히터의 열에 의해 윤기 나는 필렛 샘플을 이용해 측정되었다.

VHN(Vickers hardness number) 보고서에서는 50g 로드를 사용한 각각의 필렛에 열 개의 톱니모양의 평균값이 만들어졌다.

실온의 경도 값은 이전에 보고됐던 결과와 동일했다. Sn3.5Ag-0.7Cu 솔더는 테스트 온도에 상관없이 테스트한 솔더 중 가장 높은 경도를 보였다. Sn-37Pb는 경도에서 Sn-3.5Ag-0.7Cu 보다 느리게 경화되고 Pure Sn은 모든 테스트 온도 중 가장 느린 경도를 보인다. 테스트 온도가 25℃부터 130℃까지 늘어남에 따라 각각의 솔더 조성에서의 경도는 점진적인 감소 추세가 나타났다. 동일한 경도를 보이는 Sn-3.5Ag-0.7Cu와 Sn-37Pb는 130℃에 Sn-Pb 솔더보다 Sn-3.5Ag-0.7Cu보다 경도의 감소가 더 많았다.

세 개의 솔더 합금(Sn-3.5Ag, Sn-3.5Ag-0.7Cu, Sn-3.5Ag-4.8Bi)과 두 개의 표면 마감재(Cu 및 Au/Ni(P))로 제작된 Pb-Free 솔더 조인트의 기계적 및 전기적 특성은 리플로우 시간, IMC 두께 및 형태 항목에서 실험됐다. Cu 표면 마감재에 Pb-Free 솔더 조인트의 전단 강도가 리플로우 시간 혹은 IMC 두께에 중요한 영향을 끼치지 않는다. 그러나 IMC들이 조인트 갭의 거의 2/3 정도를 차지할 때, Cu 표면 마감재를 사용했을 경우 전단 강도의 감소가 심각하게 나타났다. Au/Ni(P) 조인트의 전단 간도는 Cu 조인트보다 더 약했으며, 리플로우 시간 혹은 증가됐던 IMC두께가 줄어들었다. Pb-Free 솔더 조인트의 전기 저항은 처음에 증가하고 그런 후 늘어난 리플로우 혹은 Cu와 Au/Ni(P) 양쪽의 에이징 시간에 감소된다. 증가한 리플로우 시간의 경우, 커다란 Ag3Sn 플레이트는 조인트의 전기 저항 감소를 초래하는 두 개의 인터페이스가 짧아질 수 있다.

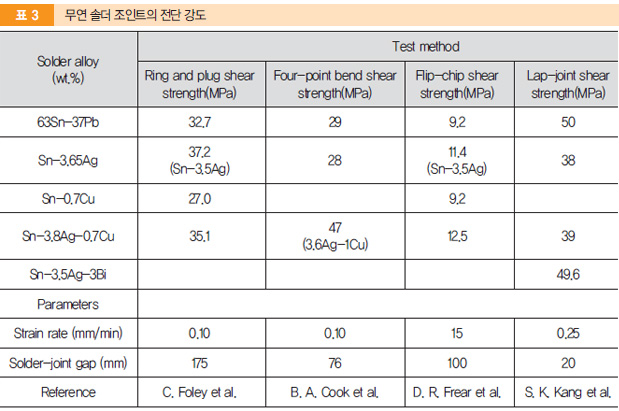

기계적 특성들은 벌크 솔더보다 솔더 조인트를 결정하기 더 어렵다. 조인트 형상, 솔더 볼륨 그리고 접합 공정 등의 많은 변수가 있는 주어진 솔더 조성은 솔더 조인트 특성에 영향을 미친다. 표3에는 여러 개의 Pb-Free 솔더 조인트의 전단 강도 측정 분석을 비교해 나타냈다. 예를 들면, 스트레인 비율, 솔더 조인트 갭 및 테스트 방법에 의존한 Sn-3.8Ag-0.7Cu 합금 조인트의 전단 강도는 12.5~47MPa의 넓은 범위를 가지고 있다. 이는 보고서에서 보고된 적용 데이터를 철저하게 실현해야 함을 분명하게 말해주고 있다. 추가적으로, 최근에 보고됐다. 랩 전단 혹은 볼 전단 테스트와 관련하여 느린 스트레인 속도로 전형적인 기계 테스팅을 실시하는 것은 조인트 내구성 혹은 솔더 조인트의 충격 신뢰성에 관한 적당한 정보를 제공하지 않는다. 이 주제에 관해서는 다음섹션에서 논의한다.

무연 vs. 납 함유 솔더 조인트의 열피로 특성

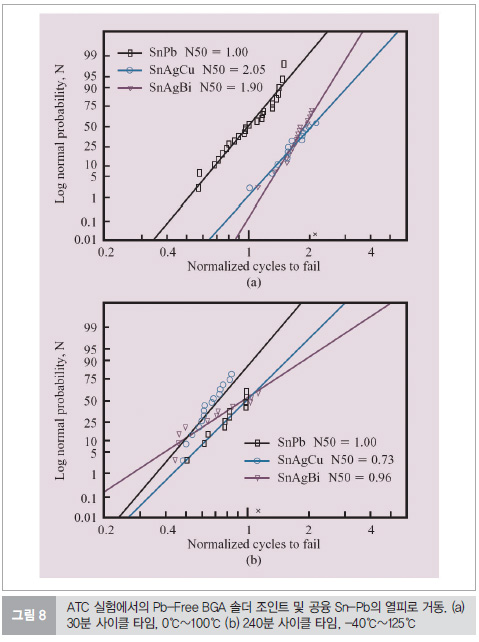

솔더 조인트의 우수한 열피로 수명은, 솔더 조인트가 전기 및 열 경로, 추가로 물리적 지탱을 제공하는 고성능 마이크로전자 시스템에서 결정적인 신뢰성 요건이다. 선택된 Pb-Free BGA 솔더 조인트(Sn-3.8Ag-0.7Cu 및 Sn-3.5Ag-3.0Bi)의 열피로 거동은 유기 카드에 접합된 세라믹 BGA 모듈이 적용된 일반 Sn-Pb 조인트와 비교해 실험되었다. 여기에서 Pb-Free 솔더 조인트의 열피로 거동이 공융 Sn-Pb에 비해 ATC(accelerated thermal cycle) 온도 범위 및 피크 온도의 선택에 있어서 좀 더 인상적으로 민감했음을 알 수 있었다.

그림 8에서는 공융 Sn-Pb 솔더를 적용하고, ATC 테스트 환경에서 솔더링된 625 I/O CBGA(모듈 사이즈 32mm×32mm×0.8mm)에서 Pb-Free 솔더 조인트의 열피로 거동을 비교한 그래프를 보여주고 있다. 0℃~100℃ ATC 테스팅(30분 사이클)의 경우, 그림 8의 (a)에서 나타낸 바와 같이, 공융 Sn-Pb 합금보다 두 개(Sn-3.8Ag-0.7Cu 및 Sn-3.5Ag-3.0Bi)의 솔더 조인트 열피로 성능이 월등하다고 나타났다. 40℃~125℃ ATC 테스팅(34분 사이클)의 경우, 그림 8의 (b)에서와 같이 Sn-3.8Ag-0.7Cu와 Sn-3.5Ag-3.0Bi 모두 Pb-Free 솔더 조인트를 이용한 ATC 테스트 조건의 민감성을 보여주는 공융 Sn-Pb보다 열등했다. 향후 실험에서 125℃와 같은 높은 피크 온도는 피로 저항 감소에 큰 영향을 미친다는 점을 알 수 있었으나 이 영향은 낮은 피크 온도에서 나타나지 않았다. 이러한 주의는 앞서 언급했던 크리프 민감성과 고온 경도 데이터와 같이 상승한 온도에서 Pb-Free 솔더의 다른 기계적 거동과 일치했다.

SAC 솔더 조인트의 열피로 거동 또한 Ag 함유 항목으로 연구됐다. 실제로 low Ag 함유 SAC 합금(예를 들어, 거대한 Ag3Sn 플레이트 형성의 감소)의 어떠한 영향에 대해 평가했다. BGA 솔더 볼에서의 Ag 함유는 2.1%~3.8%의 범위였다. 리플로우 동안의 두 개의 서로 다른 쿨링 속도(0.5℃/s vs 1.7℃/s)는 조인트 미세구조를 조절하기 위해 사용됐다. 두 개의 온도 범위(0℃~100℃와 -40℃~125℃)와 두 개의 열 사이클 프리퀀시(30분 및 120분)를 가지고 세 개의 ATC 테스트 조건은 선택됐다. 저속 쿨링 속도(0.5℃)로 어셈블리된 low-Ag 조인트(Sn-2.1Ag-0.9Cu)는 0℃~100℃에서 120분 사이클 타임의 high-Ag 조인트와 비교해 최적의 열피로 수명을 보였다.

low-Ag 함유 솔더 합금의 열피로 수명은 high-Ag 조인트보다 쿨링 속도에 의존하는 비중이 덜하다는 결과가 나왔다. 0.5℃/s 속도로 어셈블리된 high-Ag 조인트(Sn-3.8Ag-0.7Cu)는 30분 사이클 타임의 0℃~100℃ ATC의 모든 조인트 중 최상의 열피로 수명을 보였다.

느린 쿨링 속도는 Ag 함유 혹은 ATC 실험 조건에도 불구하고 열피로 저항을 연장하는데 도움을 준다. high-Ag 조인트에서의 피로 크랙 확대 유형은 대체로 패드 근처 인터페이스 지역에 한정 되어 있는 반면, low-Ag 조인트 크랙 확대는 high-Ag 조인트와 비교해 low-Ag 조인트 연성이 더 우수하다고 주장되는 솔더 조인트 안에서 잘되어 있다. 피로 수명과 관계있는 커다란 Ag3Sn 플레이트의 역할은 복잡한 문제로 발견된다. 문제들은 플레이트가 크랙 확대 방향으로 정렬될 때 발생한다. 이러한 영향에 비추어, 플레이트의 존재는 확실히 바람직하지 않다. 그리고 이는 SAC 조인트의 신뢰성 위험 요소를 줄이기 위해 커다란 Ag3Sn 플레이트의 성장이 억제되어야 함을 강력하게 권장하고 있다.

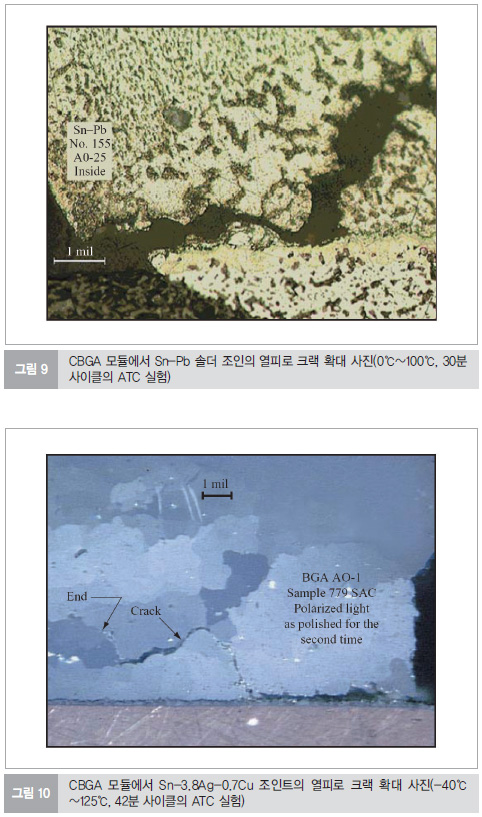

Sn-Pb 조인트와 비교해 SAC CBGA 솔더 조인트 ATC 샘플의 확장된 불량 분석에 기초하여, 피로 크랙 확대 메커니즘은 매우 상이하게 발견된다. Sn-Pb 샘플의 경우, ATC 동안 인터페이스에서 스트레인이 축적되고 온도 상승을 목적으로 노출이 되풀이 되기 때문에, Sn 및 Pb 위상의 미세조직 거칠어짐은 불량 인터페이스 근처에서 발생한다. 그림 9에서 이를 잘 보여주고 있다. 이는 인터페이스 근처의 국소적 연화가 원인이 되고, 결국 피로 크랙 확대에 쉬운 경로를 제공한다. 이러한 공정은 공융 Sn-Pb 조인트에서 잘 알려져 있다.

SAC 솔더의 경우, 주기적인 열기계 변형 하에서, β-Sn 위상은 높은 성형 변형의 지역에서 역학적으로 재결정됨을 알 수 있었다. 특히 패드 인터페이스 근처에서 나타났다. 그림 10에 이를 설명하고 있다. 파인 그레인의 재결정 부분은 초기 미세조직보다 더욱 의심스러운 크리프 변형(그레인 바운더리 슬라이드 혹은 크랙과 같은)을 기대할 수도 있다. 그래서 재결정된 부분은 ATC 및 열피로 수명 감소 동안의 크랙 확대에 쉬운 길을 제공한다.

플립칩 조인트의 열피로 거동은 BGA 조인트의 그것보다 평가하기 위한 많은 복잡성이 있다. 추가적으로 솔더 합금 및 UBM(under-bump metallurgy)의 선택에 의한 영향에 있어서 범프 침전 공정, 언더필 재료, ATC 테스트 조건 및 다른 사항에도 영향을 끼친다. 게다가. 플립칩 솔더 범프의 적은 양 때문에 솔더/UBM 계면 작용의 역할은 열피로 불량 메커니즘을 결정하는데 핵심이 된다. 그래서 Pb-Free 플립칩 조인트의 열피로에 많은 연구가 없었다. 스크린 테스트의 경우, 스트레인-컨트롤 된 조건 하에서의 등온선 기계 테스트가 언더필 인캡슐레이션 없이 스텐실-프린트된 솔더 페이스트을 사용해 생산된 여러 Pb-Free 플립칩 솔더 범프로 행해졌다.

Cu와 Ni UBM 양쪽에서의 Sn-0.7Cu는 공융 Sn-Pb 솔더를 포함한 모든 솔더/UBM 시스템 평가에서 최상의 기계 피로 수명이 존재했다. 그 다음 연구에서 열기계 피로 테스트(0℃~100℃)는 언더필 인캡슐레이션 없이 동일한 솔더/UBM 시스템이 실시됐다. Sn-0.7Cu 조인트는 최상의 열피로 수명이 다시 존재했었다. 깨지기 쉬운 솔더/상호금속 인터페이스를 포함하지 않은 Sn-0.7Cu 플립칩의 열피로 불량 유형은 대량의 솔더 변형이 발생할 수 있다. 이는 Sn-0.7Cu 합금이 열피로 테스트에서 다른 여타의 솔더들 중 최적의 성능을 보였음을 잘 설명할 수도 있다. 언더필로 인캡슐레이션 된 Sn-0.7Cu 플립칩 범프의 최상의 열피로 수명이 보고됐다. 5,322 사이클, -55℃~150℃에서 실험된 Cu UBM과 6,588 사이클, -40℃~125℃로 실험된 Ni UBM 실험을 거쳤다. 게다가, 여러 개의 Pb-Free 솔더를 2.55×104A/cm2, 125℃, 2.338시간으로 실험할 때 어떠한 전자 이동 불량이 여러 개의 Pb-Free 솔더 조인트에서 나타나지 않았다.

Ti/Cu/Ni UBM으로 된 상업용 SnAg 범프를 사용함으로써 Pb-Frr 플립칩 패키지는 칩 어셈블리 공정에서 한정적으로 사용된다. 열 사이클, 고온 스토리지 및 전자이동 등을 포함하여 여러 개의 신뢰성 테스트가 진행됐다. ATC 실험(-55℃~125℃, 시간당 두 개의 사이클)이 실시됐다. 그리고 범프 구조는 거의 1,500 사이클까지 떨어지지 않음을 보았다.

Pb-Frdd 솔더 조인트의 계면 반응

솔더 리플로우 시

플립칩에서 용융 솔더와 PCB 혹은 UBM의 표면 마감사이의 계면 반응은 솔더의 적당한 젖음성을 제공하기 위해, 조인트의 금속학적 접합을 위해 그리고 필요한 조인트 강도를 제공하기 위해 필수적이다. 그러나 과도한 계면 반응은 물렁한 조인트 강도 및 솔더 조인트의 장기적인 신뢰성 감퇴의 원인이 될 수 있다. 용융 솔더에 표면 마감 레이어의 침전, 인터페이스에서 IMC(Intermetallic Compound)의 공동 형성 및 IMC의 스폴링과 같은 여러 개의 계면 반응이 솔더링 동안에 확인되었다. 계면 반응이 과도하기 쉽울 때, Ni 레이어와 같은 격막 레이어 반응은 자체 미융해 및 IMC 성장을 조절하기 위한 Cu 기본 금속 위에서 진행된다. 계면 반응은 테스트 혹은 생산 현장에서의 열 노출 시 고체 상태에서 지속될 수 있다. 그러나 고체 상태에서 동역학 반응은 액상에서보다 더욱 느리다.

Pb-Free 솔더 조인트에서, 계면 반응이 공융 Sn-Pb에서보다 엄격하다는 점은 이미 잘 알려져 있다. 왜냐하면 Sn 함유량이 많고, 높은 리플로우 온도 때문이다. 일반적으로 Sn이 많은 Pb-Free 솔더는 공융 Sn-Pb보다 빠른 Cu 동역학 혹은 Ni 미용융 그리고 IMC 성장이 존재한다. Pb-Free 솔더의 많은 연구에서 최근 자체 계면 반응의 메커니즘을 이해하려는 목적으로 진행됐다. 여러 가지 중요한 요소들을 규정했다. 요소들에는 솔더 구성, 적은 합금 성분, 솔더 패드로의 솔더 볼륨 비율, 배리어 레이어 확산(두께, 침전 방법), 솔더 애플리케이션 방법(페이스트 vs 플레이팅) 및 리플로우 조건 등이 포함되어 있다.

녹았던 Sn이 리플로우 동안 표면 마감 레이어와 가장 활발하게 반응하는 금속이기에 많은 기본 금속의 미용융 및 IMC 성장은 솔더의 Sn 함유, 리플로우 온도 그리고 시간에 크게 작용한다. Cu, Ni , Fe 및 Co와 같이 적은 양이 추가되는 합금들이 IMC 성장 특성을 결정적으로 변화시킨다는 점을 흥미롭다. Pure Sn와 Cu 혹은 Ni 사이의 반응을 포함한 보고서에서, 솔더 패드에 미치는 솔더 양의 비율에 의해 IMC 성장이 중요한 영향을 끼친다는 것이 설명되었다. 솔더 패드는 주어진 리플로우 온도에서 용해되는 기본금속의 총 량을 결정한다.

확산 배리어 레이어(무전해 vs 전기도금 Ni와 같은)의 특성도 또한 그들의 계면 반응을 결정한다. 전기도금 Ni는 Sn이 많은 솔더에서 일반적으로 무전해 Ni 보다 더욱 느리게 용해되고 반응한 다. 최근에 무전해 Ni(P) 경화는 Pb-Free 솔더 조인트에서 배리어 레이어의 반응으로써 좋은 주목을 받고 있다. 이는 저가 및 단순한 공정 순서 때문이다. 그러나 Ni 처리된 계면 반응은 좀더 복잡하다. 왜냐하면 리플로우 및 고체 상태의 가열 시 Ni-Sn IMC와 Ni(P) 사이의 인듐이 많은 레이어의 형성이 만들어지기 때문이다. 계면 반응이 Ni(P)로 향상됨에 따라 인터페이스로부터의 Ni-Sn IMC 부서짐은 공통적으로 판명됐다. 리플로우 혹은 높아진 온도의 가열 시의 인듐이 많은 조성의 형성 때문이다.Ni(P) 레이어로부터의 IMC 무너짐은 결정 공정과 또한 매우 가깝게 관련이 있다. Ni-Sn-P 레이어는 Ni3Sn4와 투명한 Ni3P 사이에서 형성되고, Ni-Sn-P 표면에서 Ni-Sn IMC 무너짐이 발생하는 원인을 초래한다. Sn이 많은 솔더에 미소량의 Cu가 포함될때 IMC 무너짐은 Ni(P) 레이어로부터 덜 분리된다. 미소량의 Cu는 가능한 구조 혹은 Ni-Sn IMC 조성을 변화시킨다.

향상된 온도로 가열 시

장시간으로 향상된 온도(150℃)로 가열된 Sn-Ag-Cu 조인트의 계면 반응이 임팩트 로딩 조건 하에서 심각한 신뢰성에 영향을 끼치는 원인이 된다고 최근에 보고됐다. 이는 계면 IMC와 Cu 기반 금속 사이의 보이드 형성 탓이다. 특히, 두 번째 IMC 레이어의 Cu3Sn 성장을 통해서이다. 보이드 형성은 확산 인터페이스를 가로질러 원자 플럭스에서 불균형을 초래할 지도 모른다. 이는 Sn이 많은 솔더로부터 IMC를 통해서 확산되는 Sn 원자보다 Cu 원자가 솔더 방향으로 Cu-Sn IMC 레이어를 가로질러 빠르게 확산되는 것을 의미한다. 이러한 ‘커켄들 효과’ 형상은 원래 Zn 원자가 인터페이스를 가로질러 Cu 원자보다 빠르게 확산되는 Cu와 Cu-Zn 합금사이의 상호확산 시에 발생한다. Cu의 150℃와 관계가 있는 SAC의 가열 온도가 높아졌기에 보이드는 Cu와 IMC 사이에서 나타났다. 그리고 연속적인 가열이 증가하고, 이에 따라 보이드 레이어에 유착된다. 이러한 보이드 구조는 Pb-Free 솔더 조인트의 접합 강도를 철저하게 감소시킬 수 있다. 그러나 초기 상태에서 보이드의 존재는 랩 쉐어 혹은 볼 쉐어 테스트 같은 전통적인 기계 테스트를 이용해 문제를 찾아내기란 어렵다. 보통 느린 스트레인 속도로 진행되어서 이다. 그러나 고속 스트레인의 결과인 드랍 혹은 임팩트 테스트가 조인트 강도 감소 및 보이드의 존재를 검사하는데 효과적이라고 보고됐다.

부주의한 떨어뜨림이 발생할 가능성이 큰 모바일 가전 디바이스의 최근 확장세는 일반 가전기기에 적용되는 Pb-Free 솔더 조인트의 임팩트 관련 문제에 대해 확장된 신뢰성 기준을 요구한다.

따라서 여러 방법의 접근은 Sn이 많은 솔더 조인트의 임팩트 신뢰성 향상을 위해 제안되어 오고 있다. 확산 배리어 레이어 위의 Cu(무전해 Ni(P) 혹은 전기도금 Ni)가 배치되어 있다. 혹은 소량의 합금 원소가 SAC 합금에 추가됨으로서 IMC 성장을 조절할 수 있다.

SAC 합금 조성의 최적화 Ag 및 Cu 조성

Ag 및 Cu조성

감소한 Ag 함유의 이점은 여러 문서에서 잘보여 주고 있는데, 특히 3wt.% 미만의 Ag 함유의 경우에 커다란 Ag3Sn 플레이트의 형성을 최소화한다. 솔더 량이 적을 때, 일례로 플립칩 솔더 범프와 같은 경우에 이러한 현상이 좀 더 중요하다. 플립칩 애플리케이션에 사용되는 전기도금된 Sn-Ag 범프에서 높은 Ag 함유는 커다란 Ag3Sn 플레이트 성장의 원인이 된다. 이는 근접한 범프들과 물리적으로 자주 접촉하는 현상 발생으로 이어진다. 추가적으로, 싱글 범프 안에서 Ag3Sn 플레이트의 많은 량 일부는 기계적 특성을 심각하게 변하게 한다. 그래서 솔더 조인트의 장기적인 신뢰성에 영향을 미치거나 혹은 패키지의 신뢰성과 밀접하게 된다. 솔더 자체 함유 원소의 추출 시 높은 재료비용과 잠재적인 환경 영향을 고려함에 따라, 낮은 Ag 함유는 현재 Pb-Free 솔더를 리딩하는 카드 어셈블리에 현재 사용되는 높은 Ag 함유에 많은 도움을 준다.

Sn-Ag-Cu 합금에서 커다란 Ag3Sn 플레이트 형성의 Cu 함유 영향은 Ag3Sn 플레이트 형성에서 Ag 함융의 영향보다 덜 민감하게 나타난다. 그러나 높은 Cu 함유율이 많은 양의 Cu6Sn5 로드 형성을 이끌 수 있다는 점이 보여 졌다. 특히 Cu 경화가 솔더 조인트에 사용될 때 그러하다. 추가로, SAC 합금에서 고 Cu 함유(공융 0.9wt.% Cu보다 초과하는)는 페이스티 범위(SAC 합금의 액상과 고상 사이의 차이)를 증가시킨다. 큰 페이스티 범위가 수용되지 않을 수도 있다. 왜냐하면 솔더 조인트에서 ‘fillet-lifting’ 불량이 심각하게 증가할 수 있기 때문이다.

주석 페스트

화이트 주석(β-Sn, 정방 정계 구조)의 동소체 전환이 13℃ 미만의 온도에서 그레이 주석(α-Sn, 체적 구조)으로의 주석 페스트 변형은 고 Sn의 Pb-Free 솔더와 관련해 또 다른 심각한 신뢰성 문제를 가지고 있다. 주석 페스트의 형성은 Sn-0.7wt.%Cu의 벌크 샘플에 보고됐다. 그러나 Sn-Ag-Cu에서 거의 2년 동안 -40℃로 적용되지 않았다. 그레이 주석으로의 주석 페스트 변형이 많은 양의 변화 및 표면에서의 동시 다발적인 크랙의 원인이기 때문에, 변형 지연을 위해 Sn-Ag-Cu 합금 조성을 수정해야 한다. 이를 위해 Bi, Sb 혹은 Pb와 같은 미소 양을 추가하기도 한다. 여러 실험들을 조합해 보면, 수정된 Sn-Ag-Cu 합금 시리즈는 제안되어 오고 있다. 표준 Sn-3.8Ag-0.7Cu 솔더 페이스트가 사용되는 카드 어셈블리용으로 Sn-2.3Ag-0.5Cu-0.2Bi(wt.%)BGA 합금이 그 예이다. 합금 내 소량의 Bi 함유는 그레이 주석 변형 지연을 위해 사용된다. 그러나 Bi가 추가된 SAC 조인트의 열피로 수명은 다른 SAC 조인트와 비교해 사용되지 않고 있다. Bi의 경화성 때문이다.

미소 합금 추가

SAC 합금에 미소의 Zn를 추가하는 것은 냉각 속도에도 불구하고 커다란 Ag3Sn 플레이트의 형성을 철저하게 감소시킨다.

SAC에 함유된 Zn의 역할은 주석 모수석의 응고 동안 쿨링 감소를 통해 설명된다. 쿨링 공정에서 커다란 Ag3Sn 플레이트의 성장이 가능한 시간을 짧게 한다. Zn이 포함된 SAC는 리플로우 동안 쿨링 속도에 의해 많은 영향을 받지 않기 때문에 표준 SAC 합금을 넘는 특별한 이점을 가지고 있다. 미세구조(특히 Ag3Sn 플레이트의 성장)는 고 Ag 함유 SAC 합금을 이용할 경우, 쿨링 속도에 매우 민감하다. 게다가 Zn 함유 SAC 합금은 Cu 및 Ni 경화와 서로 다른 계면 특성을 가지고 있다. 이는 또한 SAC에 소량의 Zn(0.7wt.%) 함유는 Cu3Sn IMC 레이어의 성장을 급격하게 격감시킨다. Cu 경화와 접촉될 때 Sn이 많은 Pb-Free 솔더 조인트의 고상 애널링 동안 커켄들 보이드에 대응한다고 믿어지고 있다.

Sn-Ag-Cu 조인트의 임팩트 신뢰성 확장을 위해 Co, Fe, Ni 및 In 등 여러 가지 소량의 합금들이 제안되고 있다. 3원계 SAC합금에 소량을 추가하더라도 단점이 생길 수도 있다. 합금 조정의 어려움, 고온 융점 공정은 고온 융점 금속의 미용융, 합금의 경화 그리고 비용 상승 등이 그 문제점이다.