지난 수년간 FEM은 획기적으로 발전하였다. 과거에는 냉각 시스템, 공조 시스템, 그리고 전조등이 포함되었으며, 범퍼는 별도로 독립적으로 자동차 조립라인에서 설치가 가능하도록 설계되었다. 최근의 FEM에는 안전시스템의 작동을 위한 센서가 설치되기도 한다. 충격 시 에어백 확장시스템(Air Bag Inflator)과 연동하는 충돌 센서가 장착되고, 보행자를 보호하는 안전장치의 설치도 개발되고 있다.

자료출처 : 한국과학기술정보연구원

기술의 개요

모듈화의 정의

일반적으로 모듈화(Modulization)는 매우 넓은 의미로 해석되고 있다. 그러나 최근에 자동차에서 사용되는 모듈의 의미는 복수의 부품으로 구성되고 차량에 탑재하기 위하여 추가의 작업이 필요하지 않는 조립 전의 부품 덩어리(Module)를 의미한다. 모듈은 크게 설계 구성 모듈, 생산 공정 모듈, 그리고 공급 형태 모듈로 구분 된다.

설계 구성 모듈은 형태 모듈과 기능적 구성 모듈로 나눌 수 있다. 형태 모듈은 차량에 조립하는 차원에서 정의된 개념이고, 기능적 구성 모듈은 설계단계에서의 기능에 의해 정의된 개념이다.

생산 공정 모듈은 통상적으로 사용되는 모듈의 개념으로 조립성의 향상과 생산 프로세스의 합리화를 위하여 정의된 개념이다. 공급 형태 모듈은 부품의 구성단위에 의해 정의되는 개념으로 부품업체에서 납품되어 차량에 조립되기 직전의 형태를 말한다.

모듈화의 단계적인 발전

생산 공정의 모듈화는 1970년대에 일본에서 공정의 개선을 위해 부분적인 모듈화를 채용하면서 시작되었다. 그러나 본격적인 모듈화는 1990년대 초에 유럽에서 시장 수요의 감소에 의한 경쟁 심화에 대한 대비책으로 시작되었으며, 생산 공정의 모듈화에 의한 공정의 합리화로 수익성을 개선하는 성과를 이룬 것으로 평가되고 있다.

개발단계의 모듈화는 1990년 후반에 일본에서 시작되었으며, 개발단계에서부터 모듈화를 추진하여 부품의 통합과 기능의 융합으로 부품의 수를 줄이고, 시스템의 합리화를 기하는 새로운 형태의 모듈화로 발전되었다. 개발단계에서의 모듈화는 개발 기간을 획기적으로 단축하여 코스트 다운을 이룰 수 있게 되어 일본 자동차의 국제 경쟁력을 향상시킨 원동력이 되고 있다.

모듈화 부품

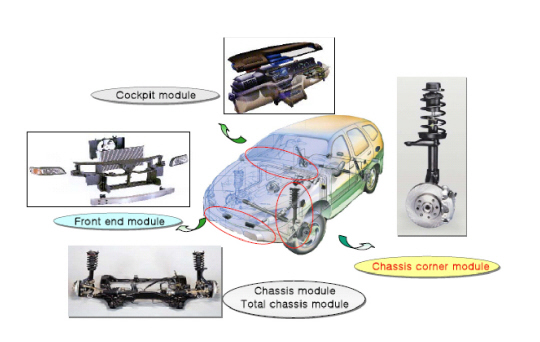

현재 자동차에 적용되고 있는 모듈화 부품으로는 프론트 엔드(Front End) 모듈, 새시(Chassis) 모듈, 현가장치(Suspension) 모듈, 운전석(Cockpit) 모듈을 비롯하여 시트(Seat) 모듈, 도어(Door) 모듈, 루프(Roof) 모듈, 연료 탱크 모듈, 배기시스템 모듈 등으로 확장되고 있다.

.jpg)

그림 1. 자동차에 적용되고 있는 모듈화 부품

프론트 엔드 모듈(FEM, Front End Module)은 자동차 앞부분의 여러 부품이 하나의 단위로 통합 개발된 모듈로, 자동차에서 큰 비중을 차지하고 있다. 조립 라인에 직접 공급되므로 자동차 조립의 간편성 및 조립품질의 향상을 기할 수 있으며, 조립 형태에 따라 Full Module, Bumperless Module, 냉각시스템 모듈로 나뉜다. FEM은 범퍼 빔(Bumper Beam), 방열기(Radiator), 응축기(Condenser), 후드 래치(Hood Latch), 오일 쿨러(Oil Cooler) 그리고 전조등(Head Lamp) 등으로 구성된다.

.jpg)

그림 2. FEM의 구성부품

연구개발 동향

FEM의 발전

FEM은 프론트 프래임 캐리어(Front Frame Carrier)와 라디에이터(Radiator), 컨덴서(Condenser), 인터쿨러(Intercooler)를 비롯한 열교환기, 팬과 슈라우드(Fan & Shroud), 헤드램프(Head Lamp), 범퍼(Bumper) 등을 하나의 단위로 통합시킨 차량의 최전방 모듈이다.

FEM의 적용으로 기존 차체의 구조물보다 더 가벼워져 조립성의 효율적인 향상이 가능하다. 통합 디자인으로 생산 공정도 간결해질 수 있고 조립성이 용이하여 완성차 조립품질의 향상도 기할 수 있다. 전면 열 교환부의 구성을 최적화하여 열 교환기 효율의 극대화 등의 효과도 얻을 수 있다.

FEM은 전조등, 보조 등, 엔진 냉각 및 열 흡수 시스템, 에어 가이드, 전자장치 및 후드 래치를 포함한 다양한 저장부품(Reservoir) 등의 설치가 가능한 프레임 구조를 갖는다. 일부 FEM은 범퍼를 포함하기도 한다.

지난 수년간 FEM은 획기적으로 발전하였다. 과거에는 냉각 시스템, 공조 시스템, 그리고 전조등이 포함되었으며, 범퍼는 별도로 독립적으로 자동차 조립라인에서 설치가 가능하도록 설계되었다. 최근의 FEM에는 안전시스템의 작동을 위한 센서가 설치되기도 한다. 충격 시 에어백 확장시스템(Air Bag Inflator)과 연동하는 충돌 센서가 장착되고, 보행자를 보호하는 안전장치의 설치도 개발되고 있다.

FEM은 모듈 중 가장 성숙된 분야이다. 주로 냉각시스템, 에어컨 컨덴서와 헤드램프로 구성되며 범퍼가 포함되기도 한다. 세계적으로 15개 부품회사가 FEM의 개발과 생산에 참여하고 있으며, 구성부품은 업체에 따라 다르다.

세계 각국의 FEM의 개발 현황

세계 최초의 FEM 개발업체인 프랑스의 대표적인 자동차 부품 업체인 Faurecia의 FEM 구성은 Carrier, Shock Absorber, Bumper, Cooling Fan System, Water&Engine Oil Cooling Radiator, Condenser, Wiring Harness, Head Lamp, 그리고 각종 Sensor 등이 포함되어 있다.

Faurecia는 FEM 기술개발의 선두 주자로 Audi에 장착되는 FEM은 알루미늄과 플라스틱 복합재료로 만들어진 하이브리드 기술이 적용되었다. 중량을 15%정도 경량화하고 우수한 기계적 성능에 의한 높은 강성과 충돌 시 우수한 에너지 흡수성을 조화시켜 보행자 보호에 대한 안전성을 향상시켰다.

.jpg)

그림 3. Audi Q7에 장착된 FEM

HBPO(Hella Behr Plastic Omnium)는 2008년에 개발된 신 모델에 고강도 철강으로 제작된 브라켓을 장착하고 SFuse(Sevral Function Stiffner)를 결합한 새로운 모듈을 개발하였다. 이 모듈은 25% 경량화를 이루었고, 조립시간을 40% 단축하였다. 충돌 시 충격에너지의 30%를 흡수하고, 보행자가 차량의 보닛 위로 미끄러지도록 설계되어 2010년에 발효되는 EU의 보행자 보호규제인 2004/102/EC를 만족한다.

FEM에 적용되는 신소재

Denso의 신형 FEM은 기존 FEM과 비교하여 알루미늄, 마그네슘 등의 경량 금속을 사용하여 30%의 소형화와 20%의 경량화를 달성하였다. 공조 콘덴서용 에어 닥트를 추가하여 엔진 룸의 온도를 5℃ 낮추어 압축기의 동작 에너지를 13% 감소시켰다.

자동차의 앞부분은 가장 무거운 요소를 가지고 있기 때문에 계속적인 경량화 노력이 필요하다. 엔진 캐리어를 포함한 FEM은 일반적으로 금속 박판 및 충돌 시 충격을 흡수할 수 있는 FRP(Fiber Reinforced Plastic)으로 제작된다. 이러한 Hybrid 구조는 독일의 Bayer에 의해 개발이 주도되었으며, 부품의 강성을 강화하고 통합성을 향상시켰다.

GE에서 개발한 FEM용 첨단재질은 철판과 수지를 합성한 Hybrid 재질로 PSH(Pressure Sequence Hydroforming)공정에 의해 공차를 최소화하고 경량화를 도모하였으며, 사출공정에서 금속과 수지의 높은 접합강도를 위하여 SmartLok 접합기술이 적용되었다.

최근에 개발된 플라스틱 복합재료는 Hybrid와 같은 성능을 갖으면서 중량과 비용의 감소 측면에서 더 우수하다. Rhoida Polyamide에 의해 개발된 강화 Polyamide 6로 제작된 FEM은 중량이 20% 감소되었고 원가를 15% 줄인 성과를 달성하였다.

보행자 보호 정책

EU의 보행자 보호법

유럽의 보행자 사고의 54%는 전방 충돌에 의해 발생한다. 보행자 보호를 위해 제정된 안전 규정에 의하면 2005년 10월 이후에 생산되는 모든 자동차는 이 규정을 만족시켜야 하며, 2010년에는 이 규정이 더욱 강화될 것이다.

SAVE-U(Sensors and System Architecture for Vulnerable road Users)는 2002년에 시작된 프로젝트로 다양한 차원에서 안전을 제공하는 통합 접근 방식에 의한 안전시스템이다. 모든 유형의 충돌을 회피할 수 있는 플랫폼을 개발하여 2010년까지 충돌로 인한 사고를 50% 줄이는데 목적이 있다.

보행자 보호를 위한 안전장치의 개발

독일의 Adam Opel社는 2006년 Corsa의 FEM에 하부 Bumper Stiff를 장착하여 충돌 시 하중을 분산시키고 보행자 무릎에 가해지는 충격의 감소를 도모하였다. Faurecia社의 FEM 모듈화는 기능의 통합, 경량화, 품질관리, 생산시간과 비용의 절감 등 자동차 회사들의 계속되는 요구에 부응하기 위한 것이다. Faurecia는 복합재료를 사용한 FEM과 캐리어의 세계적인 선두주자로 특히 유럽시장에서는 자동차의 감성품질, 공기역학 성능에 추가하여 안전의 향상을 기하기 위한 범퍼와 엔진 냉각 팬 시스템의 개발을 선도하고 있다.

Calsonic Kansei社는 단순한 구조와 경량화로 조립성이 용이하도록 설계하였다. 부품 수를 줄이고 부품의 일체화, 부품의 내장화로 중량과 비용을 절감하였고, 충돌 시에 차량과 보행자를 보호 할 수 있도록 설계되었다.

연철(Malleable steel)과 같이 에너지를 잘 흡수하는 재질이 2010년부터 적용되는 보행자와 탑승자의 수동 안전 규정의 EC의 2단계 규제를 만족할 수 있는 재질로 꼽히고 있다. Valeo社에서 개발한 Safe4U는 능동적인 보행자 보호 장치로 충돌 시에 FEM의 상부를 100밀리 초 이내에 후진시켜 보행자와의 안전거리를 확보하여 보행자를 보호하도록 설계되어 있다.

.jpg)

.jpg)

.jpg)