반도체 산업은 지난 20여년 간 국가 기간산업으로 중요한 역할을 해 왔으나, 모든 반도체 기업과 마찬가지로 반도체 미세화 기술은 한계에 다다르고 있다. 차세대 리소그라피 기술로는 무수한 많은 기술이 제안되었지만 양산성이 있는 기술로는 EUV 리소그라피가 유일한 대안으로 고려되고 있다. 그러나 계속 양산적용이 연기되어 EUV 기술마저도 진입 시기를 놓칠 수 있는 위기에 선 현재, 본 기술에 대한 면밀한 모니터링이 필요하다.

EUV 리소그라피가 차세대 양산 기술로 자리 메김 하려면, 관련 전방기술 및 후방기술이 완벽히 준비되어야하며, 이를 사업화에 적용할 수 있는 기업들의 육성도 필요하다. 그러나 최첨단 기술에 대한 제한된 수요와 막대한 개발비의 부담으로 독과점 형태의 산업구조가 예상되는 바, 아주 정밀한 예측과 계획에 따른 관련 산업 육성책이 필요하다.

서 론

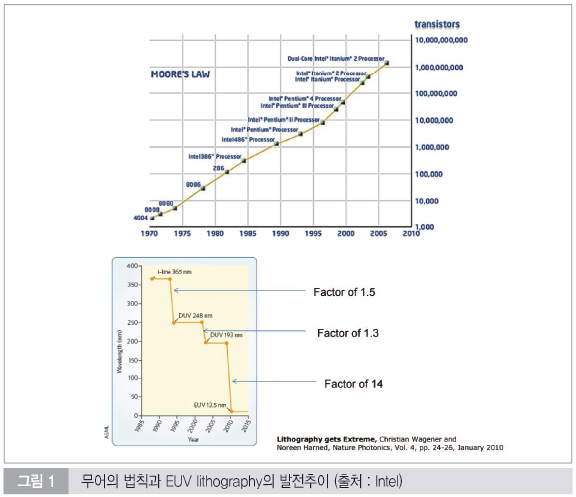

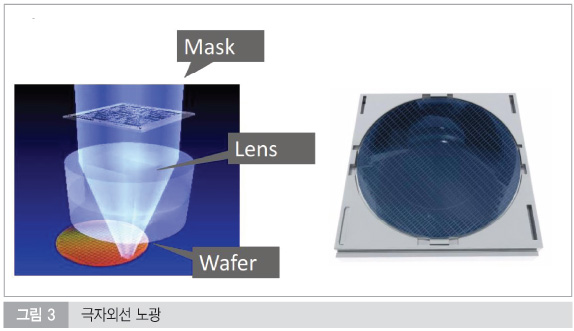

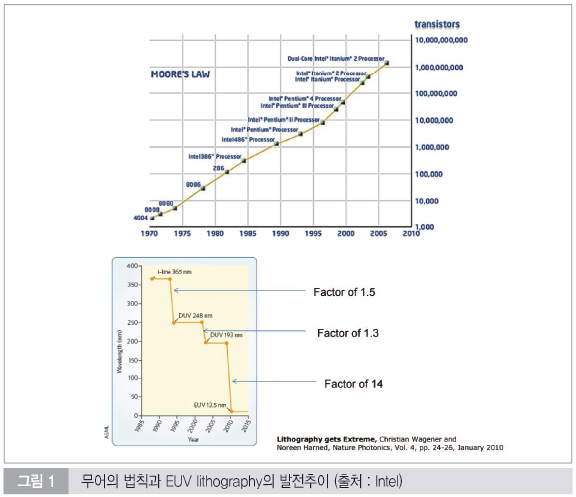

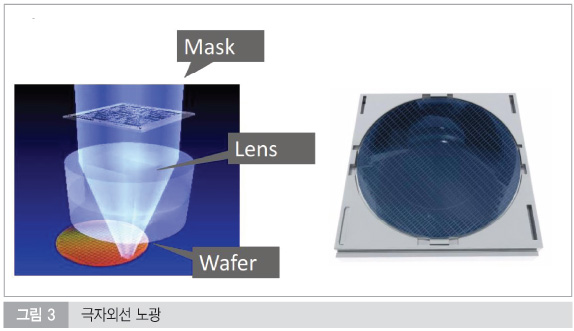

반도체 산업은 Top-down 나노기술의 시발점이 되었으며, 그 핵심 기술은노광(lithography) 기술이다. 이미 오래전부터 반도체 소자의 집적도 한계가 거론되곤 하였지만 꾸준한 노광기술의 개발로 현재 20㎚급의 반도체 소자기술이 확보되었다. 그러나 더 이상의 집적화를 위해서는 기존 기술과는 전혀 다른 극자외선 노광기술(Extreme Ultra Violet Lithography: EUVL)을 도입하여야 하는데, 아직 여러 가지 기술적인 문제로 인해 양산 도입이 지연되고 있다. 그러나 이 기술이 반도체 산업 그리고 더 나아가서 전자산업에 미치는 영향이 지대하여, 각국 간의 기술경쟁이 치열하다.

ITRS(International Technology Roadmap for Semiconductors) 2013 자료에 따르면, EUV lithography(EUVL)는 19㎚ 이하의 선폭을 갖는 메모리 반도체 양산공정에 적용될 가능성이 가장 높은 차세대 반도체 노광 기술이다. EUVL은 기존 ArF lithography와 달리 공기를 포함하는 대부분 물질에서 흡수율이 높은 13.5㎚㎚의 빛을 이용하기 때문에 투과형 광학 시스템 대신 반사형 광학 시스템과 진공 환경을 요구한다. 따라서 EUV 마스크의 기본 구조는 EUV광에 대하여 높은 반사율을 갖는 multilayer mirror와 patterning을 위한 absorber로 구성된다. 이러한 마스크 구조와 짧은 노광 파장으로 인해 EUV 마스크는 defect에 대해 매우 민감하며, 공정의 수율 향상을 위해서는 defect의 효과적인 관리가 필요하다. 이를 해결하기 위해 defect를 검출하는 inspection 장비의 개발이나 클리닝 등의 defect 제거 기술 개발, EUV pellicle 제작 등에 대한 연구가 진행 중에 있다. 미국은 SEMATECH-Albany Nanotech을 중심으로 관련 장비(계측, 검사장비 등) 개발 및 표준화를 선도하고 있으며, 유럽은 유일한 극자외선 노광장비 개발사인 ASML의 기술을 기반으로 둔 벨기에의 IMEC이 가장 선두주자로 나서며 각국의 연구개발 활동이 치열하다.

국내에서도 몇몇 연구개발 프로그램이 진행 중이고, 소자 기업에서는 ASML로부터 pre-production 노광장비를 도입하여 기술개발을 하고 있으며, 국내 장비회사에서는 대학과 협력하여 관련 검사장비, 소재 등을 개발하기 시작하고 있다. 그러나 아직도 기술선점을 위한 IP확보 전략과 이를 위한 해외 첨단기술 정보의 확보가 중요한 시점이다. 본고에서는 ▶ EUVL용 마스크 소재 기술 ▶ EUV 마스크 오염방지(펠리클) 및 Actinic 검사기술 ▶ EUVL용 레지스트 기술 등의 분야에 대해 중점적으로 다룬다.

국내외 기술개발 현황

가. 극자외선 노광기술 개발 현황

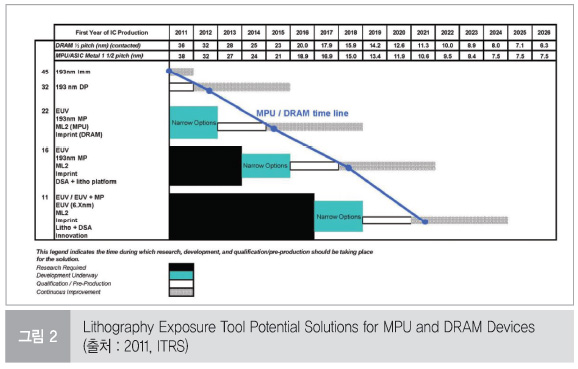

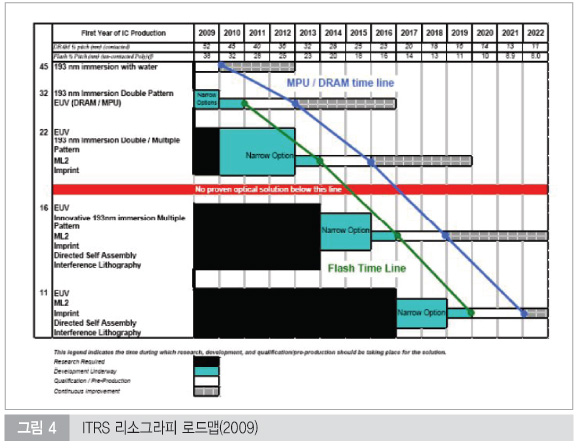

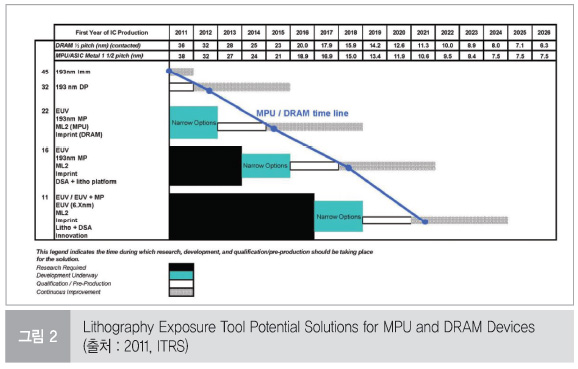

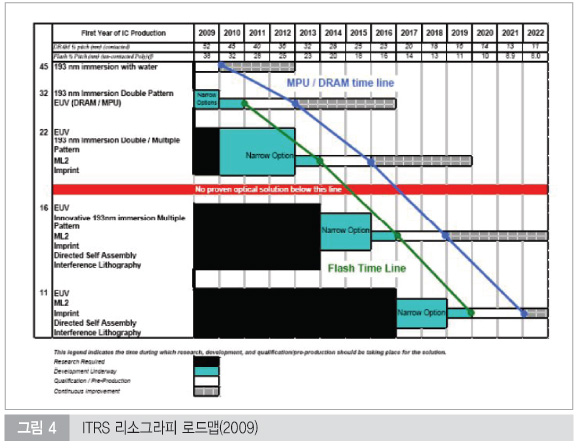

극자외선(λ=13.5㎚) 노광공정이 실제 소자 생산에 적용되는 시점은 2011 ITRS 발표에 따르면 DRAM Half pitch 기준으로 32㎚에는 193nm immersion double patterning 기술이 가장 접합한 기술로 평가 하였으며, 22㎚ 이후에 적용 가능성이 가장 높은 기술로 평가하였다. EUVL 개발 진행 현황을 보면 exposure tool 제조회사의 선두 업체인 ASML에서 제작한 beta demo tool인 NXE:3300이 생산되어 삼성전자, 하이닉스, Intel, TSMC 등 반도체 회사에 판매되어 평가가 진행되고 있으며, 세계에서 가장 규모가 큰 SPIE, EUV symposium 학회에서도 EUVL을 적용하여 패터닝한 결과를 계속해서 발표하고 있다.

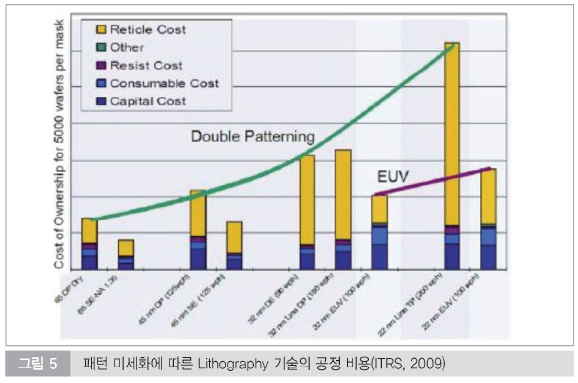

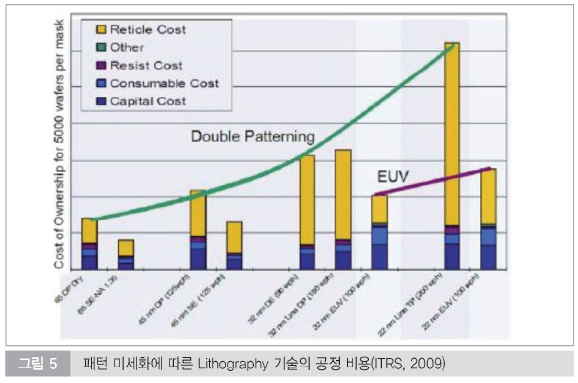

그러나 아직까지도 극자외선 노광공정이 대규모 양산에 적용되기 위해서 반드시 해결해야 할 여러 문제가 숙제로 남아 있는 현실이다. 신뢰성 있는 고출력 광원 개발과 해상도-감도-LER 특성을 동시에 만족시키는 감광제 개발, 무결함 마스크의 개발, 공정 중 결함 방지를 위한 reticle protection 기술 개발, optics 오염 방지를 통한 lifetime 증가 기술 개발은 극자외선 노광 공정의 양산 적용을 해야 해결해야 할 가장 중요한 문제이다. 이러한 여러 가지 문제를 가지고 있음에도 불구하고 극자외선 노광기술의 개발이 가속화되고 있는 이유는 현재 양산에 적용 되고 있는 193㎚ immersion double patterning 기술에 비해 EUV 리소그라피 기술의 공정비용이 훨씬 저렴하기 때문이다. 이러한 이유로 전 세계적으로도 SEMATECH, IMEC과 같은 consortium 형태로 대학, 기업, 연구소가 협동으로 이러한 문제점을 해결하기 위해 연구가 한창 진행 중이다.

그림 6은 현재 ASML社에서 생산되고 있는 NXE:3300 모델이다. 그림 6에서 볼 수 있듯이 EUV 노광장비는 이전기술과 확연히 다른 구조를 지닌다. 기존의 193㎚ 리소그라피 기술은 투과형 광학계를 가지고 있어서 광학계를 일렬로 정렬하여 마스크의 패턴을 웨이퍼로 전사하였으나, EUV 노광장비는 반사광학계를 사용하기 때문에 투과형 광학계를 사용하지 못함으로 인해서 발생하는 다양한 문제점이 있다.

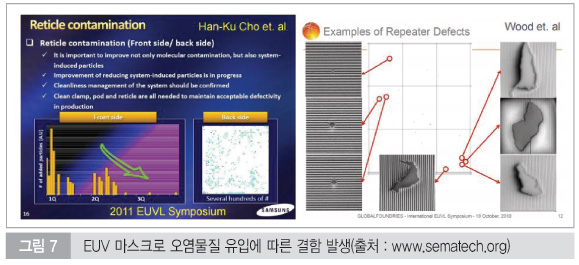

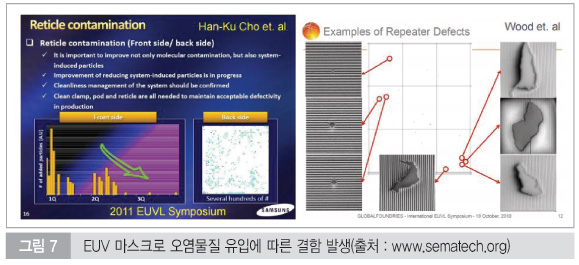

극자외선 노광기술의 문제점 중에 시급히 해결해야 될 문제로 마스크로의 오염물질 유입을 들 수 있다. 그림 7에서 볼 수 있듯이 마스크 뒷면에 존재하는 오염물질이나 장비내부에 존재하는 파티클들이 미세패턴이 있는 마스크의 앞면으로 유입됨으로써 여러 가지 패턴 결함을 발생 시킨다. 이 문제는 현재 EUV 연구 그룹에서 가장 주목받고 있으며 펠리클의 연구의 필요성을 역설하고 있다. 극자외선 노광공정용 펠리클의 개발이 이루어졌을 때 이러한 오염물질 유입으로 인한 결함 발생을 현저히 낮출 수 있다.

나. 극자외선 펠리클 기술 개발 현황

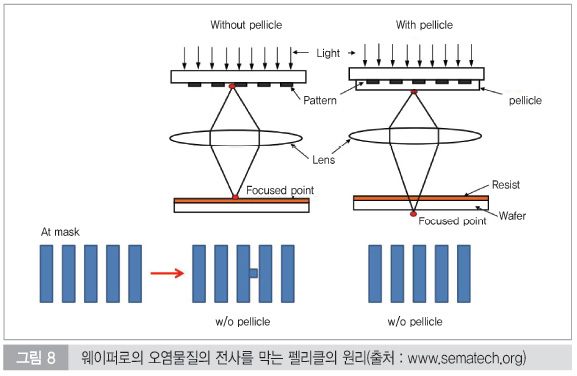

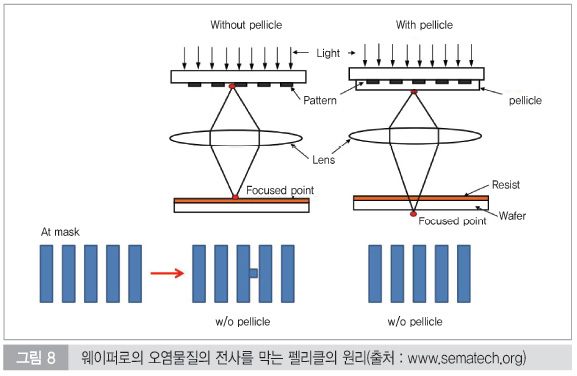

반도체 공정에 있어서 웨이퍼에 패턴을 전사할 때 사용하는 패턴의 원판을 마스크(mask)라고 하는데 이 마스크를 오염물질로부터 보호하는 보호막을 펠리클 이라고 한다. 그림 8에서 볼 수 있듯이 펠리클은 마스크와 일정한 거리를 두고 보호막을 형성하며, 보호막에 오염물질이 생기거나 오염입자가 앉더라도 이러한 종류의 결함물질들이 웨이퍼로 패턴형성을 방해하지 않게 한다. 웨이퍼로 전사되는 빛은 마스크로 초점을 맞추어 노광을 진행하기 때문에 일정한 거리로 떨어져 있는 펠리클에 오염물질이 앉더라도 이것은 초점이 잡히지 않아 사용자가 만들고자 하는 패턴의 크기에 영향을 미치지 않게 하여 불량 패턴의 형성을 줄일 수 있는 고가의 제품이다. 이러한 펠리클은 현재까지의 ArF immersion 리소그라피 기술까지는 제작에서의 문제가 발생하지 않았다. 그러나 EUVL 노광 공정에 기존의 펠리클 적용 시 유기물질로 되어 있어 EUV 광원이 펠리클에 흡수되어 버리는 문제점이 발생하며, 높은 에너지로 인해 막 자체가 손상 된다. 이러한 문제가 발생함으로 인하여 펠리클 없이 공정을 진행하기 위한 여러 대안책이 연구되었으나 오염물질을 완벽히 차단하기 어렵다고 판단되어 EUV용 펠리클 개발이 필요하다는 입장이 설득력을 얻고 있다.

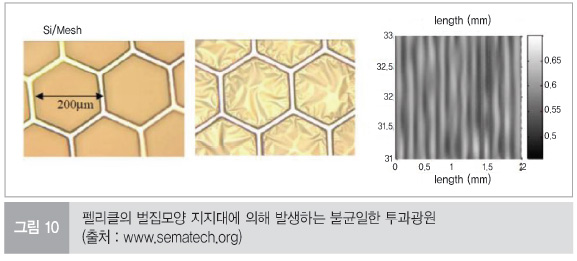

그림 8과 같이 EUV 마스크에 펠리클을 사용할 경우 오염물질로 인한 웨이퍼 패턴상의 결함 생성은 막을 수 있다는 장점을 가지고 있지만, EUV 파장은 모든 물질에 쉽게 흡수가 되기 때문에 EUV 펠리클은 초박막(<50㎚) 구조로 제작되어야 한다. 그러나 이런 초박막 구조의 멤브레인을 6인치 크기로 제작하는 것은 매우 어려워 다양한 지지체 구조를 보강제로 활용하는 방안도 제안되고 있다. 초박막 구조의 펠리클의 약한 강도를 보완하기 위해 벌집구조 형태의 지지대를 보강제로 활용을 하려고 하고 있는데 이러한 구조 또한 투과된 빛의 불균일함을 가져오는 문제점이 있다. 때문에 이러한 투과균일도 검사와 진공상태에서의 강도 측정, 펠리클 위의 오염물질 및 펠리클의 낮은 투과도가 유발하는 패턴크기 변화 측정 등 다양한 평가가 필요하지만 아직 국내에서는 펠리클 평가 및 검사기술이 개발되지 않고 있는 실정이다.

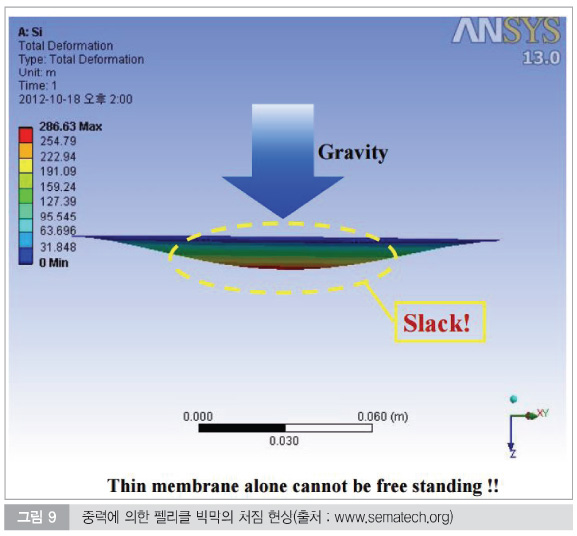

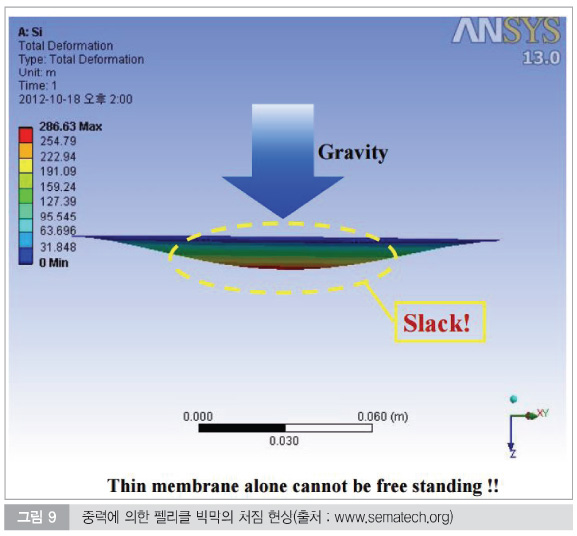

그림 9에서는 EUV 펠리클의 여러 가지 문제점들을 보여주고 있다. 첫 번째로는 펠리클 자체무게에 의한 박막 처짐 현상이다. 펠리클은 매우 얇은 박막으로 제작되기 때문에 중력에 의한 처짐이 발생하는데 이 박막의 처짐 현상으로 인해 펠리클 막이 마스크 패턴에 맞닿게 되어 펠리클의 역할을 하지 못하게 되는 문제가 발생한다. 따라서 박막의 무게에 따른 처짐 현상도 고려해야 될 요소 중 하나이다.

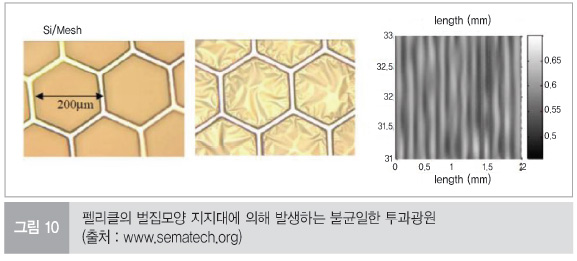

펠리클의 약한 강도를 보완해주기 위해서 벌집모양의 지지대를 사용을 하게 되는데 이 지지층이 또한 EUV광원을 흡수해서 투과한 광원의 불균일성을 유발한다. 투과한 광원의 불균일함은 웨이퍼 크기의 변형을 가져오는 인자의 하나로써 투과한 광원의 균일도를 높여서 문제를 해결해야할 과제를 안고 있다. 따라서 이러한 불균일함이 패터닝에 어떻게 영향을 미치는지에 대한 검사장비 개발이 필요하다.

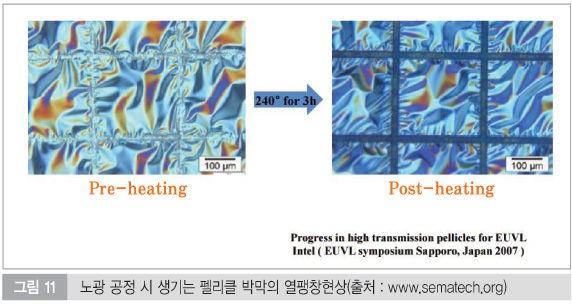

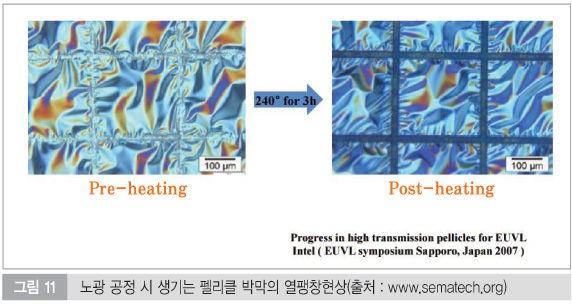

또한 EUV 펠리클은 얇은 박막으로 제작되기 때문에 노광공정이 진행되면 열팽창에 의한 박막의 주름을 생성하게 되는데 이러한 주름도 패턴에러를 유발하게 된다. 열팽창에 의해 생기게 되는 주름은 투과하는 광원에 대한 상대적인 박막의 두께를 불균일하게 하고 이것은 EUV광원의 투과도에 영향을 미치게 되어 패턴에러를 유발하게 된다. 마스크의 패턴의 길이가 같다고 할지라도 투과된 빛의 양이 적으면 패턴이 작아지는 현상이 나타나기 때문에 이러한 문제도 측정 및 평가가 이루어져야 한다.

다. 극자외선 마스크 검사기술 개발현황

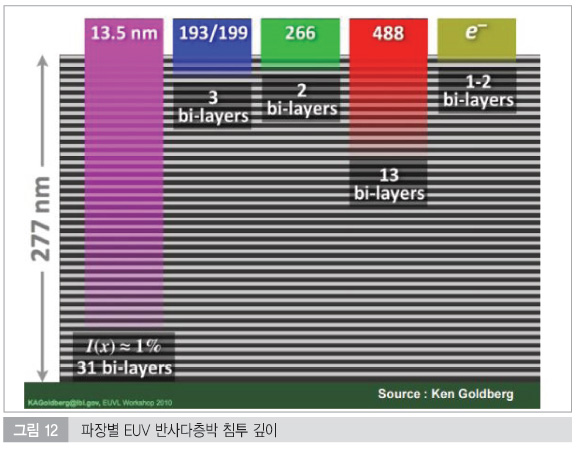

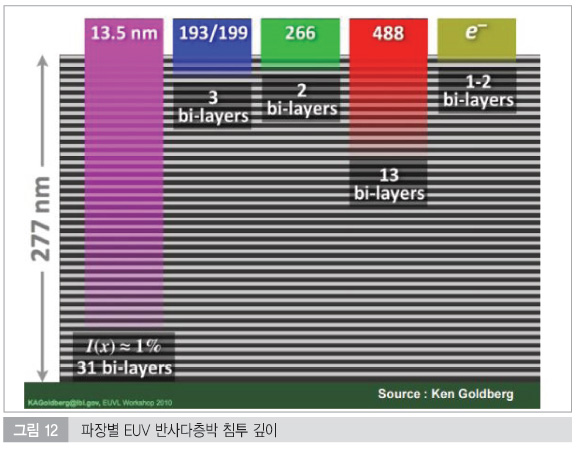

극자외선 마스크뿐만 아니라 극자외선 펠리클의 성능은 노광파장과 같은 파장으로만 정확한 검사가 필요하다(이를 Actinic 검사기술이라 부른다). 이는 다른 파장에서는 펠리클이 장착된 마스크의 이미지 전사특성을 알아낼 수가 없기 때문이다. EUV 마스크는 다층박막의 계면에서의 부분적인 반사광이 보강간섭을 하는 Bragg reflection하도록 인위적으로 적층한 주기적인 다층 구조체를 기반으로 하기 때문에 노광파장과 같은 파장으로만 광학적인 특성을 알아낼 수 있으며, 다른 파장과는 달리 penetration depth가 깊어 다층박막 내의 결함구조 또한 노광파장으로 검사를 해야만 정확한 검사를 수행할 수 있다.

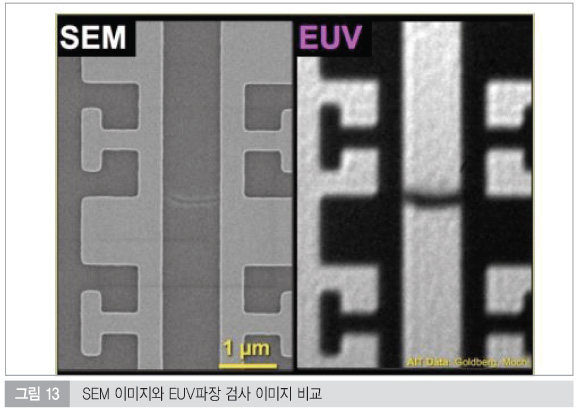

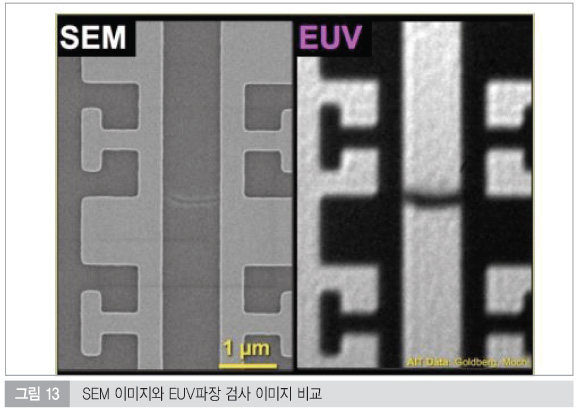

그림 13에서 볼 수 있듯이 동일한 마스크의 패턴위에 이물질이 발생하였을 때 SEM 이미지에서는 오염물질로 인식하고 EUV파장을 이용한 이미지에서는 오염물로 인식되지 않는 현상이 발생하는데 이것은 검사광원과 오염물질의 상호작용의 차이에 의해 나타난다. 다시 말하면 그림 13에서 나타난 오염물질은 E-beam 검사광원에서는 흡수를 잘 일으키지만 EUV광원에서는 투명한 물체이기 때문에 측정한 이미지가 다른 것이다. 이와 같이 검사파장이 달라지면 측정하는 이미지도 달라지는데 이러한 검사결과의 차이점이 actinic 검사기술이 필요한 이유이다. actinic 검사기술은 마스크위의 오염물질이 정확히 EUV 파장에 대해 어떠한 영향을 미치고 이것이 노광 공정 시 문제가 되는지에 관한 평가를 할 수 있는 장점이 있다. 이러한 actinic 검사기술의 필요성은 나날이 강조되고 있지만 EUV 광원의 개발 자체가 어렵고 기술도 개발초기 단계라 아직까지 많은 경험이 없는 상황이다.

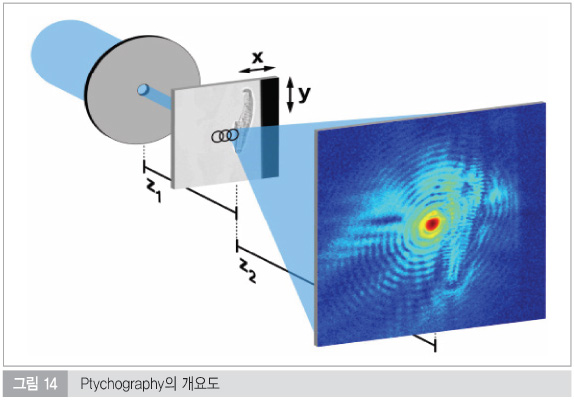

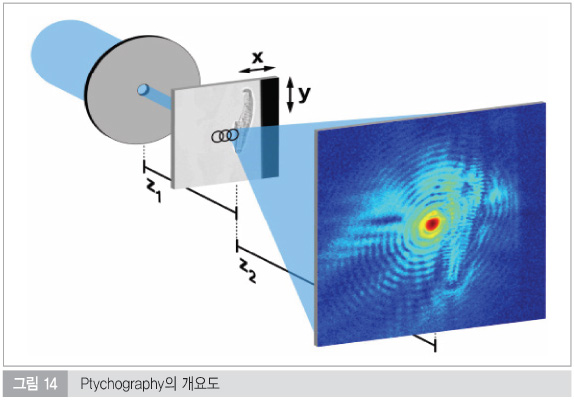

순차적으로 여러 장의 회절이미지를 겹쳐서 확보한 다음 한부분의 재구성된 기반으로 순차적으로 이미지를 Reverse Fourier Transformation으로 재구성해내는 타이코그라피에 기반을 둔 기술은 일정부분에 해당하는 이미지를 알고 이미지를 재구성해내기 때문에 일반적으로 개별적으로 이미지를 재구성하는데 걸리는 시간에 비해 수천 배 빠른 속도를 지닌다. 회절광 이미징 기술의 단점중 하나인 작은 Field of View(관측범위)를 수백 배 늘일 수 있다는 장점을 가지고 있다.