완전한 제거는 어려워… 보이드 소형화는 가능

파인 피치의 경우, 솔더 브릿지 현상 경계해야

가스 보이드는 처음에는 존재하지 않았지만, 용융 금속에 형성될 수 있으며, 압력이 감소함에 따라 점점 더 많은 핵 생성 부위를 이용할 수 있게 되고, 가스 거품을 생성 및 방출할 수 있게 된다. 진공 리플로우로는 솔더 접합 완전하게 보이드를 제거할 수 없다. 진공 리플로우 공정은 솔더 접합부 브릿지 형태로 영역 어레이 솔더 접합부에 결함을 유발할 수도 있다. 공정 전반에 걸쳐 작은 보이드가 만연하게 된다. 소수의 보이드가 큰 보이드로 병합되어 시스템을 빠져나갈 수 있는 반면, 다른 보이드는 접합부에 갇혀 있을 수 있다. 진공 리플로우 공정에서는 보이드가 커지지만, 대기압이 복원되면 다시 줄어들게 된다.

보이드는 솔더 접합부의 열적 특성과 기계적 특성에 영향을 미치므로 솔더 상호 연결의 신뢰성에 영향을 끼친다. 특히 자동차 부문에서는 다양한 전자 제어 모듈의 솔더 보이드를 가능한 최소의 수준으로 감등(減等)할 것을 요구하고 있다. 보이드를 줄이기 위해 수행된 초기의 연구 노력에는 리플로우 프로파일, 페이스트 증착, 페이스트 합금 조성, 스텐실 애퍼처 및 두께 등을 변화시키는 작업이 포함되었다. 이들이 제공하는 다양한 이점으로 인해 BGA 패키지는 모든 산업분야에서 일반적으로 사용되고 있다. 이들 사항은 또한 보이드 문제를 처리하는 경향이 있다. 본 연구는 진공 리플로우 프로세스가 area array 솔더 접합부의 보이드를 완화하는 데 도움이 될 수 있는지 확인하기 위해 수행되었다. 연구의 테스트 매개변수는 주로 진공 압력 수준과 진공 체류 시간에 중점을 두었다.

실험은 진공 상태에서 보이드의 거동을 조사하기 위해 벤치탑 오븐에서 수행되었다. 테스트는 인라인 대류 진공 리플로우 오븐에서는 불가능한 보이드를 빼내기 위해 응고된 샘플을 진공 상태에서 다양한 압력 레벨으로 수행하였다. 테스트 보드는 비교 분석을 위해 리니어 램프의 피크-리플로우 프로파일이 적용된 대류 리플로우 오븐에서 어셈블리되었다.

전자 산업계 어셈블리 프로세스에서 중요한 단계 중 하나는 리플로우 솔더링 구간이다. 솔더 접합부를 형성하는 리플로우 프로세스는 솔더 페이스트와 솔더 구체를 녹이는 열 전달로부터 시작하여 가스 기포의 형성 및 유착이 뒤따른다. 이때 생성되는 기포는 플럭스 가스 방출, 솔더 페이스트 솔벤트/고체의 휘발, PCB 또는 부품의 습기로 인해 형성될 수 있다.

보이드는 응력/변형을 견디는 솔더 접합부의 능력을 저하한다. 응력/변형은 열적 사이클링 동안 PCB와 부품의 CTE 불일치, 진동 또는 낙하 충격으로 인해 발생하고, 상호 연결의 기계적 견고성을 손상한다. 솔더 접합부는 디바이스 회로의 고장을 방지하기 위해 동작 중에 PCB로 전달된 열을 분산시키는 데 도움이 된다. 전달되는 열의 양은 솔더 접합부의 단면적에 의해 결정된다. 보이드의 존재는 솔더 접합부의 초기 체적을 유지하기 위해 스탠드오프 높이를 증가시킬 수도 있으나, 면적이 더 작아질 수도 있어서 상호 연결의 열 성능에 영향을 미칠 수도 있다.

보이드, 가스 및 증기 기포의 핵 생성은 리플로우 공정에서 피할 수 없지만, 결과적으로 솔더 접합부에서 이들을 방출하여 구조적 무결성 및 열 전도 성능을 갖도록 보이드 분포를 관리하는 것이 필요하다. 이는 시스템의 외부 압력을 내려 차압을 증가시키고, 기포의 성장 및 이동을 촉진하는 진공 솔더링으로 알려진 프로세스를 통해 최종적으로 기포를 배출함으로써 가능하다. 일반적으로 작은 기포가 합쳐져 큰 기포를 형성하고 결국 자유 표면(free surface)의 용융 금속에서 빠져나간다. 용융 금속에서 기포의 움직임은 진공 공정 동안 흐름 저항이 감소하고 부력이 증가하기 때문에 일어난다. 또한, 진공은 환원 분위기를 촉진하여 부분 산소압(partial oxygen pressure)을 낮춘다. 줄어든 산소 부분압은 플럭싱 반응으로부터의 기체 부산물을 감소시켜 생성된 보이드의 양을 줄일 것으로 예상된다. 이로 인해 솔더 접합부에 갇힌 가스 부피가 감소한다. 진공 리플로우 프로세스의 효과와 솔더 접합부 보이드에 미치는 영향에 관한 보고서는 이미 문서화되어 있다.[1][2][3][4][5][6][7]

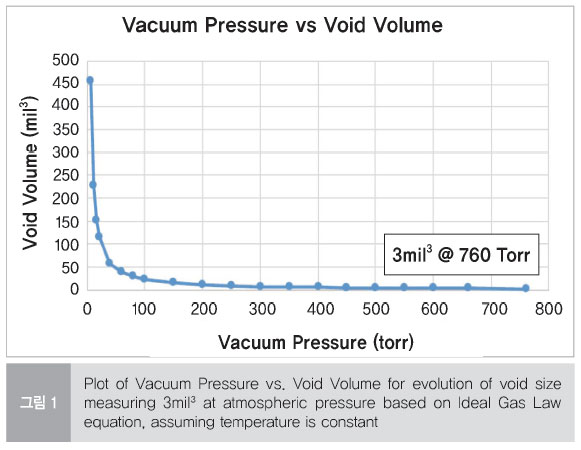

SnAgCu(SAC) 솔더 접합부의 경우, 솔더 페이스트 주변부는 국부 온도가 217℃에 도달하면 녹기 시작하여 매끄러운 표면을 형성하고 접합부 내부에서 형성된 가스는 기포로 갇히게 된다. 가스 기포와 주변 환경 사이에 압력차가 발생하면 이상 기체 법칙(理想氣體法則, Ideal Gas Law)에 따라 기포는 PV = nRT 방정식으로 팽창한다. P는 주변 환경 압력, V는 보이드의 부피, n은 보이드 기체 분자의 몰수, R은 이상 기체 상수, T는 온도이다.

초기 크기가 작은 기포의 팽창은 일정한 온도의 진공 상태에서 평가되었다. 기포는 움직이지 않는 액체에서 구형 대칭으로 성장한다고 가정했다. 보이드 크기와 환경 압력 사이의 관계는 이상 기체 법칙을 사용하여 결정할 수 있다. 일정한 온도에서 PV는 일정하므로 보이드 부피는 압력에 반비례한다.

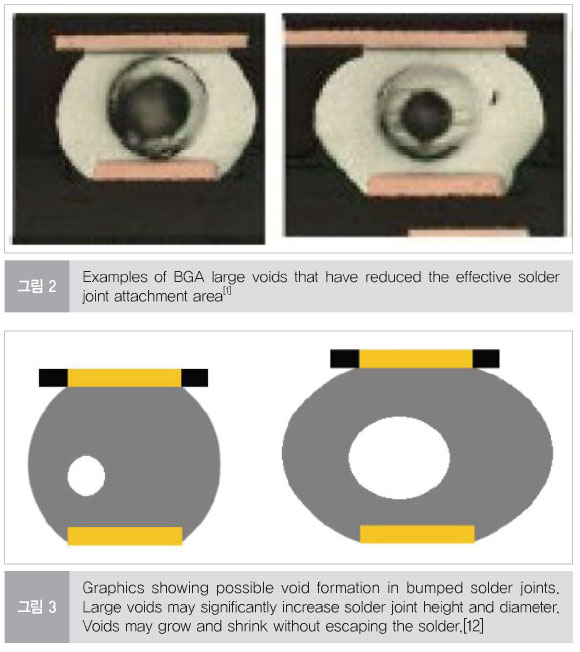

예를 들어 그림 1에서 볼 수 있듯이 1대기압(760Torr)에서 3mil³의 작은 보이드는 150Torr에서 15mil³, 20Torr에서 114mil³, 5Torr에서 456mil³로 팽창할 수 있다. 이는 실제 보이드 크기를 나타내지 않을 수도 있지만, 이전 연구에서는 BGA 솔더 접합부가 거대한 보이드를 가짐으로써 단면적이 감소한다는 점을 보고했다(그림 2 참조).

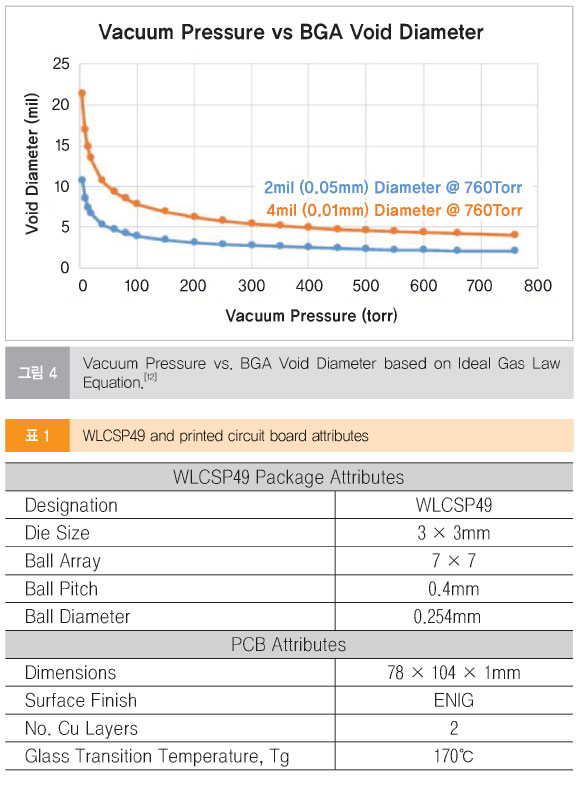

BGA 솔더 접합부에서 형성된 가스 보이드는 PCB 또는 부품 패드 근처에서 관찰되거나 혹은 작은 표면적(부피 비율)을 가지고 있는 구형 형상의 벌크 솔더에 떠 있다.[8] 때로는 가스 기포가 전체 솔더 접합부 높이를 채울 정도로 성장한다. 액체는 비압축성이므로, 솔더 접합부의 직경이 늘어나 모든 방향으로 성장하는 기포를 수용하기 때문에 보이드가 솔더 접합부 경계와 접촉하여 빠져나가는 일이 거의 없다(그림 3[9], [10] 참조).

진공 리플로우 공정 동안, 인접한 솔더 접합부가 큰 내부 가스 기포를 충분히 수용하기 위해 확장되면 서로 접촉할 수 있다.[11],[12] 이는 부품의 피치에 따라 결정되는데, 솔더 접합 브릿지 현상을 초래할 수 있다. 이상 기체 법칙을 사용하고 내부 보이드 성장이 있는 구형 솔더 접합부를 시뮬레이션하면 진공 적용이 솔더 접합부 크기에 상당한 영향을 미친다는 것을 알 수 있다. 그림 4에 표시된 것처럼 보이드는 대기압에서 100Torr 진공까지 원래 크기(직경)의 2배로 커지고, 5Torr 진공에서는 5배로 성장한다. 대부분의 BGA 애플리케이션이 직경 30mm 이하의 솔더 구체를 사용한다는 점을 고려하면 진공 압력 하에서 보이드 부피가 솔더 부피의 대부분을 차지한다는 점은 명백하다.

그림 4를 통해 추론할 수 있듯이, 진공을 적용하기 전에 초기 보이드 크기가 비슷하다면 미세 피치의 작은 솔더 접합부가 더 큰 피치의 큰 접합부보다 브릿지 현상에 더 취약하다는 것을 알 수 있다. 진공 적용 시 보이드의 풍선 효과로 인해 용융 솔더 접합부가 솔더 접합부를 팽창하여 인접한 접합부와 물리적으로 접촉할 수 있다는 것을 알 수 있다. 대기압으로 복원된 후에도 솔더 접합부가 원래 위치로 돌아가거나 브릿지 상태를 유지할 수도 있다.[13]

기포의 성장과 거동을 정량적으로 검증하고 조사하는 유일한 방법은 진공 상태에서 다양한 매개변수를 사용하여 일련의 실험을 수행하고 데이터를 표준 리플로우 오븐의 결과와 비교하는 것이다.

실험에 사용된 진공 리플로우 테스트 보드는 ENIG 표면 마감처리되었다. 크기는 78mm × 104mm이고 두께는 1mm이며 2개의 신호 레이어를 지녔다. 본고의 초점인 WLCSP(웨이퍼 레벨 칩 스케일 패키지) 실장 공간 외에도 QFN(Quad Flat No-Lead), LGA(Land Grid Array), SMR(Surface Mount Resistor) 및 D2PAK MOSFET 디바이스 유형에 대한 풋프린트가 포함되어 있다. 부품과 보드의 속성은 표 1에 나와 있다.

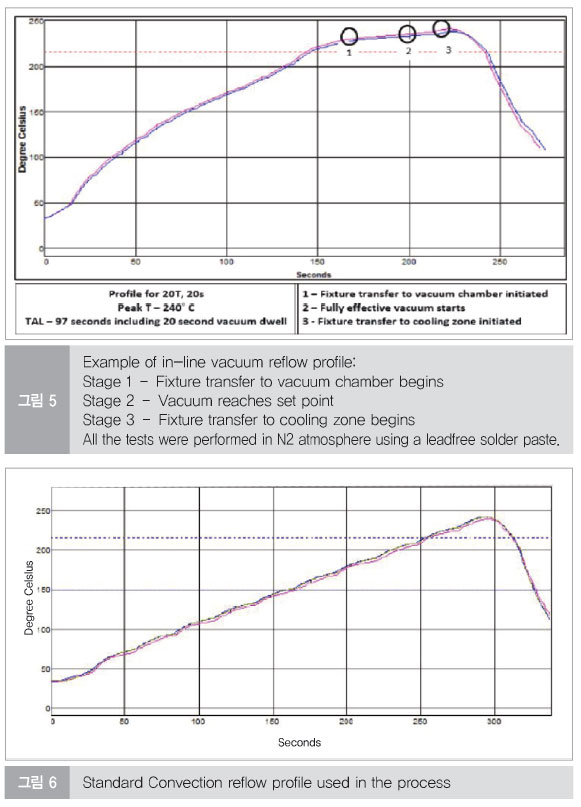

테스트 보드는 10개의 대류 히팅 존과 밀봉형 진공 챔버 내부에 위치한 2개의 히팅 존, 2개의 냉각 존으로 구성된 인라인 대류 진공 리플로우 오븐을 사용하여 어셈블리되었다. 구성된 리플로우 프로파일은 그림 5에서 볼 수 있듯이 피크 온도가 242℃인 다이렉트 램프-투-피크 방식의 프로파일이었다. 기본 온도 프로파일은 실험 전반에 걸쳐 유지하였지만, 진공 체류 시간은 실험 설계에서 5~40초로 다양하게 변경하였다. 이는 가장 짧은 ~80초와 가장 긴 ~120초로 TAL(time above liquidus)에 추가하였다. 진공 챔버 내부의 체류 시간이 길어질수록 피크 온도가 약간 높았다.

비교를 위해 테스트 보드는 표준(주변 압력) 강제 공기 대류 리플로우 오븐(끝부분에 10개의 히팅 존과 2개의 냉각 존)에서 어셈블리하였다. 그림 6에 표시된 대로 샘플을 피크 온도 ~240℃, TAL 57초로 가열했다.

미세 피치 BGA 솔더 접합부에 관한 진공 리플로우 프로세스의 효과를 조사하기 위해 WLCSP49 패키지를 선택하였다. 샘플을 어셈블리한 후 하이엔드 성능의 X-Ray 이미징 시스템을 사용하여 검사했다. X-Ray 검사 공정은 반자동 방식으로 진행했다. X-선 영상 시스템은 실제 보이드 크기를 결정하는 데 사용하지 않고, 대신에 정의된 관심 영역(ROI)의 백분율 면적 비율로 보이드를 정량화하는 데 활용했다. WLCSP 솔더 접합부의 경우, 솔더 접합부 경계의 2D X-선 영역을 기반으로 두고 ROI를 자동으로 정의하는 방법에는 ‘부동’ 기준점이 있었다. 보이드가 큰 솔더 접합부는 보이드가 작은 유사한 접합부보다 더 큰 접합 면적을 가지기 때문에 서로 다른 크기의 두 보이드는 동일한 면적 백분율을 가질 것으로 예상했다. 부동 기준점으로 인한 영향은 무시할 수 있을 것으로 생각된다.

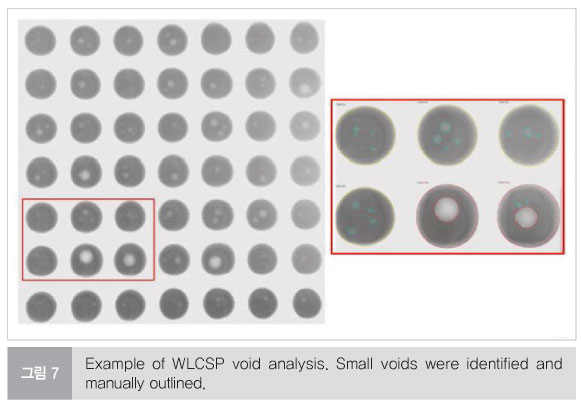

하나의 전체 WLCSP 패키지에 대한 ROI, 대조, 레이아웃을 정의하여 함수를 구성하고 보이드 영역을 결정하는 자동화된 방법으로 활용했다. 그러나 이 기술의 단점은 솔더 접합부 크기가 일반 치수와 다른 경우 ROI를 맞춤화해야 한다는 것이다. 따라서 함수는 완전히 신뢰할 수 없으며 정의된 서로 다른 ROI를 대비해 때때로 수정해야 한다. 또한, 솔더 접합 경계와 중앙 방향의 다양한 대조로 인해 소프트웨어에서 모든 보이드를 인식하는 것이 어려웠다. 따라서 6개의 그룹으로 나누어 WLCSP 솔더 접합부를 분석하면 가장 작은 보이드를 식별하는 것이 편리해서 더 나은 결과를 얻을 수 있다고 판단되었다. 그림 7과 같이 프로세스 중에 누락되거나 오류 보이드를 추가하거나 삭제하였다.

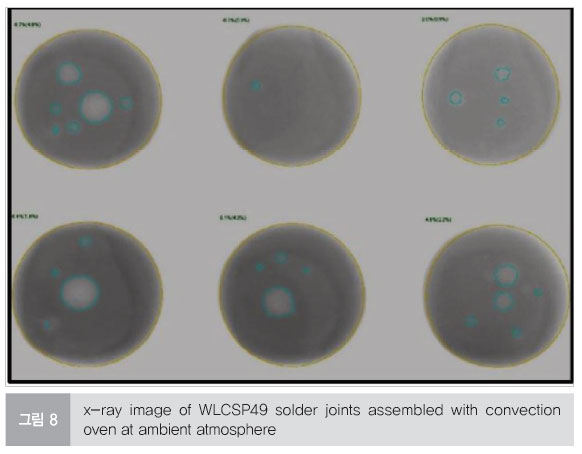

누적 보이드를 포함한 보이드 레벨 분석은 단일 솔더 접합부의 X-Ray 영역에서 수행되었으며, 이러한 방식으로 모든 공정 조건에서 존재하는 보이드가 없는 솔더 접합부(극소수임에도 불구하고)는 연구에서 제외시켰다. ENIG 테스트 보드에 무연 솔더 페이스트를 사용하여 질소 환경의 표준 대류 리플로우 오븐에서 처리된 모든 WLCSP49 샘플은 그림 8에 표시된 것처럼 정상적인 수준의 솔더 보이드를 생성했다.

이 방법으로 리플로우된 샘플은 무시할 만한 보이드가 있는 접합부, 여러 개의 작은 보이드, 하나 혹은 두 개의 큰 보이드(때때로 작은 보이드)가 있는 접합부의 조합으로 구성되었다. 가장 큰 개별 가스 보이드는 솔더 접합부 면적의 18%로 관찰되었으며 단일 솔더 접합부의 최대 누적 보이드 크기는 18.1%이었다.

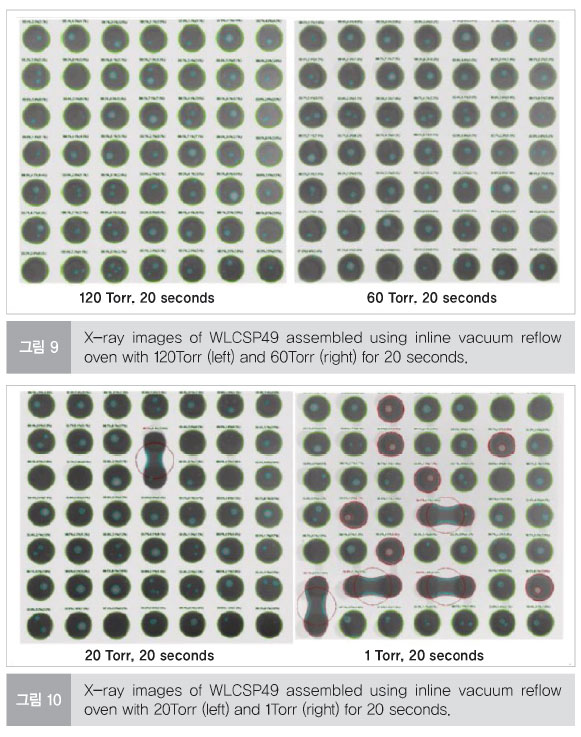

그림 9와 그림 10에 설명된 것처럼, 진공 리플로우를 거친 샘플은 1~120Torr 사이에서 진공 압력에 관계 없이 솔더 접합부의 보이드 크기가 일정하게 유지되는 것처럼 보이는 흥미로운 결과를 보였다. X-선 이미지는 또한 조립된 샘플 중 솔더 접합부 브릿지의 예를 보여주고 있다. 진공 리플로우 오븐에서. 솔더 접합부 브릿지는 단락 결함을 일으키며 진공 공정으로 인해 이러한 전기적 결함이 발생한다는 것이 분명해졌다.

단일 솔더 접합부에서 관찰된 가장 큰 누적 보이드는 25%였고, 최대의 개별 보이드는 진공 리플로우 샘플 중 솔더 접합부의 X-선 영역에서 21%로 측정되었으며, BGA 접합부의 보이드를 30%로 제한하는 IPC-A-610G[14]에 부합했다.

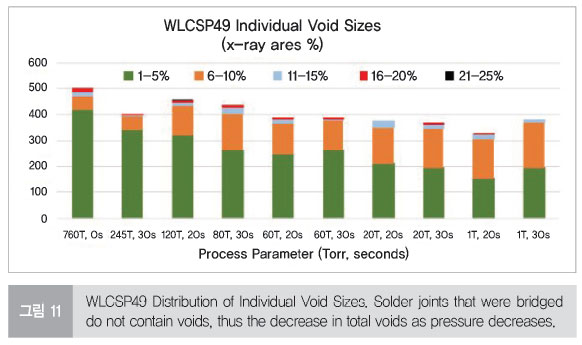

그림 11에서는 WLCSP49 솔더 접합부에 대한 다양한 공정 조건 중에서 누적 면적%가 아닌 개별 보이드 크기의 분포를 비교하고 있다. 표준 리플로우 오븐에서 처리된 샘플은 760Torr, 0초로 표시되었다.

데이터에 따르면 비(非) 진공 어셈블리 공정에서 보이드 수가 가장 많았고, 대부분이 전체 솔더 접합부 면적의 5% 미만을 차지했다. 또한 압력이 대기압(760Torr)에서 1Torr로 낮아짐에 따라 총 보이드 양이 완만하게 줄어들었다.

그림 11에서 볼 수 있듯이, 압력 감소에 따라 작은 보이드(1~5%)의 수가 줄어드는 현상은 보이드 중 다수가 중간 보이드(6~10%)로 병합되었기 때문이다. 압력이 낮아짐에 따라 6~10%의 보이드 수가 많아졌다는 것이 이를 입증한다. 더욱이 큰 보이드(>10%)의 수는 압력이 낮아짐에도 상대적으로 일정했다. 이는 솔더 접합부에 여전히 큰 보이드가 남아 있음을 나타내며, 진공 프로세스 동안 접합부에서 빠져나간 커다란 보이드일 가능성이 있으며, 작은 보이드가 합쳐져 하나의 커다란 보이드로 대체될 가능성도 있다.

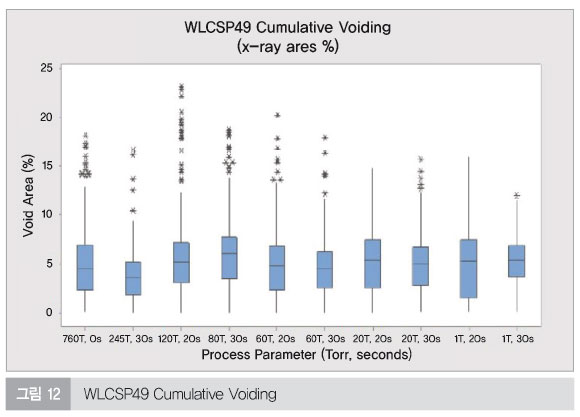

WLCSP49 솔더 접합부의 누적 보이드는 다양한 공정 조건에서 분석되었으며, 그림 12를 통해 진공 처리가 전체 솔더 접합부 보이드에 거의 영향을 미치지 않았다는 것을 알 수 있었다.

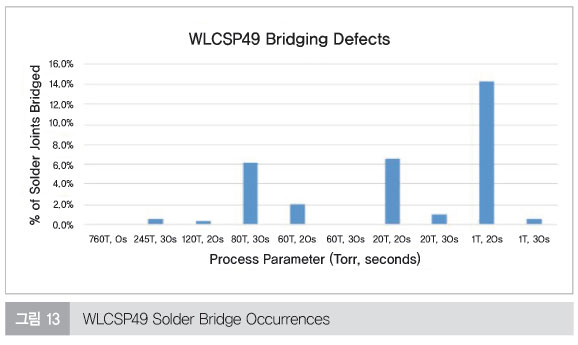

다양한 공정 조건에 따른 브릿지의 수는 그림 13에 정리되어 있다. 데이터에 특별한 경향이 없는 것처럼 보이지만 일반적으로 압력이 낮아짐에 따라 솔더 브릿지 발생이 늘어났다. 이러한 브릿지 발생은 진공 리플로우 프로세스 중에 인접한 솔더 접합부가 서로 물리적으로 접촉하는 지점까지 솔더 접합부가 팽창한 결과이다. 이는 그림 10을 통해서 이해할 수 있다. 브릿지 상태에서 보이드가 빠져나감으로써 단락된 솔더 접합부는 보이드를 포함하지 않았다. 브릿지 결함 발생 증가의 효과는 진공 리플로우 공정에서 종종 솔더 접합부 브릿지가 생성될 때, 압력을 낮춤으로써 보이드 수를 감소하는 데에도 이바지한다.

진공 리플로우 공정이 파인 피치 WLCSP 디바이스 유형에서 솔더 접합부 브릿지의 원인인 것으로 나타났지만, 어셈블리 공정에 사용된 솔더 페이스트도 이 결함의 원인인 것으로 밝혀졌다. 샘플을 플럭스 디핑 또는 플럭스 프린팅 프로세스(페이스트 없음)를 사용하여 20초의 체류 시간과 20Torr 압력에서 어셈블리할 경우, 처리된 샘플은 페이스트로 어셈블리된 샘플과 비교할 때, 숫자와 크기 면에서 상대적으로 낮은 보이드를 갖는 것 외에는 브릿지 결함이 없었다.

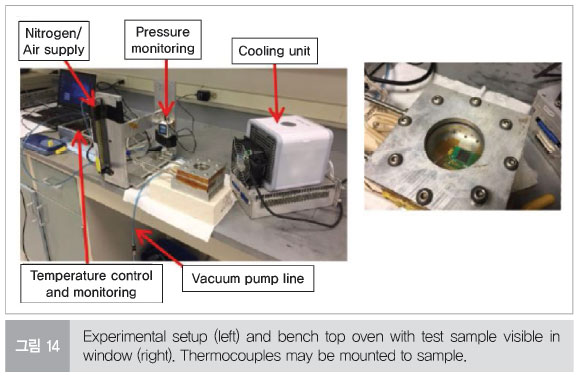

파인 피치 범프 부품의 솔더 보이드는 진공 매개변수에 강한 의존성을 나타내지 않지만(그림 12 참조), 압력이 낮아짐에 따라 솔더 브릿지의 발생이 증가하는 것으로 보인다(그림 13 참조). 보이드 형성 과정을 자세히 살펴보기 위해 관찰 포트가 있는 벤치탑 리플로우 오븐을 사용하였다. 이 실험 장치는 액체 상태의 솔더로 높은 진공 상태를 달성할 수 있다. 진공 상태에서 확대된 보이드는 여전히 진공 상태에 있는 동안 ‘동결’될 수 있다. 이는 응고되기 전에 대기압이 항상 복원되는 양산형 인라인 진공 리플로우 오븐에서는 불가능했다. 필요한 경우 벤치탑 오븐을 거친 샘플도 마찬가지로 진공을 해제하여 응고시킬 수 있었다.

벤치탑 오븐을 이용한 관찰 실험에서는 진공 또는 비(非) 진공 공정에서 보이드의 형성, 성장 역학 및 진화를 조사했다. 테스트 설정에 있엇 주요 구성 요소는 그림 14에 나와 있다. 벤치탑 오븐은 상단에 유리 뷰-포트가 있는 알루미늄 블록으로 구성되었다. PID 컨트롤러에는 자동 조정을 통해 설정 온도까지 상승시키는 기능이 있다. 또는 램프 속도를 수동으로 정의할 수도 있다. 오븐 챔버는 공기/N2 유입을 조절하는 인라인 조절기가 있는 유량계에 연결되고, 압력 게이지에 연결된 진공 펌프가 있다. 진공 압력은 인라인 밸브를 사용하여 수정이 가능하다. 솔더 보이드 관찰 실험은 공기 또는 N2 환경에서 수행되었다.

프로세스는 표준형 스크린프린터를 사용하여 PCB의 부품 풋프린트에 솔더 페이스트를 프린팅한 다음 밀봉된 오븐 챔버로 옮기기 전에 프린팅된 침전물에 부품을 수동으로 실장하는 것부터 시작되었다. 그런 다음, 관심 있는 진공/온도 프로파일을 사용하여 샘플을 리플로우하였다. 벤치탑 진공 공정으로 샘플을 리플로우하고, 진공 하에서 냉각하여 여전히 확대된 상태의 보이드와 함께 솔더를 응고시켰다. 비(非) 진공 공정에서는 샘플을 진공 없이 리플로우하고 응고하는 기존의 공정을 따랐다.

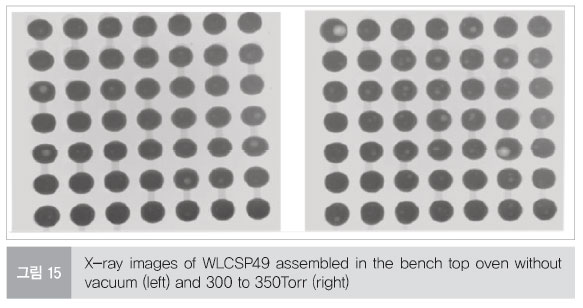

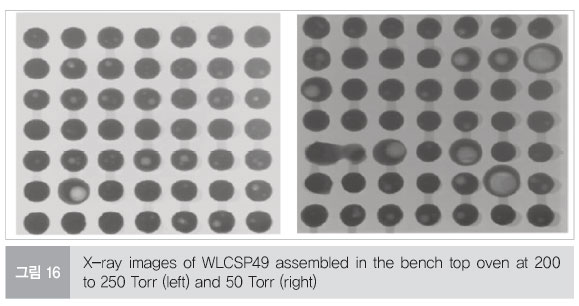

WLCSP 테스트 부품을 200~250Torr 범위에서 리플로우하고 응고시키면 결과로 나타나는 보이드가 더 커진다. 이 진공 수준에서 포착된 보이드 크기는 그림 16에 표시되어 있다. 50Torr에서 포착된 보이드는 더 크며(그림 15와 그림 16 비교), 풍선 모양의 솔더 접합부가 관찰되었다.

응고되기 전에 진공이 해제되면 이들 보이드 중 일부가 빠져나갈 수 있다. 마찬가지로, 응고되기 전에 대기압이 복원되면 50Torr에서 형성된 솔더 브릿지가 남아 있거나 솔더 접합부가 보이드가 방출되면서 원래 자리로 되돌아갈 수 있다.

미세 피치 부품이 진공 리플로우 공정에서 더 큰 보이드 및 브릿지 결함을 가질 수 있다는 사실이 확립되었으므로 이제 보이드가 얼마나 커질 수 있는지, 그리고 브릿지를 예방할 수 있을 만큼 피치가 얼마나 큰지에 대한 질문이 제기되었다.

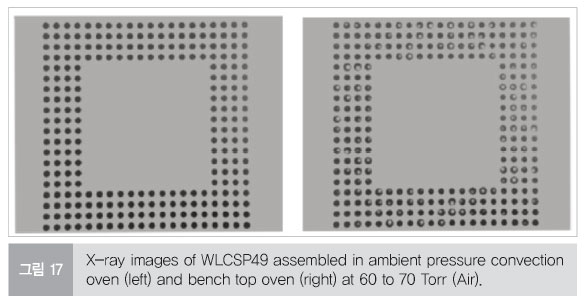

보이드 및 브릿지 거동을 조사하기 위해 사용 가능한 가장 큰 피치인 1.27mm 피치 부품을 선택했으며 이러한 샘플을 수리/재작업으로 처리했다. 재작업 프로세스에는 플럭스가 포함되지 않았으며 샘플은 대기 환경에서 리플로우되었다. 샘플을 대류 오븐에서 조립한 다음 벤치탑 오븐에서 두 번째로 리플로우했다. 이미 존재하는 보이드(첫 번째 리플로우에서)를 이해하기 위해 샘플을 이런 방식으로 처리했다. 대류 리플로우 오븐을 통해 어셈블리된 샘플에는 보이드가 거의 포함되어 있지 않았지만, 그림 17의 왼쪽에 표시된 X-Ray 이미지에서는 볼 수 없을 만큼 작았다. 동일한 샘플을 벤치탑 오븐에서 60~70℃에서 다시 처리하면 Torr가 있고 제자리에 고정되어 있으면 보이드가 명확하게 보였다. 크기가 컸지만 브릿지 결함을 형성할 만큼 크지는 않으며, 응고 전에 진공이 해제되면, 이들 보이드는 기본적으로 아무것도 아닌 것으로 줄어들거나 빠져나가는 가스 때문에 더 작아질 수 있다.

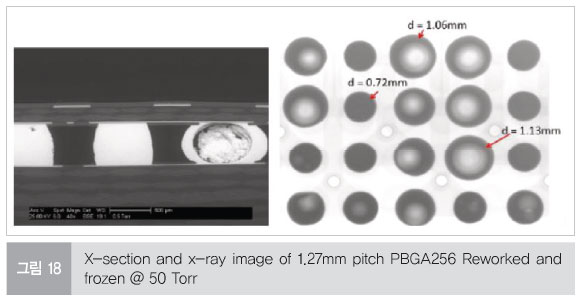

동일한 라인을 따라, 하나 이상의 샘플을 50Torr에서 재작업했는데 보이드가 이전 실험보다 더 큰 것으로 관찰되었다(그림 18 참조). 여기 어셈블리에 사용된 솔더 구체의 공개된 직경은 30mil(0.76mm)이었다. 따라서 자유 부유 솔더 볼(free floating solder ball)은 0.76mm의 직경을 가질 것이다. 보이드가 없으면 값은 해당 값에 더 가까워야 하며, 이는 보이드가 없는 직경 0.72mm의 솔더 접합부라는 점을 명확하게 보여줄 것이다. 직경이 1mm를 초과하는 접합부의 경우도 거의 없으며 솔더 접합부의 전체 X-선 영역에 걸쳐 보이드가 존재했고, 단면을 보면 거대한 보이드 영역이 확인되었다. 그러나 50Torr 압력에서는 이 피치에 대한 솔더 브릿지가 없었다.

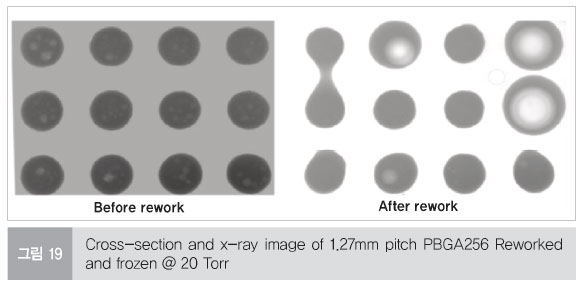

압력을 20Torr로 더 낮추자 인접한 두 접합부가 브릿지되었다. 그림 19에는 리플로우 전후 이미지가 나와 있다. 진공 리플로우 공정 중에 솔더 브릿지가 형성되었음에도 불구하고, 생산 인라인 진공 리플로우 오븐에서와 마찬가지로 응고 전에 대기압이 회복되면 브릿지가 분리될 가능성이 있다. 또한 그림 19의 오른쪽 이미지(진공 재작업 후)에서는 이 피치에서도 거대한 보이드 크기로 인해 두 개의 인접한 솔더 접합부가 거의 브릿지되었다. 이는 작은 보이드가 큰 보이드로 합쳐지는 경우 그리고 원래 시스템을 떠나지 않는 경우 중 하나일 수 있다. 빠져나가기 위해 솔더 접합부의 경계에 도달할 정도로 충분히 커야 한다. 보이드가 중앙이나 솔더 접합부 가장자리에 있는 경우 이러한 보이드가 충분히 커지지 않고 움직이지 않을 가능성이 있다. 이러한 보이드는 아무데도 가지 않는다. 진공 상태에서 성장하고 대기압으로 복원되면 수축된다.

가스 보이드는 처음에는 존재하지 않았지만, 용융 금속에 형성될 수 있으며, 압력이 감소함에 따라 점점 더 많은 핵 생성 부위를 이용할 수 있게 되고, 가스 거품을 생성 및 방출할 수 있게 된다. 진공 리플로우로는 솔더 접합 보이드를 제거할 수 없다. 진공 리플로우 공정은 솔더 접합부 브릿지 형태로 영역 어레이 솔더 접합부에 결함을 유발할 수도 있다. 공정 전반에 걸쳐 작은 보이드가 만연하게 된다. 소수의 보이드가 큰 보이드로 병합되어 시스템을 빠져나갈 수 있는 반면, 다른 보이드는 접합부에 갇혀 있을 수 있다. 진공 리플로우 공정에서는 보이드가 커지지만, 대기압이 복원되면 다시 줄어들게 된다.

진공 리플로우 공정은 WLCSP49 솔더 접합부의 누적 보이드(2D 프로젝션)에 거의 영향을 미치지 않았다. BGA 어테치를 위해 솔더 페이스트를 사용하면 진공 리플로우 공정에서 솔더 접합부 브릿지의 발생이 증가했다. 플럭스 디핑 공정을 사용하여 어셈블리된 샘플은 브릿지되지 않았는데, 이는 아마도 플럭스 전용 어셈블리 공정에서 보이드를 생성하지 않았기 때문인 것 같다.

REFERENCES

[1] Richard Coyle, Dave Hillman, Michael Barnes, David Heller, Charmaine Johnson, Richard Popowich, Richard Parker, Keith Howell, Joerg Trodler and Adam Murling, “The Effect of Vacuum Reflow Processing on Solder Joint Voiding and Thermal Fatigue Reliability,” Proceedings of SMTA International Conference, Rosemount, IL, 2016.

[2] Keith Sweatman, Takashi Nozu, and Tetsuro Nishimura “Optimizing Solder Paste for Void Minimization with Vacuum Reflow,” Proceedings of SMTAI 2012, 903-910, Orlando, FL, October 2012.

[3] M. Barnes, D.W. Lee, D. Heller, M.Holtzer, T. Cucu, J. Fudala, J. Renda, Void Reduction in Bottom Terminated Components Using Vacuum Assisted Reflow,” SMTnet, July 2019.

[4] Weicheng Lin, “The Void-free Reflow Soldering of BGA with Vacuum,” 8th International Conference on Electronic Packaging Technology, pp. 1-5, Shanghai, 2007.

[5] P. Wild, D. Lorenz, T. Grzinger and A. Zimmermannd, “Effect of Voids on Thermo-Mechanical Reliability of Chip Resistor Solder Joints: Experiment, Modelling and Simulation,” Microelectronics Reliability, pp. 163-175, Volume 85, June 2018.

[6] Siang Miang Yeo, Azman Mahmood and Shahrul Haizal Ishak, “Vacuum Reflow Process Characterization for Void-Less Soldering Process in Semiconductor Package,” IEEE 38th International Electronics Manufacturing Technology Conference, pp. 1-7, Melaka, 2018.

[7] Mitsuharu Yamabe, “Effect of silver content and vacuum reflow soldering on thermal fatigue life of Sn-Ag-Cu solder,” International Conference on Electronics Packaging and iMAPS All Asia Conference (ICEP-IAAC), pp. 590-595, Kyoto, 2015.

[8] Ronald L. Panton, Jong W. Lee, Lakhi Goenka and Achyuta Achari, “Simulation of Void Growth in Molten Solder Bumps,” ASME. J. Electron. Packag 125(3), pp. 329-334, 2003.

[9] John Kizito, R. Balasubramaniam, Henry Nahra, Juan Agui, and Duc Truong, “Vapor-Gas Bubble Evolution and Growth in Extremely Viscous Fluids under Vacuum,” 47th Aerospace Sciences Meeting and Exhibit, Orlando, January 2009.

[10] Y. C. Chan, D. J. Xie and J. K. L. Lai, “Characteristics of porosity in solder pastes during infrared reflow soldering,” Journal of Materials Science, pp. 5543-5550, 1995.

[11] Fred Dimock, “Operation of a Vacuum Reflow Oven with Preliminary Void Reduction Data,” Proceedings of SMTA International Conference, Rosemount, IL, 2018.

[12] Michael Meilunas and Arvind Karthikeyan, “APD8A: Void Analysis of In-Line Vacuum Reflow,” Proceedings of AREA Consortium Meeting, Binghamton, NY, October 2018.

[13] Michael Meilunas, “APD8A: Solder Voiding Behavior in Vacuum Reflow Soldering,” Proceedings of AREA Consortium Meeting, Binghamton, NY, March 2019.

[14] IPC-A-610G, “Acceptability of Electronics Assemblies,” IPC, October 2017.

|