파우더 크기에 따라 솔더 성능 달라져

신뢰성 높은 솔더링 공정 구축 위해선 생산공정 조정 필요

솔더 파우더의 크기는 다른 측면에서 솔더페이스트의 성능에 영향을 끼친다. 보관 수명, 스텐실 수명, 리플로우 성능, 보이드 발생 거동 및 반응성/안정성은 모두 솔더 파우더 크기와 관계가 깊다. IPC 기준 Type 3, Type 4, Type 5 그리고 Type 6 솔더 파우더로 제작된 수용성 및 무세척 SAC305 솔더의 성능 속성을 각각 측정하기 위해 테스트를 진행했다. 각 솔더 플럭스 내 각각의 솔더 파우더 크기에 따른 성능 데이터를 정량화하고 요약했다. 본 연구결과를 바탕으로, 최적의 솔더 파우더 크기를 선정할 수 있는 지침서를 작성하였다.

서문

‘크기가 중요하다’. 이 단순하고 명료한 표현은 일상생활의 많은 곳에 대입시킬 수 있다. 문자 메시지를 빠르게 보내는 데는 작은 손이 더 유리하다. 덩치 큰 사람들은 축구 경기에서 공격수 또는 수비수 역할을 훌륭하게 수행할 수 있다. 항체는 현미경으로 봐야만 보일 정도로 작지만, 우리의 건강과 웰빙에서 중요한 역할을 한다. 누군들 큰 커피 한 잔을 원하지 않겠는가?

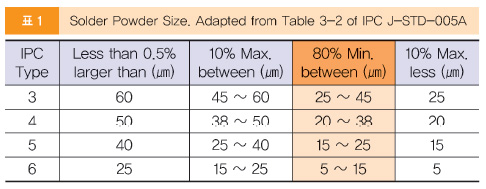

솔더페이스트의 세계에서도 크기는 중요하다. 솔더에 사용되는 파우더의 크기가 전체 솔더페이스트 성능에 영향을 미친다. IPC standard J-STD-005 Requirements for Soldering Pastes[1]에서 솔더 파우더 크기를 유형별로 분류하고 있다. 각 Type별 파우더 크기 범위를 자세히 설명하고 있는데, 표 1은 발췌한 내용이다.

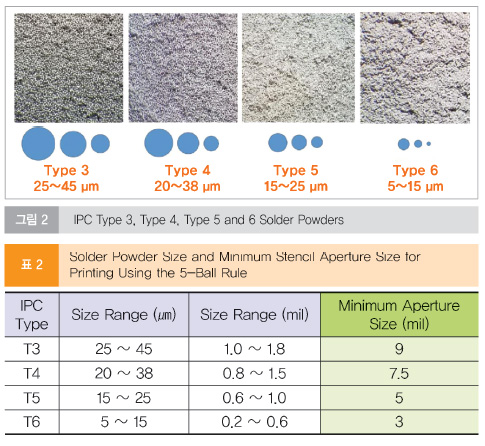

주요 입자 크기 범주는 일반적으로 솔더페이스트 Type과 관련이 있다. 예를 들어, Type 3 파우더는 주로 25~45μm 크기 범주에 속하므로 Type 3 솔더는 ‘Type 3(25~45μm)’로 표시될 수 있다. 그림 1에서는 Type 3, Type 4, Type 5 및 Type 6 크기의 파우더 이미지를 보여주고 있다.

Type 3이 아닌 Type 4, Type 5 또는 Type 6 파우더를 사용하는 이유가 무엇일까? 작은 파우더의 솔더페이스트를 찾는 주된 이유는 소형 부품의 프린팅 성능을 향상하기 위해서이다. 솔더 파우더 크기가 작아지면 더 작은 스텐실 개구로 솔더페이스트를 프린트할 수 있다. IPC-7525 스텐실 설계 지침 표준[2]의 ‘5-ball’ 규칙을 따르는 경우, 프린팅이 가능한 최소 개구 크기를 각 파우더 크기별로 계산할 수 있다[3]. 이러한 최소 개구 크기 계산은 주요 크기 범주에서 최대 파우더 크기를 5번 사용하여 수행하였다(표 2 참조).

일반적으로 Type 3 솔더페이스트는 0402(imperial) 패키지까지 다양한 크기의 부품에 사용할 수 있다. 대부분의 솔더페이스트 사용자는 0201(imperial), 마이크로-BGA 그리고 유사 부품에 Type 4의 제품을 선호하고 있다. Type 5 솔더는 01005(imperial) 부품[4]과 같은 더 작은 솔더링 애플리케이션에 사용되거나 Type 4 솔더가 적절하게 프린팅되지 않을 때 이용된다. Type 5 및 Type 6 솔더는 제트 프린팅과 같은 디스펜싱 애플리케이션에 사용되고 있다. Type 6 솔더는 또 다른 초미세 피치 애플리케이션에서도 활용되고 있다.[5], [6]

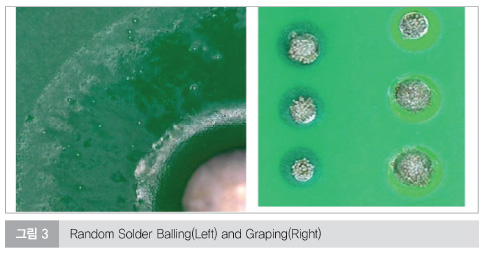

소형 파우더에 의해 대두되는 프린팅 성능 외에도[7], 소형 파우더를 사용할 때 발생하는 또 다른 성능 변화가 있다. 작은 파우더를 사용하면, 스텐실 수명과 솔더페이스트의 저장 수명이 단축될 수도 있다. 솔더 파우더가 작을수록 랜덤 솔더볼링과 그레이핑 발생 가능성이 커진다. 파우더 크기의 변화는 보이드 발생 거동에도 또한 영향을 미친다.

본 연구의 목표는 수용성 및 무세척 솔더페이스트 모두에 IPC 기준 Type 3, Type 4, Type 5 및 Type 6 SAC305(Sn/Ag3.0%/Cu0.5%)용 솔더 파우더의 성능을 정량화하는 것이다. 각 솔더페이스트에 대한 실험 데이터를 비교하고 대조하여 최적의 솔더페이스트 사용을 위한 권장사항을 제공하고자 노력했다.

연구 방법

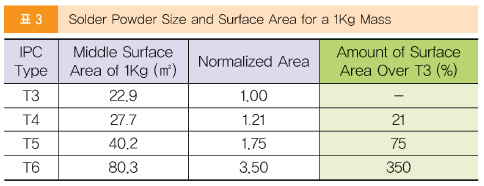

솔더 파우더 크기가 줄어들면, 솔더 파우더의 표면적은 커진다.[8](표 3 참조). 이러한 표면적은 주요 입자 크기 범주의 중간 값을 사용하여 계산하였다.

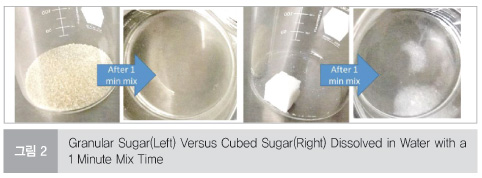

솔더 파우더의 표면적은 파우더의 반응성에 중대한 역할을 하기 때문에 중요하다. 표면적이 커지면, 반응 속도가 빨라진다. 물 한 잔에 각설탕을 녹이려고 한다고 상상해보라. 각설탕이 완전히 녹으려면 일정의 시간과 많은 젓기가 필요하다. 같은 양의 과립형 설탕을 물 한 잔에 섞으면 훨씬 더 빨리 용해되는 모습을 쉽게 볼 수 있다(그림 2 참조).

1분간 혼합한 후, 과립형 설탕은 완전히 용해된 반면, 각설탕은 부분적으로 용해되었다. 과립형 설탕은 각설탕보다 표면적이 더 커서 더 빨리 용해되었다.

동일한 원리를 솔더 파우더에도 대입할 수 있다. 소형 솔더 파우더의 더 높은 표면적은 대형 파우더보다 반응 속도가 빠르다. 따라서 소형 파우더는 공기에 노출될 때 산화되기 쉽다.[9] 주석(Sn)의 산화화학 반응식은 다음과 같다.

산소가 솔더 파우더와 반응하면 금속 산화물이 생성된다. SAC305 합금에 형성되는 1차 산화물은 Sn0이다.[10] 솔더페이스트 플럭스는 금속 산화물을 제거하고 추가적인 산화를 늦추는 데 도움이 된다.[8] 솔더페이스트가 대기 중에 노출되는 동안 솔더 파우더의 산화는 느리지만 계속된다. 혼합하고 온도를 높이면 이 과정이 가속화된다. 솔더 파우더 산화 반응과 플럭스에 의한 산화물 제거과정은 솔더페이스트를 두껍게 만드는 경향이 있다. 시간이 지날수록 스텐실의 개구가 막히고 솔더가 스퀴지 블레이드에 달라붙는 현상이 잦아진다. 소형 솔더 파우더 사용은 스텐실 수명을 단축한다. 좋은 소식은 솔더페이스트 플럭스가 이러한 산화 과정을 상당히 늦춰주도록 솔더 파우더를 보호하는 성분으로 만들어졌다는 것이다.

솔더 파우더의 산화는 리플로우 도중에도 발생한다. 솔더 플럭스는 리플로우 중에 솔더 파우더와 반응하여 파우더의 산화물을 제거한다. 파우더 크기가 줄어듦에 따라 이러한 산화물을 처리하기 위해 더 많은 플럭스가 필요하다. 소형 파우더로 제작된 솔더를 리플로우 할 때 플럭스의 활동이 부족해질 수 있으며, 파우더에 산화물이 남게 되어 솔더의 적절한 유착을 방해할 수도 있다. 그래서 소형 파우더를 이용한 솔더페이스트는 무작위적인 솔더볼링 발생과 그레이핑과 같은 잠재적인 문제에서 자유롭지 못하다(그림 3 참조).

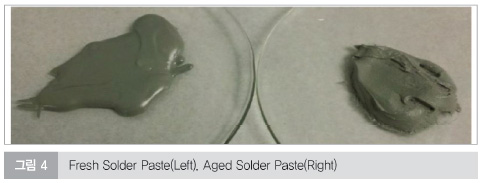

소형 파우더로 제작된 솔더페이스트의 저장 수명은 대형 파우더로 만든 제품에 비해 짧을 수도 있다. 저장 중에 플럭스는 합금과 반응하여 금속성 염분을 생성할 수 있다. 이러한 반응으로 인해 시간이 흐를수록 플럭스 활성도가 떨어지는데, 이러한 반응은 소형 파우더의 경우에 더 빨라진다. 반응성이 높은 솔더페이스트가 노화됨에 따라 솔더페이스트가 두꺼워지고 부드럽고 크림 같은 모양에서 더 칙칙한 입자 모양으로 바뀔 수 있다(그림 4 참조).

솔더페이스트의 반응성이 너무 높으면 시간의 경과에 따라 프린팅 및 리플로우 특성이 저하 될 수 있다. 솔더는 이러한 과정을 방지하거나 늦추기 위해 만들어졌다. 솔더를 냉장고에 보관하면 이러한 과정을 늦추고 의도한 성능 특성을 보존하는 데 도움이 된다. 소형 파우더 크기로 만든 솔더페이스트의 유효 기간을 연장하려면 적절한 보관이 특히 중요하다.

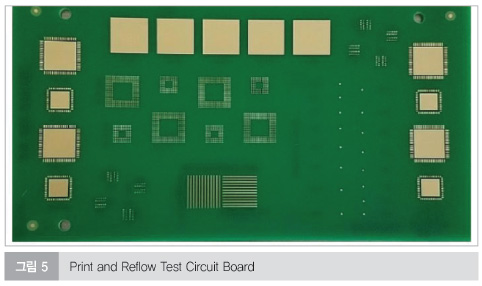

그림 5의 PCB를 본 실험에 사용했다. 해당 PCB는 FR4 0.062″ 두께로, 에칭된 구리 패드와 무전해 니켈침지금(ENIG) 표면 마감이 처리되었다.

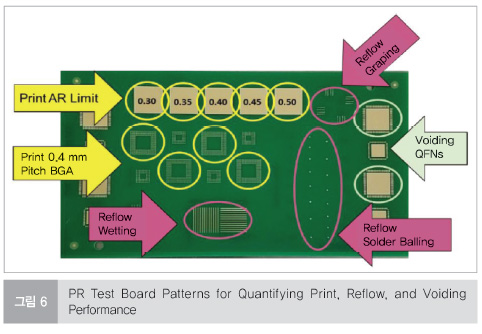

프린팅 및 리플로우 테스트용 보드에는 프린팅된 솔더페이스트 체적, 습윤 또는 확산, 무작위 솔더볼링, 그레이핑과 보이드를 정량화하기 위해 패턴을 사용했다(그림 6 참조).

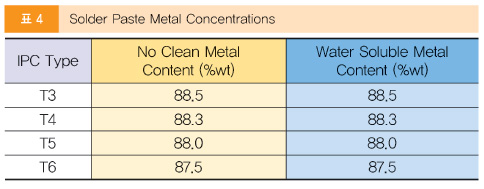

본 연구를 위해 4개의 수용성 솔더와 4개의 무세척 솔더를 포함하여 총 8개의 솔더를 제작했다. 무세척 플럭스는 IPC J-STD-004 등급인 ROL0이며 수용성 플럭스는 ORH1로 분류되었다. 선택한 솔더 합금은 SAC305였다. 솔더페이스트 합금 농도는 솔더 파우더 크기에 따라 다양하게 했으며 표 4에 자세하게 설명하고 있다.

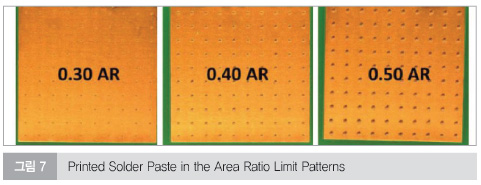

프린팅 성능은 0.05 AR(Area Ratio) 단계에서 0.30~0.50 범위의 스텐실 개구 면적비율을 지닌 면적비율 제한 패턴을 사용하여 측정했다. 스텐실은 나노 코팅이 없이 5mil(127㎛) 미세 입자(2~5μm) 스테인리스 스틸로 제작되었다. 개구 크기는 면적비율 제한 패턴에서 6~10mil 범위로 하였다. 이러한 작은 면적비율은 솔더페이스트의 프린팅 한계를 보여준다(그림 7 참조).

스텐실 개구 면적비율이 0.50인 0.4mm 피치 BGA를 사용하여 프린팅 성능도 측정했다. 개구는 10mil 정사각형으로 하였고, 2mil 반경의 모서리에 둥근 정사각형(squircle) 모양을 주었다. 솔더 체적은 SPI와 솔더 성능 비교를 위해 통계 분석을 사용하여 면적비율 제한 및 0.4mm BGA 패턴에서 측정되었다. 각 솔더페이스트에 대해 면적비율의 하한선을 제안하였다.

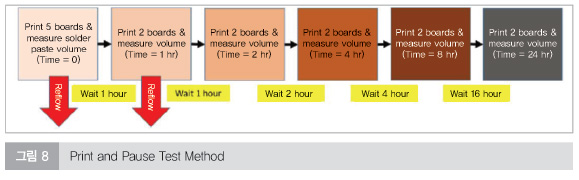

스텐실 수명과 일시 중지에 대한 응답반응을 측정하기 위해 각 솔더페이스트에 대해 프린팅 및 일시 중지 테스트를 수행했다. 사용된 프로세스는 그림 8과 같다.

면적비율 제한 패턴과 0.4mm BGA 패턴에 대한 솔더 체적 데이터를 매번 비교했다. 이 테스트 동안 솔더 체적이 크게 줄어드는 것은 솔더가 두꺼워지거나 건조되었음을 나타낸다. 비교 데이터는 각 솔더페이스트별 스텐실 수명을 제공하기 위해 사용하였다.

프린팅과 일시 중지 테스트에서, 처음 5개 PCB는 리플로우 성능과 보이드 측정을 위해 사용하였다. 이후 2개의 PCB를 카운터에 놓고 밤새 대기 중에 노출해 두었다. 다음날(24시간 후) 리플로우하고 리플로우 성능을 측정했다.

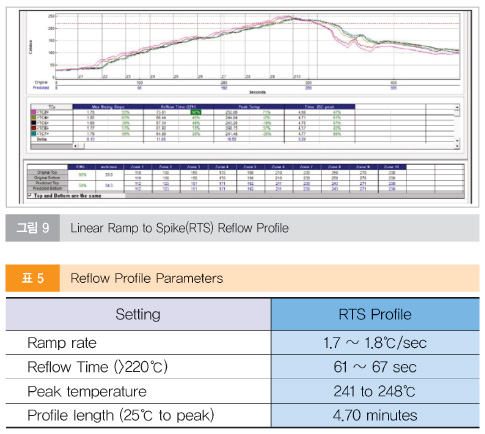

리플로우 공정은 10존 대류 리플로우 오븐에서 수행하였다. RTS(Linear Ramp to Spike) 타입의 프로파일을 사용하였다(그림 9 참조). 해당 프로파일의 파라미터는 표 5에 요약했다.

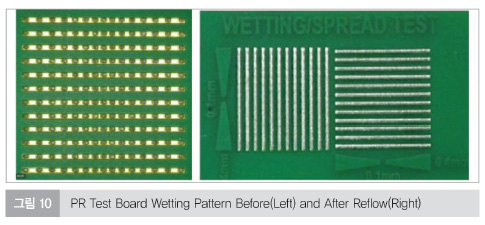

각 솔더에 대해 습윤, 솔더볼링 및 그레이핑을 측정했다. 이 작업은 새로 프린트된 솔더페이스트와 24시간 동안 대기 중에 노출한 PCB로 수행하였다. PR 테스트 보드의 습윤 패턴은 그림 10에서 보여주고 있다.

이 패턴에는 12개의 수직 및 12개의 수평 평행선이 포함되었으며, 각 줄에 15개의 솔더 브릭이 프린트되어 있다. 솔더 브릭의 너비는 0.4mm(15.7mil)이고, 간격 범위는 0.1mm~0.4mm(3.9mil~15.7mil)이다. 리플로우 동안 솔더 브릭은 각 라인 아래로 함께 퍼졌다. 습윤 또는 퍼짐 비율은 서로 연결된 솔더 브릭의 수를 세고 총 브릭 수로 나눠서 계산하였다. 이상적인 솔더페이스트 성능은 젖음이 100%이다.

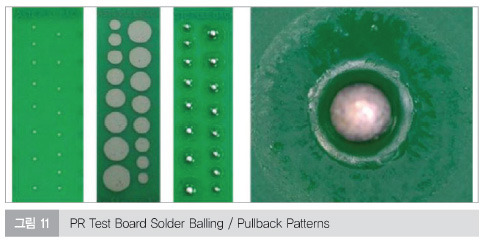

솔더볼링은 솔더볼링/풀백 패턴을 사용해 측정했다. 솔더페이스트는 솔더 마스크 상에 오버-프린트된다. 솔더가 리플로우될 때, 솔더의 중앙 구형으로 되돌아간다. 무작위적인 솔더볼은 플럭스 풀에 남아 있었다(그림 11 참조).

오버-프린트 비율 범위는 패드 크기에 500%~1250%까지이다. 솔더볼링은 솔더볼 0개, 5개 미만, 10개 미만의 최대 오버-프린트 비율로 평가했다. 이상적인 솔더페이스트 성능은 각 카테고리에서 1250%의 오버-프린트에서 나온다.

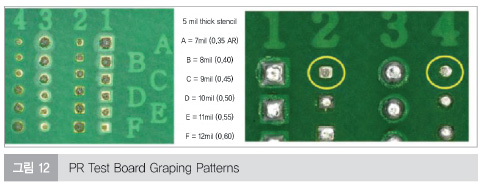

그레이핑 측정을 위해 그레이핑 패턴을 사용했다. 패턴에 정사각형 및 원형, SMD(solder mask defined)형/NSMD(non-solder mask defined)형 패드를 포함하였다. 패드 크기는 0.18mm(7mil)~0.30mm(12mil)이며 해당 스텐실 개구 면적비율은 각각 0.35~0.60이었다.

리플로우 이후 솔더 침전물은 그레이핑을 위해 평가되었다. 그레이핑은 일반적으로 소형 솔더페이스트 침전에서 발생한다. 그레이핑 비율은 그레이핑 발생 수를 총 솔더 침전 수로 나눠서 계산한다. 이상적인 솔더페이스트 성능은 0% 그레이핑이다.

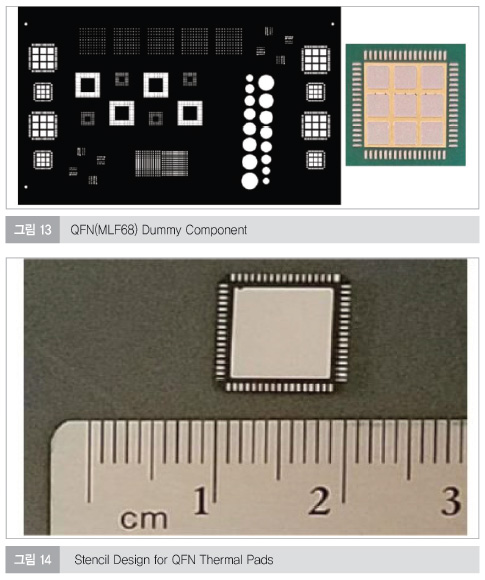

보이드 측정을 위해 대형 QFN 열 패드를 사용했다. QFN 부품은 0.5mm 피치, 10mm 몸체 크기 및 무광 주석 마감에 68개의 주변 리드를 가지고 있다(그림 13 참조).

스텐실 디자인은 각 QFN 위치에 맞춰서 제작했다(그림 14 참조). 각 솔더 커버리지는 열 패드 면적의 약 65%였다.

QFN 열 패드 스텐실 디자인은 9개의 페인(pane)이 있는 ‘윈도우-페인’ 유형으로 하였다. QFN 윈도우-페인의 웹 너비는 0.51mm(20mil)였다. 5개의 PCB에 4개의 QFN 부품을 각각 올려 20개의 QFN과 솔더 당 20개의 보이드를 측정했다. 각 솔더의 보이드 성능을 비교하기 위해 통계 분석을 사용했다.

솔더의 성능을 비교하고 대조하기 위해 여러 업계의 표준 솔더페이스트 테스트를 실행했다. T-바 스핀들과 나선형 펌프를 이용한 점도 테스트, 슬럼프 및 솔더볼링 테스트는 모두 J-STD-005[1]에 따라 실시했다. 이들 업계 표준 테스트의 데이터는 주로 솔더의 기본적인 차이점을 설명하기 위해 각 제품을 비교 및 대조하는 데 사용하였다.

점착력 테스트는 새로 준비된 쿠폰에 JIS Z 3284[11] 지침에 따라 진행하였다. 점착력 테스트 쿠폰에 추가적으로 프린팅하고, 21~24℃(70~75℉), 50~55% 상대 습도의 제어된 환경에서 놓았다. 테스트 쿠폰을 저장하고 24, 48, 72시간을 유지한 후에 점착력을 측정하였다. 시간 경과에 따른 점착력의 변화는 솔더의 반응성 또는 안정성에 대한 정보를 준다. 72시간 동안 점착력에 변화가 없어야 이상적인 성능으로 간주하였다.

솔더는 밀봉된 용기에 72시간 동안 50~55℃(122~131℉)의 오븐에 두었다. 이 온도는 권장되는 솔더 보관 온도보다 훨씬 높게 설정했다. 일반적으로 권장되는 대부분의 솔더 보관 온도는 5~10℃(40~50℉)이다. 온도가 상승하면 솔더 내부에서 잠재적인 반응성이 가속화되는 경향이 있다. 이로 인해 활성도가 낮아지고, 솔더가 두꺼워져 전반적인 성능 저하를 유발할 수도 있다.

열 노화 이후, 솔더를 PR 테스트 보드에 프린팅하고 리플로우했다. 그 이후에 점도, 솔더볼링 및 점착력을 측정하였다. 이들 결과를 신규 솔더(열 노화 전)로부터 얻은 결과와 비교하였다. 안정적인 솔더는 성능에 거의 변화가 없는 반면, 반응성이 높은 솔더는 drop 성능이 강해지는 경향이 있었다.

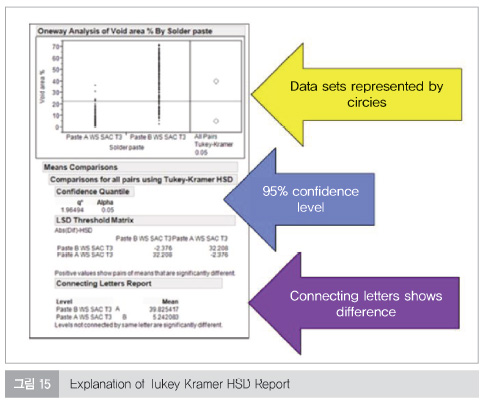

보이드 데이터 세트의 정보를 비교 및 대조하기 위해 Tukey Kramer HSD(honest significant difference) 테스트를 수행했다. Tukey Kramer HSD 분석은 여러 데이터 세트가 심각하게 다른지 아니면 통계적으로 유사한지를 결정하는 데 활용하였다.

이 테스트는 평균을 비교하는 데 사용되는 Student's t-test와 비슷하다. Tukey Kramer HSD 테스트의 결과에서는 데이터 세트, 여러 데이터 계산 및 보고서 차트를 보여주고 있다(그림 15 참조).

REFERENCES

[1] Solder Paste Task Group (5-24b), “Requirements for Soldering Pastes”, J-STD-005A, February 2012.

[2] Stencil Design Task Group (5-21e), “Stencil Design Guidelines”, IPC-7525B, October 2011.

[3] T. O’Neill, C. Tafoya, G. Ramirez, “The Impact of Reduced Solder Alloy Powder Size on Solder Paste Print Performance”, Proceedings of IPC APEX Expo, 2016.

[4] R. Gray, “Development of a Robust 03015 Process”, Proceedings of IPC APEX Expo, 2015.

[5] B. Roggeman, B. Keser, “Improved SMT and BLR of 0.35mm Pitch Wafer Level Packages”, Proceedings of SMTA International, 2015.

[6] S. Harter, J. Franke, C. Lantzsch, “Evaluation of the Stencil Printing for Highly Miniaturized SMT Components with 03015 mm in Size”, Proceedings of SMTA International, 2015.

[7] A. Nobari, S. St-Laurent, “Solder Powder Characteristics and Their Effect on Fine Pitch Printing of Solder Paste”, Proceedings of SMTA International, 2017.

[8] E. Bastow, “Does Solder Particle Size Impact the Electrical Reliability of a No-Clean Solder Paste Flux Residue?”, Proceedings of IPC APEX Expo, 2016.

[9] A. Nobari, S. St-Laurent, “Effect of Fine and Ultra-Fine Lead-Free Solder Powder Characteristics on The Reflow Property of Pastes”, Proceedings of SMTA International, 2016.

[10] A. Nobari, S. St-Laurent, “Investigation of Characteristics of Lead-Free Powders for Solder Paste Application”, Proceedings of IPC APEX Expo, 2017.

[11] Japanese Standards Association, “Japanese Industrial Standard Solder Paste”, JIS Z 3284, 1994. |

|