| 증기노출 후 ENIG와 EPIG 마감 기판의 솔더링 성능 비교 |

|

|

|

| 2024-03 자료출처 : Uyemura International, USA |

|

|

ENIG와 EPIG 서로 상반된 반응 보여

증기에 의한 니켈층의 급격한 산화가 원인

니켈침지금(ENIG)와 무전해 팔라듐침지금(EPIG) 도금의 증기 응력 노출 전후의 솔더 습윤을 비교하기 위해 테스트하였다. 테스트 데이터에 따르면 증기 응력은 EPIG 표면 마감 솔더링 성에 거의 영향을 받지 않았지만, ENIG 마감재는 빠르게 솔더링할 수 없게 되기 시작했다. 증기에 의한 니켈층의 급격한 산화가 원인으로 생각된다. 증기 응력을 가하기 전에 ENIG 샘플에 2차 유기 변색 방지 코팅을 적용하여 뒷받침하는 증거를 확인했다. 그 후, 니켈층의 산화가 억제되었다. 유기 필름은 향상된 솔더 습윤으로 증기 스트레스 후 니켈 산화를 감소시켰다.

무전해 니켈침지금(ENIG) 도금은 동박 회로의 솔더링 성능 향상 및 유지를 위해 사용되는 마감 처리재로 현재 잘 알려져 있다. 무전해 팔라듐침지금(EPIG) 도금은 솔더링 성능 향상 및 유지하기 위한 새로운 표면 마감재이며, 증착층에서 무전해 니켈을 제거한다는 장점이 있다. 이 특징은 니켈의 자기 특성(magnetic properties)이 악영향을 끼치는 고주파 PWB 디자인의 사용이 늘어남에 따라 점점 더 중요해지고 있다. 본고에서는 이 두 가지 마감재와 도금 시 및 증기 노화(steam aging) 후 각각의 솔더링 특성을 조사하고 성능 편차에 관해 설명한다.

증기 노화 테스트 데이터의 결과를 비교하면 ENIG에 비해 EPIG가 분명한 이점이 있음을 알 수 있다. 짧은 시간 동안 증기에 노출된 후에도 ENIG 마감재는 솔더링에 실패했다. 훨씬 오랜 증기 노출에도 EPIG 도금 샘플은 거의 또는 전혀 영향을 받지 않았다. 열과 습기로 스트레스를 받을 때 무전해 니켈/인 레이어의 빠른 산화는 우수한 EPIG 결과를 내는데 도움을 주었다. 증기 노출 후에 월등한 솔더링 성능을 입증하는 능력은 비-이상적인 보관 조건 하에서도 향상된 제조 신뢰성을 나타낸다.

최종 마감재의 솔더 능력을 평가하는 것은 코팅 또는 도금과 같은 단순한 솔더 딥핑에서부터 최종 마감 유형, 솔더 합금, 플럭스 특성, 테스트 사전 조정, 솔더링 장치(습윤 균형) 및 부품 형상을 포함한 매우 복잡한 절차에 이르기까지 다양하다. 솔더 가능한 2가지 유형의 마감재와 하나의 전처리 절차(preconditioning procedure)에 집중하면 이러한 마감재가 감당할 수 있는 결과와 기대치를 지니고 있는지를 명확하게 알 수 있다.

Morris, Lukaszewski 및 Genthe1는 전자기기의 가속 테스트를 위한 검증 방법의 필요성을 설명했다. 솔더링 작업과 관련하여 솔더 윅 테스트(solder wick testing) 이전의 PCB의 증기 노화는 빠르고 저렴할 뿐만 아니라 신뢰할 수 있는 저장 수명 예측자방법으로 알려져 있다. 8시간의 증기 노화는 주석/납(60/40) 제품의 12개월 노출의 ‘유효 기간’에 해당한다고 보고되고 있다.2

동박 인쇄회로기판(PCB)에 사용되는 납땜이 가능한 표면 마감재가 많이 있다. 얇은 유기 코팅부터 두꺼운 플레이트(예: 1~3마이크론의 골드 플레이트)에 이르기까지 다양하다. 도금된 주석/납 또는 HASL(molten tin lead coating)은 오늘날 사용 가능한 다양한 마감재의 초창기 제품이다. 이들 납 기반 합금은 증기 노화 및 땜납 품질 유지에 대한 높은 내성을 일관되게 보여주었다. 대부분의 다른 PCB 코팅은 증기 노출 후에 잘 동작하지 않았다. 현재 PCB용 다른 최종 표면 마감재는 1시간의 증기 노출 후에 허용 가능한 납땜 성능을 유지하지 못했다.2

납땜 가능한 많은 마감재 중 두 가지를 본고에서 테스트하였다. 첫째, 20년 넘게 사용되어 온 ENIG이다. 견고한 납땜 성능에 대한 레퍼런스를 보유하고 있으며 일반적으로 납땜 성능이 저하되기 전까지 12개월의 유통 기한이 있다. 반면에 EPIG는 매우 우수한 납땜 습윤성과 습윤력의 테스트 결과를 가진 새로운 마감재이다. 유효 기간은 아직 결정되지 않았다. 그러나 증기 노출 스트레스에서 ENIG 성능과 EPIG 성능을 비교한 본고의 테스트 결과를 통해 밝혀질 것이라고 본다.

증기 노출 테스트는 마감재가 환경 조건에서 얼마나 잘 견디는지 결정하는 유일한 방법이 아니다. 다른 테스트에는 ▶ 다중 솔더링 애플리케이션의 효과를 보여주는 열 사이클링, ▶ 가장 신뢰할 수 있는 데이터를 산출하는 실시간 환경 노출, ▶ 혼합 유동 가스 테스트, ▶ 가스 타입과 농도가 엄격하게 제어되는 정밀 챔버 테스트가 포함되어 있다. 반면에 증기 노출은 빠르고 안정적이며 저렴한 납땜 수명 지표를 보여준다.

IPC J-Std-002와 J-Std-003에 따라 ENIG 및 EPIG 쿠폰 모두에 증기 노화 전처리 또는 스트레스 절차를 수행하였다. 증기 노출 스트레스를 적용하면 각 납땜 가능한 표면의 내구성과 견고성을 결정하는 데 도움이 된다.

견고성은 정확하게 정의하고 측정하기 어려운 개념이다. 여기서 견고성이란 PCB의 보관 수명이 일반적인 12개월을 크게 초과하고, 더 많은 솔더 리플로우 공정을 견딜 수 있으며, 적용된 일반적인 제조 프로세스와 상관없이 솔더링 특성을 유지한다는 것을 의미한다.

사용된 솔더링 테스트 재료에는 순한 플럭스가 적용되었으며, 무연 솔더-Sn3Ag0.5Cu 접합 금속이 포함되었다. 이는 테스트 프로토콜을 단순화하기 위해 싱글 비-변수 옵션으로 제한하였다. 2가지 모두 사용되는 제품으로 선정했다.

해당 평가에서는 ENIG 또는 EPIG로 도금된 PCB 테스트 쿠폰 위의 솔더 위킹(solder wicking)을 관찰했다. 테스트는 도금된 상태로 증기에 노출하는 방식으로 진행하였다. 증기 노출 기간은 시간 단위로 하였고, 불량이 발생할 때까지나 혹은 총 8시간 연속 노출하였다. 납땜 습윤 불량이 도금 필름 또는 동박 베이스의 산화와 맞물려서 대부분 플럭싱이 더 이상 이들 산화물을 세척하고 제거할 수 없을 것으로 예상된다. 테스트에 사용된 도금된 PCB는 그림 1과 같이 표준 솔더 위킹 쿠폰으로 구성되었다.

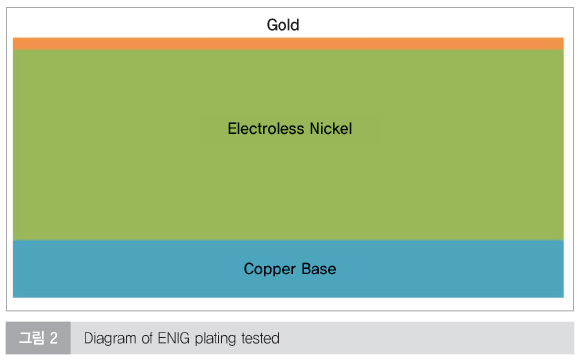

사용된 ENIG 필름 두께는 니켈-인이 3.75미크론이며, 상단에 0.075~0.1미크론의 침지 금 두께가 존재했다. 두께는 변수가 되지 않도록 변경하지 않았다(그림 2).

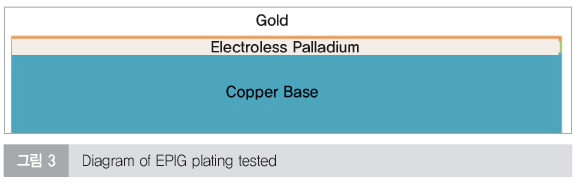

사용된 EPIG 필름 두께는 0.375미크론의 팔라듐-인이며, 상단에 0.025미크론의 침지 금 두께가 존재했다. 다시 말하지만, 두께는 테스트 동안 한 수준으로 유지하였다(그림 3).

사용된 솔더 플럭스는 25%±0.5% 콜로포니, 0.39%±0.01% 디에틸암모늄 클로라이드 및 나머지 이소프로필 알코올로 구성되었다.

사용된 솔더 합금은 3% 은, 0.5% 구리 및 나머지 주석으로 구성된 SAC 305이다. 솔더 온도는 255℃로 설정되었다. 솔더와 샘플 간의 접촉 시간은 습윤 시간과 솔더링 최종 포스를 결정한다. 그림 4의 솔더 습윤 밸런스는 습윤 시간과 솔더 포스를 측정하는 데 사용하였다. 그림 5의 XRF 기계를 사용하여 도금 두께를 측정했다. 그림 6에서는 IPC J-STD-002/003 지침에 맞는 증기 노화 장치를 보여주고 있다.

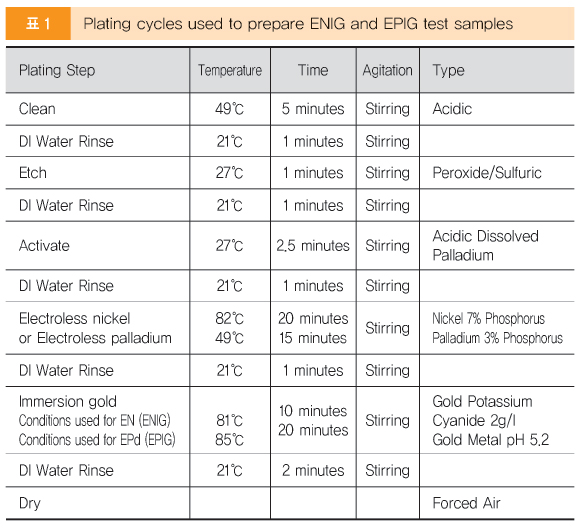

진행한 솔더 성능 평가 절차에서 가장 먼저 ENIG 및 EPIG로 솔더 테스트 쿠폰을 도금하였다. 이 두 가지 도금 공정 모두 동일한 준비 사이클을 적용하여 기저 동박을 세척하고 활성화했다. 무전해 팔라듐은 단순히 무전해 니켈을 대체하여 EPIG 마감재를 생성했다. 사용된 단일 준비 및 도금 순서는 표 1에 요약되어 있다.

팔라듐에 비해 니켈의 증착이 더 활발하도록 도금 시간을 침지 금 단계에서 조정하였다. –0.250V의 니켈, +1.498V의 금인 상대 부식 전위에 의해 예측된 바와 같이 니켈에서 증착이 더 활발했다. 니켈과 금 간의 더 큰 델타 음전위(陰電位)는 침지 도금 시에 금이 팔라듐보다 니켈에 더 빠르게 증착된다는 것을 의미한다.

도금 후, 납땜된 쿠폰은 증기 응력 및 솔더 윅 테스트를 할 때까지 밀봉하였고 건조한 환경에서 보관하였다. 쿠폰은 J-STD-002/003의 지침대로 1~8시간 동안 연속적으로 증기 숙성시켰다. 솔더 불량 또는 8시간의 총 증기 노화 시간에 이를 때까지 1시간씩 반복하였다.

테스트 결과에서는 ENIG가 뛰어난 최종 마감재임을 보여주고 있다. 그러나 ENIG는 증기 노출 이후 빠른 솔더 비-습윤에 취약했다. 이에 반해 EPIG는 상대적으로 민감도가 거의 또는 전혀 나타나지 않았다. 두 마감재의 이러한 차이로 인해 노출된 니켈-인에서 증기의 강한 상호작용이 일어나고 있음을 추측할 수 있다. 니켈-인은 ENIG 증착에 존재하는 얇은 다공성 금 코팅을 통한 증기 침투로 사용할 수 있다.

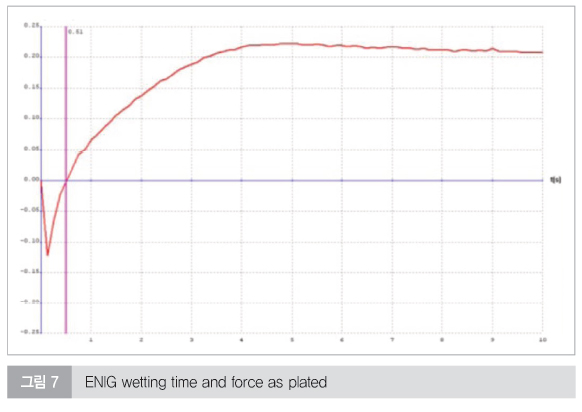

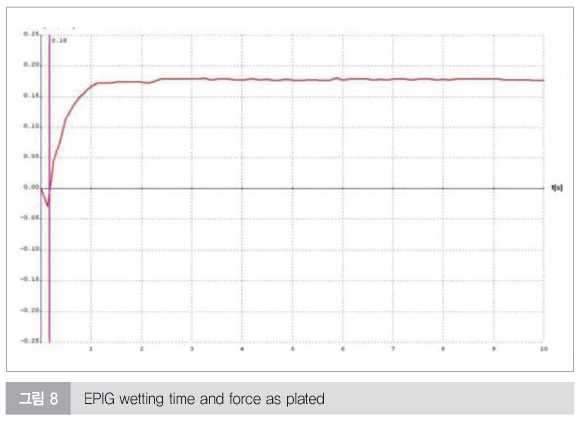

그림 7에서는 솔더 습윤 밸런스를 사용한 솔더 습윤 테스트 결과를 보여주고 있다. X축은 도금된 동박 패드와 액상 솔더의 접촉 시간을 의미한다. 시간은 초 단위로 하였다. 매 측정에 있어서 총 접촉 시간은 10초 또는 20초로 하였다.

습윤 차트의 Y축은 도금된 동박 테스트 패드가 젖을 때 솔더의 위킹력(wicking force)을 측정한 지표이다. 이 테스트에서 세기의 단위는 mN/mm이다. 테스트 패드의 더 큰 영역이 솔더로 덮일수록 세기가 올라갔다. 세기에서 초기 딥(dip)은 쿠폰과 솔더 간의 초기 접촉을 의미한다. 테스트 영역이 솔더로 습윤되면, 세기가 최대로 올라간다. 최대 값은 특정 테스트의 습윤력이다. 세기가 제로-포스 라인(zero-force line)을 교차하거나 교차하는 데 필요한 시간은 해당 특정 테스트에 있어서 총 습윤 시간으로 간주했다.

습윤력이 빠르게 최대치로 상승하고 그 수준에서 유지될 때 긍정적인 결과가 나왔다. 테스트 동안 습윤력이 0을 지나지 않으면 비-젖음 솔더 불량이 나온다. 더불어, 습윤력이 최대에 도달한 다음 줄어들 때도 솔더 불량이 관찰되었다. 이러한 유형의 차트는 테스트에 대한 솔더 디웨팅(dewetting)을 나타낸다.

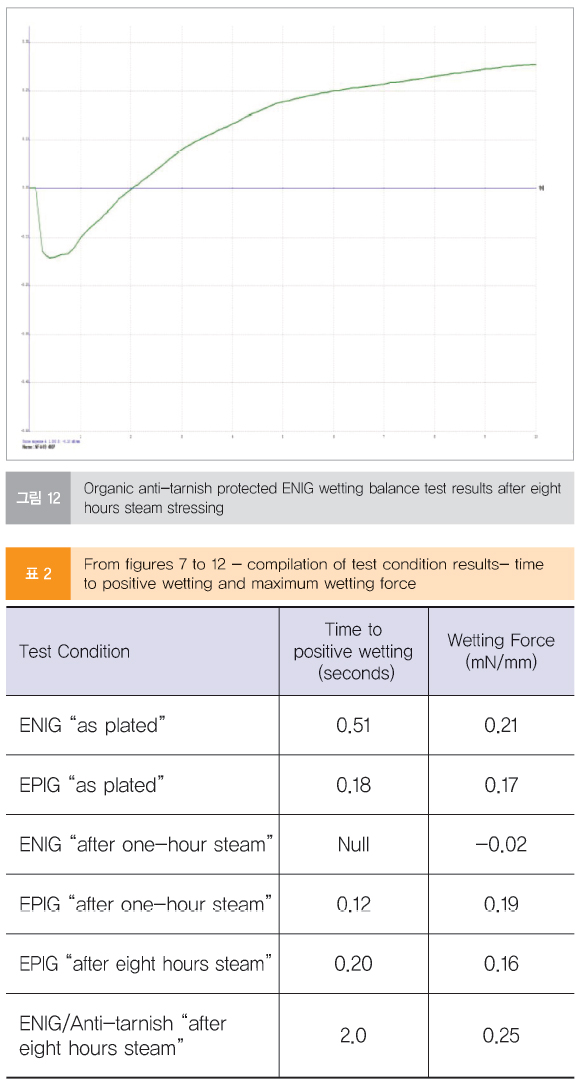

ENIG(그림 7 참조)와 EPIG(그림 8 참조)의 솔더링 성능 결과를 비교하면 둘 다 도금된 상태에서 우수한 습윤 시간과 솔더링 력을 제공한다는 것을 알 수 있었다.

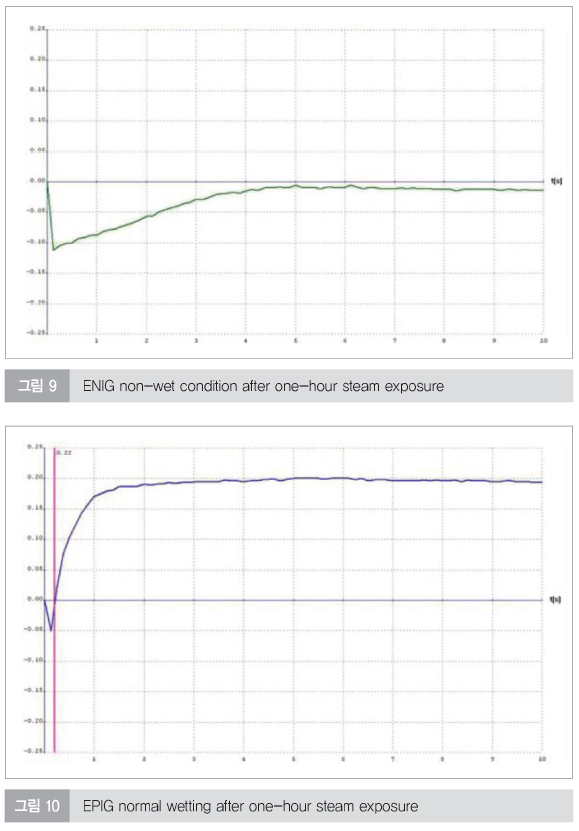

그림 9에서는 단 1시간의 증기 노화 이후 ENIG 처리된 샘플이 솔더를 습윤하지 못한 모습(비-습윤 상태)을 보여주고 있다. 그림 10에서는 1시간 증기 사전처리(preconditioning)의 효과 없이도 EPIG 샘플이 계속해서 솔더에 잘 습윤된 모습을 보여주고 있다.

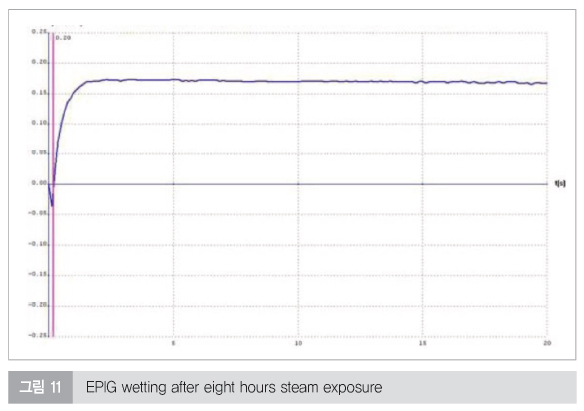

그림 11에서는 8시간의 증기 노화를 거친 EPIG 샘플이 습윤력은 약간 떨어졌으나 솔더링은 잘 되는 모습을 보여주고 있다(20초 접촉 시간을 보여주고 있다).

이러한 테스트 결과에서는 1시간의 증기 노출 후에도 ENIG의 솔더링 성능에 매우 부정적인 영향을 미친다는 것을 보여주었다. 반면, EPIG는 8시간의 연속 증기에 노출된 후에도 습윤 시간과 솔더링 력의 변화가 거의 없어 나쁘지 않은 솔더링이 가능했다. 성능 차이의 이유는 습윤을 억제하는 증기 응력 동안 무전해 니켈-인 표면에 산화니켈의 급속한 형성과 솔더링 성능을 감소시키는 니켈-주석 금속간화합물의 형성으로 생각된다. 우수한 솔더 습윤이 나오려면, 주석 니켈 금속간화합물의 형성이 필요하다.

팔라듐 특유의 산화 저항성은 솔더 적용에 필요한 강력한 무산화 보호층을 제공한다. 또한, 팔라듐은 용융 솔더링 내에 용해되어 밑에 있는 동박 표면과 직접적으로 구리-주석 금속간화합물을 형성할 수 있다.

ENIG와 EPIG 간의 솔더링 성능 차이를 유발하는 또 다른 이유는 형성된 주석 금속간화합물이다. ENIG는 니켈-주석 금속간화합물을 형성하는 반면 EPIG는 구리-주석 금속간화합물을 형성한다. 금과 팔라듐 레이어는 솔더에 쉽게 용해되므로 접합 계면은 동박과 주석 사이에 바로 있다. 따라서 팔라듐 레이어의 얇은 산화 또는 기타 환경 오염은 본질적으로 용해되어 구리-주석 접합 계면에 중요하지 않다.

ENIG 솔더 쿠폰을 유기 변색 방지 탑 코트로 코팅하여 후속 검증 테스트를 수행했다. 탑 코트는 의도적으로 산소 침투를 막아주어 우수한 솔더링이 가능하게 도움을 주는 유기 변색 방지 코팅 방법이다. 코팅은 얇은 다공성 금을 본질적으로 밀봉하는 침지 금 레이어의 상부에 적용되었다.

유기 탑 코트가 적용된 ENIG의 솔더 습윤 테스트는 증기 조건의 역효과를 실질적으로 제거한다. 1시간의 증기 노출에서 시작하여 8시간까지 ENIG의 솔더링 성능의 저하가 제한되었으며, 이는 8시간의 증기 스트레스 후에 발생하는 솔더 습윤과 함께 니켈 레이어가 비교적 산화물이 없는 상태로 유지되고 있음을 나타내고 있다(그림 12 참조).

PCB의 성공적인 솔더링은 시간과 환경 조건 특히, 열과 습기의 노출도에 따라 달라진다. 과도한 노출은 기판을 최종 제작/조립에 적합하지 않게 하여 솔더링 성능이 좋지 않아 값비싼 부품이 실장되기 전이나 후에 폐기되는 결과를 초래하는 원인이 되기도 한다. 솔더링 신뢰성 개선은 솔더링 성능을 저해하는 열과 습도를 무효화함으로써 이뤄낼 수 있다.

IPC J-STD-002 및 J-STD-003 지침에 따른 증기 노화는 PCB에 적용되는 마감재의 보관 수명을 평가하는 편리하고 저렴한 비용 및 시간 방법이다. 두 가지 마감재인 ENIG 및 EPIG의 증기 응력 노출 전후의 솔더 습윤을 비교하기 위해 테스트하였다. 테스트 데이터에 따르면 증기 응력은 EPIG 표면 마감 납땜성에 거의 영향을 받지 않았지만, ENIG 마감재는 빠르게 솔더링할 수 없게 되기 시작했다. 증기에 의한 니켈층의 급격한 산화가 원인으로 생각된다. 증기 응력을 가하기 전에 ENIG 샘플에 2차 유기 변색 방지 코팅을 적용하여 뒷받침하는 증거를 확인했다. 그 후, 니켈층의 산화가 억제되었다. 유기 필름은 향상된 솔더 습윤으로 증기 스트레스 후 니켈 산화를 감소시켰다.

REFERENCES

1. Morris, G.K., Luukaszewski, R.A, and Genthe C. “Environmental Contamination and Corrosion in Electronics: The Need for an Industrial Standard and Related Accelerated Test Method That Makes Sense”, IEEE, 2017

2. O’Brian, G., Chairman of 5-23A, Responsible for IPC J-STD-003. Verbal communication

3. Milad, G., Bengston, J. and Gudeczauskas, D., “The Mechanism of Nickel Corrosion in ENEPIG Deposits and How to Mitigate It”, SMTA International, 2017

4. Yokomine, K., Shimiizu, N., Miyamoto, Y., Iwata, Y., Love, D., and Newmam, K., “Development of Electroless Ni/Au Plated Build-Up Flip Chip Package with Highly Reliable Solder Joints”, IEEE, Electronic Components and Technology Conference, 2001

|

| [저작권자(c)SG미디어. 무단전재-재배포금지] |

|

|

|

|