본고에서는 PIH 기술에 있어서 다양한 PCB 변이성, 스텐실 개구부, 솔더 페이스트 프린팅 방법 및 파라미터, 부품 타입 및 삽입 방법 등을 SnPb와 Lead-Free 솔더 모두를 적용해 평가했다. 1.0mm 및 1.6mm의 두께 그리고 ENIG 및 OSP 표면마감재로 처리된 PCB는 금속 스퀴지를 사용해 성공적으로 실험했다. 비용, PCB 및 스텐실 디자인 그리고 부품 선택 등에 있어서 적당하게 심사숙고 했을 때 일반적으로, PIH는 우수한 웨이브 솔더링 대체 기술이 될 수 있다.

본고에서는 무연 솔더를 적용한 PIH(Paste In Hole)의 보드 디자인과 프로세스 최적화의 결과에 대해 설명할 것이다. 일부 디자인과 프로세스 가변성 그리고 PIH 솔더 접합 품질과의 관계에 초점을 맞췄다. 이러한 가변성에는 다음의 사항들을 포함한다;

(1) 스텐실 디자인(두께, 개구 외형 및 치수)

(2) 프린팅 파라미터들(압력, 속도, 스퀴지 각도, 스트로크 및 분리)

(3) 프린팅 방법(스퀴지, 클로즈드-헤드)

(4) PCB(표면 마감, 두께, 환상형 고리 디자인(annular ring design),

홀 치수)

(5) 부품(핀 관통, 핀 치수 및 외형)

(6) 솔더 페이스트(SnPb, Lead-Free)

중요한 대부분은 주로 홀 충진 행태, 솔더 접합 체적 및 신뢰성에 대해 논의했다.

서문

강력한 친환경 규제법안과 전자제조 업체들의 마케팅 노력은 가전기기의 그린화와 생산비용 절감을 가속화시키고 있다. 가전기기 공정에 적합하게 디자인된다면 PIH는 가전기기에서 이러한 양쪽의 요구를 잠재적으로 충족시킬 수 있는 기술이다.

많은 부품들이 픽-앤-플레이스와 리플로우 솔더링이 진행되는 SMT용으로 현재 디자인되고 있다. 그러나 여전히 많은 부품들(특히 커넥터)들은 기계적인 강인함 요구 때문에 쓰루홀 리드를 가지고 있다. 지금까지는 웨이브 및 핸드 솔더링이 쓰루홀 부품 솔더링에 뛰어난 솔루션이었다. 그러나 비용, 공정 단순함 그리고 또 다른 요인들로 인해 PIH는 잠재적으로 더 좋은 대안이라고 할 수 있다. PIH는 온전한 프로세스 단계(웨이브 솔더링)를 없앰으로써 생산비용을 절감할 수 있다.

PIH 기술의 성공적인 Lead-Free 솔더링 전환을 위해서 해결될 필요가 있는 여러 가지 난제들이 있다. 예를 들면, 부품들은 Lead-Free 리플로우 프로세스의 열 노출에 견딜 수 있는 능력이 있어야 한다. 어셈블리 프로세스는 PIH 솔더 접합 품질과 다양한 디자인 그리고 프로세스의 다양성(스텐실 디자인(두께, 개구 외형 및 치수, 프린팅 파라미터(압력, 속도, 스퀴지 각도, 스트로크 및 분리), PCB(표면 마감, 두께, 환상형 링 디자인, 홀 치수), 부품(핀 관통, 핀 치수 및 외형), 솔더 페이스트(SnPb, Lead-Free)) 등의 관계를 이해함으로써 최적화되는 것이 필요하다.

실험 조건

실험에는 폭 넓은 다양한 부품들을 포함시켰다. PCB는 두 가지 표면 마감재(OSP, ENIG 혹은 Ni/Au)가 사용된 FR-4 적층 재질로 제작되었다. 세 개의 보드 두께는 보고서(1.0mm, 1.6mm, 2.3mm)대로 사용했다.

설정된 조건 하에서 프린터의 온도를 유지하는 TCU(temperature controlling unit)가 장착된 스크린프린터를 사용했다. 리플로우 프로파일들은 솔더 페이스트 제조업체들이 권고하는 조건에 따라 적용했다. 8개의 히팅 존을 가진 총 히팅 길이가 3.8m인 컨벡션 리플로우 오븐을 이용했다. 모든 리플로우 사이클은 대기 분위기에서 진행되었다. 솔더 페이스트 프린트성, PCB에서의 젖음성 그리고 부품 핀, 솔더 볼링, 홀 충진 및 인장력 등으로 테스트를 진행했다.

스텐실 디자인

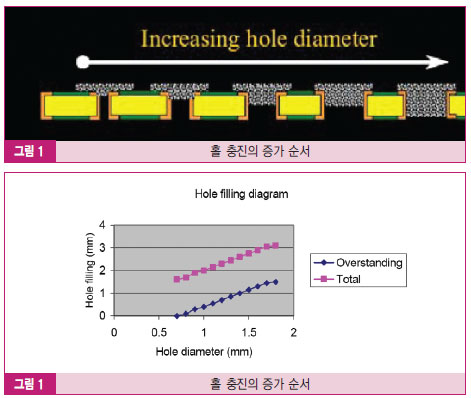

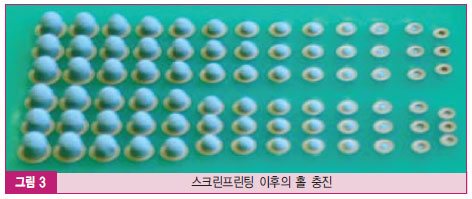

스텐실 디자인은 첫 번째로 가장 중요한 문제 중 하나이다. 첫 번째 단계로는 서로 다른 홀 치수(종횡비)의 홀들을 이용해 다른 페이스트 타입의 프린팅 성능을 조사하는 것이다(그림 1). 이는 가장 적절한 페이스트 체적이 홀에 충진되어야 하기 때문이다. 6mm 스텐실을 이용한 그 결과를 그림 2에 요약했다. 예를 들면, 1.6mm 보드 위에서 0.7mm 홀의 100% 홀 충진이 이뤄졌다. 0.8mm 직경 홀에서의 페이스트 관통(홀을 통한 페이스트 배럴의 길이)의 증가는 단지 0.15mm였다. 스크린프린팅 이후의 홀 충진은 서로 다른 홀 사이즈의 보드의 바닥 부분에서 볼 수 있었다(그림 3 참조).

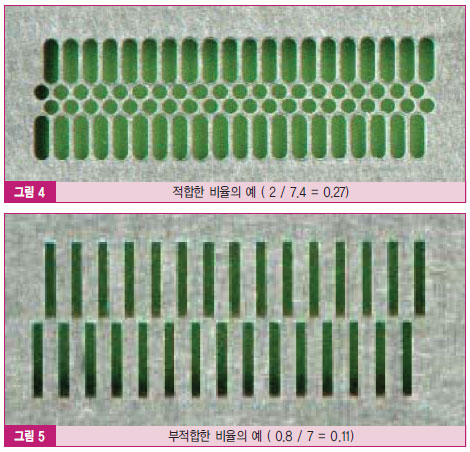

두 번째 단계는 필요한 솔더 페이스트 체적을 어떻게 넣는가를 조사하는 것이다. 만약 축척된 페이스트 관통이 1.5mm보다 크다면, 개구부 일부분은 막힐 것이고, 더 많은 페이스트가 PCB 표면 위에 칠해질 수 있다(과잉 프린팅). 실험에서는 페이스트 과잉 프린트를 위해 서로 다른 개구부 디자인의 스텐실을 이용했다. 솔더 볼링을 예방하기 위해 적합한 비율(개구의 폭과 너비)이 선택될 수 있다. 과잉 프린팅의 경우에는, 스텐실 개구부의 폭과 너비의 비율은 >0.2이어야 한다(그림 4 및 그림 5). 최대한의 과잉프린트는 솔더 페이스트와 솔더 레지스트 타입에 의존하기에 경우에 따라 조사되어야 할 필요가 있다.

스크린프린팅

서로 다른 프린팅 방법들이 2.3mm와 1.6mm 두께 보드 위에서 홀 충진 성능을 테스트하기 위해 처음으로 평가되었다. 스퀴지(30° 및 45° 각도)를 사용했으며, 클로즈-헤드 시스템 두 개의 벤더들을 비교했다. 두 개의 다른 스퀴지 각도의 스퀴지를 사용해서 확연한 차이가 나타났다. 30° 스퀴지 각도는 홀 충진 부문에서 충분하지 않았다. 홀에 들어가는 솔더 페이스트의 체적이 불충분했으며 필요한 오버프린트는 초과되었다. 스퀴지 각도 45°에서는 예상했던 성능이 나타났다. 그러나 최고로 얻을 수 있는 홀 충진은 0.7mm의 경우에 100%였으며, 그 이하에서는 100% 홀 충진을 얻을 수 없었다.

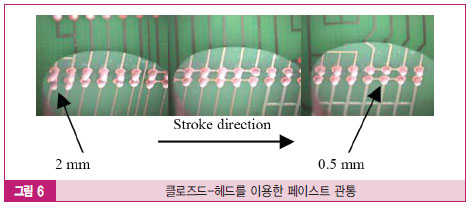

클로즈-헤드 시스템은 1.6mm 이상의 보드 두께에서 더 좋은 성능을 기대할 수 있다. 잘 알려져 있듯이 클로즈-헤드 시스템은 프린팅 스트로크 동안 프린트 헤드 내부의 압력을 컨트롤하기 위한 디자인 접근법에 기반한다. 클로즈-헤드 시스템으로 프린팅을 실험하는 동안, 최초에 소량 밀리미터의 프린팅 스트로크과 압력이 나타났으며, 그래서 페이스트는 홀이 프린팅 스트로크의 끝부분 보다 더 높아짐에 따라 이동한다(그림 6 참조). 이러한 문제는 일반 SMT 프로세스에서 두드러지지 않았다. 하나의 프린팅 스트로크 동안 비교적 적은 솔더 페이스트가 소모되기 때문이다. 그러나 PIH 프린팅 스트로크 동안에는 솔더 페이스트의 소모가 더 많다. 이 같은 문제 때문에, PIH 프린팅의 경우에 클로즈드-헤드 시스템을 적용하기란 적합지 않다.

실험계획(DOE, Design of Experiment)법은 스크린프린팅 프로세스에서 진행됐다. 4개의 서로 다른 스텐실이 이번 연구에 사용되었다. 스텐실 두께는 5mm, 6mm이고, 각각 두께는 100% 및 120%의 페이스트 체적을 위해 산출된 개구부 사이즈로 되었다. 120% 페이스트 체적이 사용된 이유는 일반 스크린프린팅 프로세스가 일반적으로 100% 보다 적은 이송율을 보인다는 사실 때문이다.

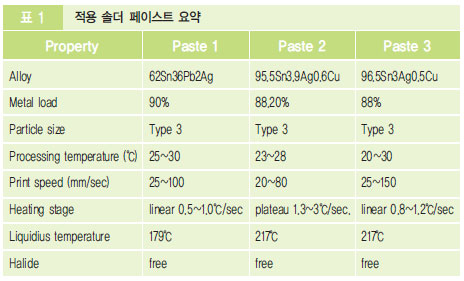

두 개의 솔더 페이스트가 이번 실험에 사용되었다(표 1). 공융 SnPb 솔더를 페이스트 1로, 무연 SnAgCu 솔더를 페이스트 2로 했다. PCB 두께는 1.0mm 및 1.6mm를 사용했고, OSP 표면마감재만 적용된 제품이었다. 스퀴지를 이용한 스크린프린터의 파라미터를 우선적으로 결정하기 위해 다음의 조건을 적용했다;

▶ 프린팅 속도 : 페이스트 1 - 50mm

▶ 프린팅 속도 : 페이스트 2 - 30mm

▶ 스퀴지 각도 : 45°

▶ 프린팅 압력 : 페이스트 1 - 7.4kg

▶ 프린팅 속도 : 페이스트 2 - 8.0kg

▶ 프린트 sweep : 1

▶ Seperation speed : 3mm/sec

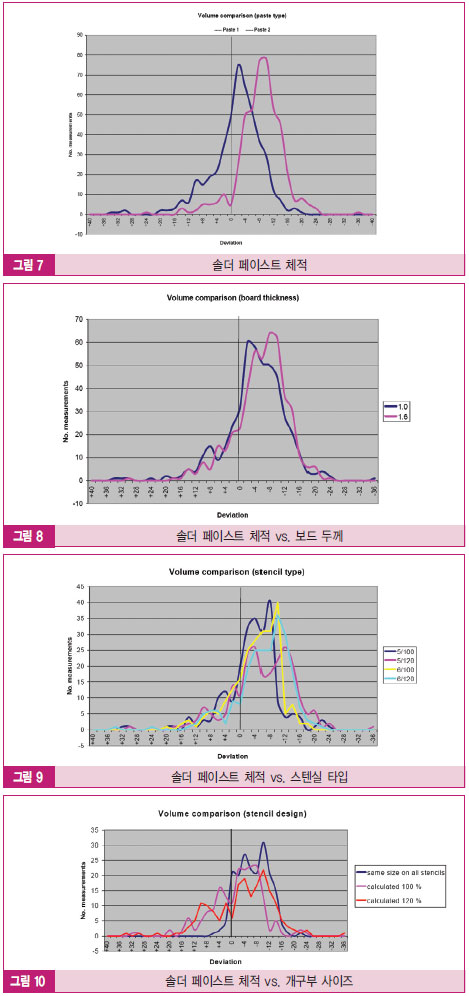

실험 결과, SnPb 페이스트보다 Lead-Free 솔더 페이스트가 더 낮은 페이스트 이송(8~10% 정도)을 보였는데, 이는 페이스트의 다른 점성 때문임을 알 수 있었다(그림 7 참조). 보드 두께는 페이스트 타입만큼 프린트된 페이스트 체적에 영향을 미치지 않았고(그림 8 참조), 1.0mm 보드는 1.6mm 보드보다 더 적은 솔더 페이스트 체적 편차(산출된 체적을 비교한 결과)를 보였다.

안정된 프린트된 솔더 페이스트 체적 항목 부문(그림 9 참조)에서 최상의 퍼포먼스는 5mm 스텐실, 100% 개구부 사이즈를 이용했을 때 보였으며, 최악의 결과는 5mm 스텐실, 120% 개구부에서 나타났다. 개구부 사이즈와 프린트된 솔더 페이스트 체적 간의 상호관계는 그림 10에서 보여주고 있다. 이 결과, 이는 높은 프린팅 압력과 스퀴지 플레이트의 유연성 때문에 나타나는 ‘wipe-off 현상’을 예방하기 위해 개구부 사이즈가 가능한 한 작게 유지되어야함을 나타내고 있다.

부품 삽입

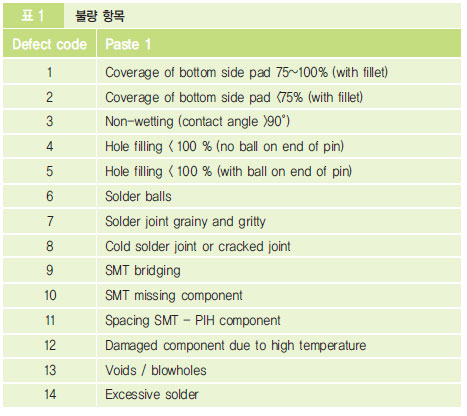

두 번째 실험계획법은 두 개의 서로 다른 Lead-Free 솔더 페이스트(페이스트 2 및 페이스트 3)를 사용하면서 자삽(AI, Automatic Insertion) vs. 수삽(MI, Manual Insertion)의 비교에 초점을 두었다. 보드는 OSP 및 ENIG 표면마감재로 처리되었으며, 1.0mm, 1.6mm, 2.3mm 두께의 보드를 이용했다. 1.5mm 이하 및 1.5mm 이상의 핀 관통 길이를 지닌 부품 간의 비교가 만들어졌다. 비쥬얼 검사는 모든 보드에서 실시되었으며, 솔더 접합 불량은 표 2에 나타냈다.

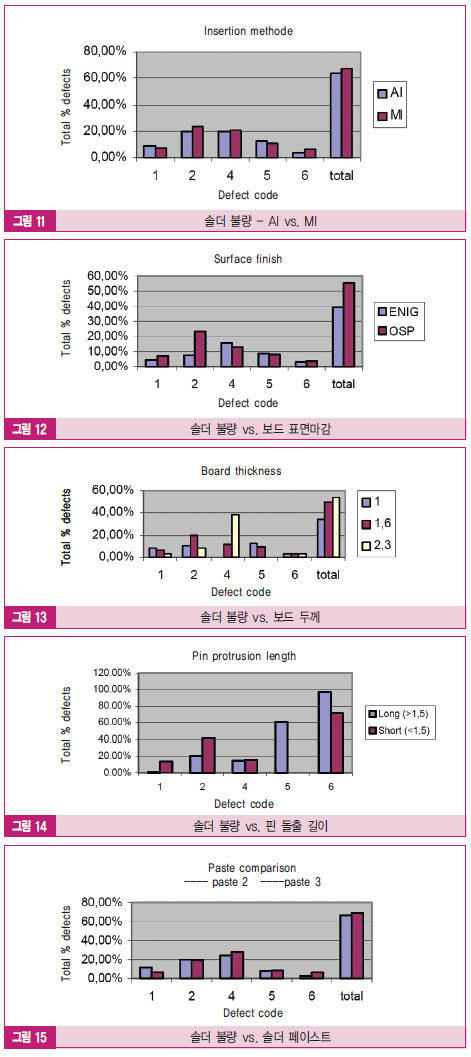

자삽(AI) vs. 수삽(MI)의 비교는 일반적인 솔더 퀄리티에서 단지 적은 영향을 보였다(그림 11). 대조적으로, 표면마감은 솔더 퀄리티에서 큰 영향을 보였는데(그림 12), ENIG 표면마감의 젖음이 더 낫기 때문이다.

서로 다른 보드 두께를 비교했을 때 1.0mm 보드가 가장 낮은 불량률을 보였다(그림 13 참조); 불량 코드 5번만은 높았는데, 이는 긴 핀 관통 길이가 보드 두께와 관계가 있다. 모든 보드와 보드 두께 및 표면 마감재가 사용된 모든 조합의 경우(그림 14 참조)에는 핀 헤더 커넥터 위의 2.5mm의 핀 돌출 길이가 받아들일 수 없는 솔더 퀄리티를 유발한다; 아마도 핀 돌출 길이 <1.5mm가 사용되어야 한다. 사용된 두 가지 Lead-Free 솔더 페이스트(페이스트 2 및 페이스트 3) 사이에서 어떠한 검출가능한 차이도 없었다(그림 15 참조).

보드 디자인 고려사항

핀-투-홀 비율(P/H 비율 즉, 핀 종단면 / 홀 종단면)은 좋은 결과를 이루기 위한 매우 중요한 요소이다. 실험에서는 0.12~0.53 사이의 P/H 비율이 테스트됐다. 서로 다른 P/H 비율에서 솔더 퀄리티의 분석에서는 다음과 같은 결과를 알 수 있었다. 0.2~0.5 사이의 P/H 비율이 필요하고, 0.2이하에서는 너무 많은 페이스트가 요구되어 과잉프린트가 나타났고, 반면 0.5이상의 P/H 비율에서는 삽입 동안 페이스트 손실의 원인이 되었다(즉, 솔더 페이스트의 밀어냄 현상).

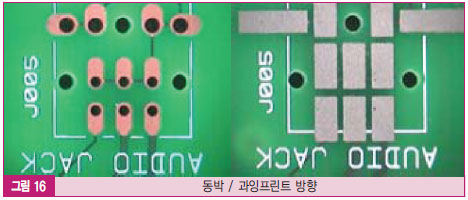

PIH를 위한 원형 링의 사이즈는 일반 웨이브 솔더링 프로세스와 비슷하게 결정된다. 즉, 홀 직경보다 20mm 크다. 만약 솔더 페이스트의 과잉프린트가 필요해진다면, 구리 패드 디자인은 과잉프린트 스텐실 개구부 디자인과 부합해야 하고, 동박 에어리어 및 과잉프린트는 솔더 볼링을 예방하기 위해 비슷한 방향으로 되어야 한다(그림 16 참조).

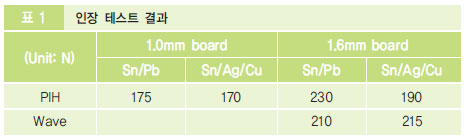

인장 테스트

핀에 대한 인장력은 실험되는 모든 보드를 동일한 부품과 핀 위치로 해서 실험했고, 그 결과를 표 3에 나타냈다.

분석 결과에서는 PIH 프로세스가 일반 웨이브 솔더링 프로세스로 솔더된 부품의 솔더 접합에서 비슷한 기계 강도를 이룰 수 있음이 나타났다.

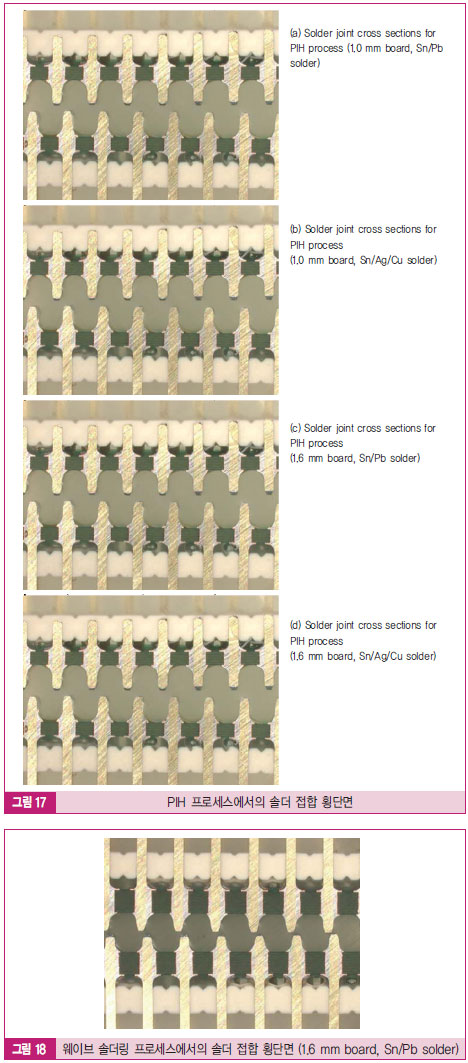

횡단면

횡단면에서는 솔더 접합의 퀄리티(홀 필링, 필렛, 보이드)가 우수했음이 나타났다. 테스트한 어떠한 샘플에서도 ‘IPC-A-610-C class 3’의 사양을 벗어나지 않았다(그림 17 참조).

결론

본고에서는 PIH 기술에 있어서 다양한 PCB 변이성, 스텐실 개구부, 솔더 페이스트 프린팅 방법 및 파라미터, 부품 타입 및 삽입 방법 등을 SnPb와 Lead-Free 솔더 모두를 적용해 평가했다. 1.0mm 및 1.6mm의 두께 그리고 ENIG 및 OSP 표면마감재로 처리된 PCB는 금속 스퀴지를 사용해 성공적으로 실험했다. 비용, PCB 및 스텐실 디자인 그리고 부품 선택 등에 있어서 적당하게 심사숙고 했을 때 일반적으로, PIH는 우수한 웨이브 솔더링 대체 기술이 될 수 있다.