경험적 그리고 기계적인 성능 데이터는 온도 변화, 보드 휨에도 불구하고, THT 커넥터들이 매우 정확한 방법으로 납땜될 수 있음을 보여준다. 매우 효율적인 약간의 프로세스 지식과 툴 디바이스들은 정도 향상에 도움을 준다. 특수 제작된 노즐은 브리징 회피를 위한 상부에 장착된 비-젖음성 인쇄를 가지고 있다. 이 옵션은 0.10㎜의 실장 정도를 요구한다. 로봇 시스템은 기계적인 픽쳐 혹은 피디셜의 도움으로 실장 요구사항들을 충족시켜서 일관된 실장 정도를 가지고 있음을 보여주었다.

실험 조건

두 번째 실험은 적합한 위치로 프린트를 이송하는데 사용되는 시스템의 정확성을 검증하고자 실시되었다. 이들 측정은 생산라인 가동 이전에 새로운 머신에 매번 작동되는 품질 검증 프로그램의 일부이기도 하다. 많은 전장 생산라인의 경우, 이 capability analysis는 평가 전 혹은 설비가 이동된 이후에 반복된다. 각각의 머신들은 최소한 2개의 로봇 시스템을 가지고 있다. Fluxer의 드롭-젯 노즐은 X/Y 로봇 시스템 상에 장착된다. 플럭스가 필요한 스폿에 스프레이 드롭-젯이 이동한다. 매우 민감한 액체 플로우 측정은 커넥터당 제어된 플럭스 양을 보증한다. 소량의 플럭스 플로우는 각각의 온도 변화를 기록하는 발열체로 구성된 디바이스를 이용하여 분석될 수 있다. 이 디바이스는 플럭스의 플로우 비율과 직접적으로 관계가 있다.

포크 레이저 센서(fork laser sensor)가 프린트의 직각에서 정확한 방향으로 나오고 있는지를 확인하는데 사용될 수 있다. 사용된 플럭스 타입의 경우, 설비 셋팅과 솔더 마스크 소프트웨어는 보드 상의 플럭스 퍼짐성을 정의할 것이다. 어셈블리 상에서 어떠한 과다 플럭스가 없음을 보장하는 것이다.

플럭스 로봇 시스템 정도 테스트

설비의 캐파빌리티(플럭스 로봇 시스템의 정도)를 확인하기 위해, 지정된 위치로의 로봇 시스템 이동거리를 측정하기 위해서 레이저 센서가 장착되었다. 온도 및 습도 변화와 같은 환경적인 노이즈에 민감하지 않은 반복정밀도가 요구된다.

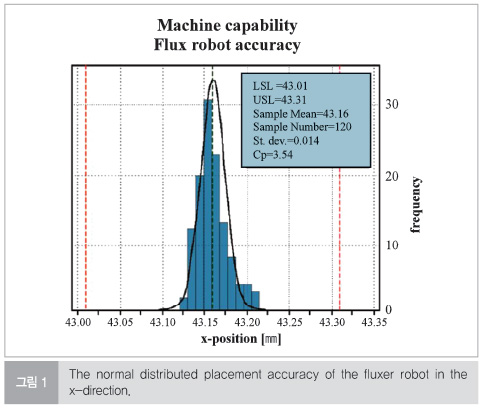

플럭스 로봇 시스템의 경우, ±0.15㎜의 정도가 스펙 상에서 규정되어 있다. 그림 1의 그래프에서 보는 바와 같이, 로봇 시스템을 활용하였고, 단지 0.014㎜의 표준 편차를 가지고 있다. 로봇 시스템은 2시간 동안 동일 위치를 120번 움직였다. 초기 데이터 내에서 어떠한 이탈도 없었다. 로봇 시스템은 표준 편차가 0.007㎜인 Y-축에서 더욱 정밀했다.

그리퍼 로봇 시스템 정도 테스트

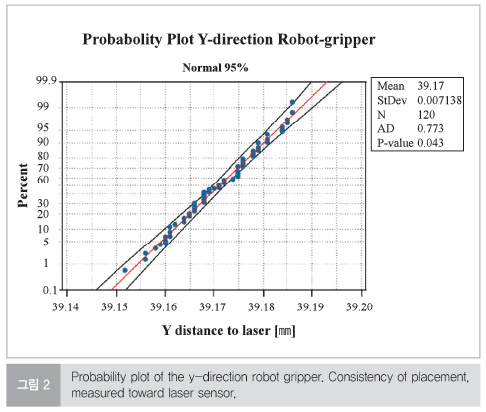

예열 이후 보드를 픽업하고, 솔더 포트 내의 노즐 위에 PCB를 정확하게 이송하는 로봇 그리퍼는 플럭스 로봇보다 더욱 정밀해야만 한다. 이 유닛의 스펙은 ±0.10㎜로 규정되어 있다. 이는 PCB 하부의 솔더 포트로 위치하게 하는 시스템보다 더욱 정밀하다. 이전 그리퍼 로봇의 X/Y 및 Z-축 테스트에서와 같은 동일한 분석 디바이스를 활용하여 일관성 있게 테스트했다. 더 높은 스펙 상의 정도에도 불구하고, 그리퍼 로봇의 X 및 Y-축 포지셔닝이 일치되는 것이 증명되었다. 양쪽 방향의 경우, 표준 편차는 약 4의 Cp 값을 초래하는 대략 0.008㎜이다.

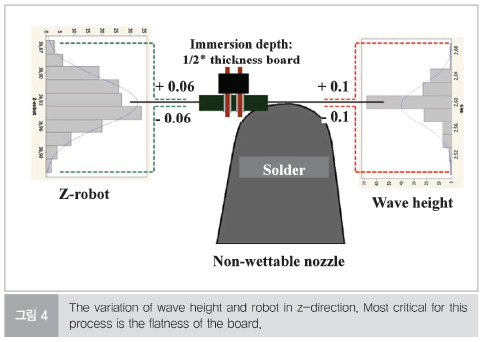

보드 상의 핀들이 솔더 내로 침지될 때, 로봇 그리퍼의 높이(Z-방향)는 적당한 높이에 위치해야만 한다. 더 높아진 온도 때문에 보드가 휘어질 수도 있다. 솔더 마스크 상의 솔더 웨빙(webbing)/산화를 초래할 수 있는 노즐 플레이트 림에 보드가 닿지 않도록 하기 위해 노즐 플레이트는 보드를 지지하고 평평하게 하는 스탠드-오프 핀을 갖고 있다. 로봇 그리퍼 자체는 Z-축으로 또한 정밀했다. 표준 편차는 0.008㎜로 X 및 Y-축이 동일했다.

선택적 웨이브 노즐

멀티 웨이브 노즐 플레이트는 Z-축을 고정할 수 있는 기계적인 수단을 제공하는 스탠드-오프 형태의 핀을 가지고 있다. 수 많은 문제를 유발할 수 있는 높이를 보장하기 위한 기계적인 수단으로, 소형 웨이브 노즐을 선택하는 것이 최선이다.

소형 웨이브를 어떻게 안정시킬까?

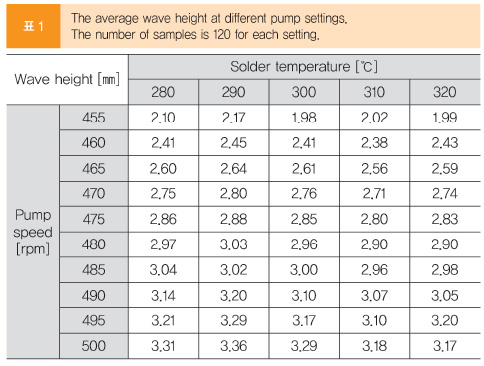

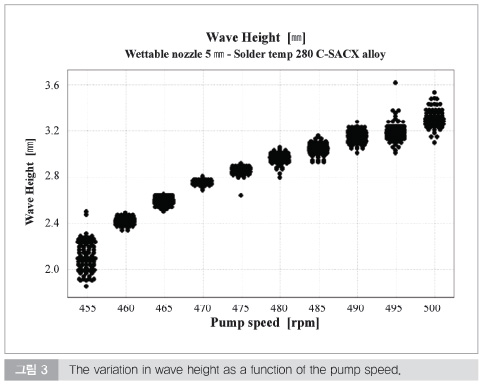

소형 노즐의 웨이브 높이 안정성을 설명하기 위해 웨이브 높이를 측정하는 카메라를 이용하여 특별한 테스트가 설계되었다. 사용된 노즐 디자인의 경우, 웨이브 높이와 자체 안정성을 정의하는 3가지 요소가 있다: 1) 솔더 합금, 2) 솔더 온도, 3) 펌프 속도.

실험에서는 5㎜(내부 직경) 젖음성 노즐이 사용되었다. 솔더는 무연 SACX를 사용하였고, 솔더 온도는 280~320℃의 융점을 가지고 있다.

선택적 웨이브의 웨이브 높이는 펌프 속도로 제어될 수 있다. 그림 3에서 보여주는 바와 같은 소형 프로세스 윈도우가 있다. 높이는 단지 적은 rpm만으로도 변화했는데, 반면 다소 불안전해졌다. 실험에 따르면, 웨이브 높이는 2.4㎜와 2.9㎜(460~475rpm) 사이에서 가장 안정적이었다.

특수한 툴링과 부품 정확도

로봇 그리퍼 내에, 정확도 향상 혹은 특별한 요구를 충족시킬 수 있는 전용 툴링이 장착될 수 있다. 이러한 툴링의 예는 다음과 같다:

▶ 온도 하락을 줄이고 일정 온도로 보드를 유지하기 위한 상면 히터

▶ 부품의 과열을 피하기 위한 쿨링 디바이스

▶ 보드 평탄도와 휨 예방을 위한 진공 혹은 또 다른 디바이스

▶ 솔더의 열 때문에 부품의 이동을 예방하기 위한 툴링

▶ 제 위치에서 부품이 유지하고 정확한 실장을 가능하게 하는 툴링(거의 -0~+0.1㎜의 평탄도)

결론

프로세스 파라미터들이 추가되고 제어될 때 셀렉티브 솔더링은 견고한 솔더링 프로세스가 될 수 있다. 서로 다른 프로세스 단계들에서 중요한 파라미터들을 다음과 같이 정의내릴 수 있었다;

플럭스 프로세스

첫 번째 프로세스 내에서, 온도 상승이 없었고, 정확도는 다음의 요소에 따라 정의된다:

1. X축 정도와 로봇의 Y 포지션

2. 플럭스 플로우 분석

3. 플럭스 플로우 방향의 확인

예열 프로세스

보드 핸들링 혹은 실장 정도에 관한 특별한 요구사항이 없다. 프린터의 온도는 플럭스 활성화를 보장하고, 과열을 예방하기 위해 고온계로 측정되었다.

침지 솔더링 프로세스

일관된 침지 프로세스를 갖도록 몇 가지 요구사항이 충실히 이행될 필요가 있다.

1. 그리퍼 내의 PCB 위치는 정의되어야만 한다:

a. 기계적인 고정

b. 피디셜 마크 인식

2. 노즐 플레이트의 위치는 정의되어야만 한다:

a. 피디셜 마크를 통한 머신 포인트 확인

b. 노즐 플레이트로 PCB/그리퍼의 기계적인 고정

3. Z-축은 노즐 플레이트 상의 스탠드-오프 핀들에 의해 보장되었다.

선택적 웨이브 전반의 드래드 솔더링

일관된 드래그 프로세스를 위한 요구사항들은 다음과 같다:

1. 그리퍼 내의 PCB 위치가 정의되어야만 한다:

a. 기계적인 고정

b. 피디셜 마크 인식

2. 노즐의 머신 포인트가 확인될 필요가 있다:

a. 피디셜 X, Y 포지션

b. 센서를 통한 Z-높이 확인

3. PCB의 Z-위치는 솔더링 동안 중요하다. 어떠한 과도한 휘어짐이 없도록 만들도록 특별한 주의가 필요하다. 그리퍼 내의 특별한 툴링 혹은 소프트웨어에 의한 휨 보정(레이저를 통해 측정된)이 평탄도 결핍을 보상하는 방법들이다

경험적 그리고 기계적인 성능 데이터는 온도 변화, 보드 휨에도 불구하고, THT 커넥터들이 매우 정확한 방법으로 납땜될 수 있음을 보여준다. 매우 효율적인 약간의 프로세스 지식과 툴 디바이스들은 정도 향상에 도움을 준다. 특수 제작된 노즐은 브리징 회피를 위한 상부에 장착된 비-젖음성 인쇄를 가지고 있다. 이 옵션은 0.10㎜의 실장 정도를 요구한다. 로봇 시스템은 기계적인 픽쳐 혹은 피디셜의 도움으로 실장 요구사항들을 충족시켜서 일관된 실장 정도를 가지고 있음을 보여주었다.