| MIRTEC, 2023년 productronica에 최첨단 6개의 검사 시스템 ‘출품’ |

|

|

|

| 2023-11 |

|

|

압도적인 솔더 조인트 검사의 3D AOI ‘ART’ 발표

최대 75mm의 높은 부품 검사, 초고속 검사 구현

MIRTEC(www.mirtec.com)은 독일 뮌헨 Messe Mnchen에서 개최되는 ‘productronica 2023’에 최첨단 3D AOI인 ‘ART’를 포함한 총 6개의 검사 시스템을 출품한다. MIRTEC의 유럽 판매 및 서비스 부문 대표인 김봉준 이사는 “당사는 전자 제조 산업과 관련된 검사 요구 사항의 전 스펙트럼을 다루기 위해 특별히 설계된 총 6개의 검사 시스템을 선보인다. 이들 중 대부분은 이번 전시회에서 처음으로 선보이는 혁신적인 검사 솔루션을 갖추고 있다”고 자랑했다.

새로운 검사 시스템인 ‘ART(Anti-Reflection Technology)’는 세계 최초의 75MP 멀티 카메라 멀티 프로젝션 3D AOI 시스템으로, 15MP CoaXpress 컬러 카메라 5대와 MIRTEC의 혁신적인 디지털 블루 모아레 3D 프로젝터가 결합된 설비이다. 신규 모델은 반사성 검체, 특히 자동차 전자, 항공우주 또는 국방과 같은 고급 전자 제조 산업의 솔더 조인트를 검사하는 데 특화되어 있다. 이러한 산업에서의 3D 검사 기준이 비교적 높기 때문에 기존의 3D 기술을 탑재한 3D AOI로는 검사 요구를 만족시킬 수 없었다.

ART 시스템에 적용된 5대의 카메라는 상호 보완적으로 작동한다. 한 대의 카메라가 솔더 조인트의 반사면이나 인접한 부품의 반사광에 의해 발생하는 광(光) 포화로 인해 올바른 3D 패턴 이미지를 획득하지 못하더라도 ART는 다른 카메라에 의해 촬영된 3D 패턴 이미지를 사용하여 물체의 정확한 높이를 측정하고 3D 형상을 성공적으로 복원할 수 있다. 이 원리는 프로젝터에도 적용된다. 따라서 ART 설비는 모든 산업에 대해 거의 매번 신뢰할 수 있는 3D 검사 결과를 제공할 수 있다. 간단히 말해서 ART 시스템은 다른 3D AOI는 검사할 수 없는 솔더 조인트를 검사할 수 있다.

MV-9SIP 설비는 디지털 블루 모아레 프로젝터와 블루 레이저 스캐너가 결합된 독점 하이브리드 SiP 검사 시스템이다. 이 시스템은 25MP 7.7㎛ 초고화질 카메라와 청색광 디지털 모아레 프로젝터가 결합되어 0201(㎜) 사이즈 칩 어레이 등 촘촘하게 실장된 초소형 부품 사이에서 불량을 찾아낸다. 적용된 블루 레이저 스캐너는 반사율이 높거나 반사율이 매우 낮은 등의 극단적인 광학 특성의 표면 물체를 측정하기 위해 개발되었다. 이 시스템의 핵심 아이디어는 서로 다른 특성을 가진 각 항목에 대해 서로 다른 검사 방법을 사용하는 시스템을 하나의 플랫폼에 구현하는 것이다. 이 상태로도 훌륭하게 작동하지만, SiP 제조 공정에서 더 빠른 검사를 원하는 고객을 위해 MIRTEC은 듀얼 블루 레이저 스캐너를 옵션으로 제공한다. 이 경우 다른 레이저 스캐너가 모아레 3D 프로젝션 시스템의 역할을 대체하므로, 하나의 스캐너는 고밀집 소형 부품을 포함한 대다수의 부품을 스캔하고 다른 스캐너는 반사율이 높거나 반사율이 매우 낮은 물체를 스캔하게 된다.

MV-6 OMNI는 18MP 앵글 카메라와 결합된 15MP 고해상도 CoaXPress 메인 카메라와 MIRTEC의 독점 디지털 블루 모아레 프로젝션 3D 검사 시스템으로 구성되어 있다. 이번 전시회에는 활용의 다양성을 제시하기 위해 두 가지 버전으로 전시한다.

첫째, 높은 부품 검사 공정에서의 생산성 증대를 제공하는 버전이다. MV-6 OMNI에는 컨베이어의 첫 번째 단계에서 높은 부품 검출용의 ‘특수 3D 레이저 스캐너 부착 장치(TAL 3D SCAN(Tall Component Analysis 3D Laser Scan))’가 달린다. 이 구조에서 MV-6 OMNI에는 3단 컨베이어가 장착되어 있으며, 두 번째 컨베이어에서 검사가 진행되는 동안, 특수 3D 레이저 스캐너는 첫 번째 컨베이어에서 대기 중인 PCB를 스캔한다. PCB가 컨베이어의 두 번째(검사) 단계로 이동하면 MV-6 OMNI는 높이가 높은 부품을 측정하지 않는다. 대신 3D 레이저 스캐너의 검사 데이터를 레이저 스캐너에서 로드하여 생산사이클 시간을 단축한다. 특히 PCB에 5㎜보다 높은 부품이 많으면 사이클 시간이 획기적으로 줄어든다. 해당 구조의 또 다른 장점은 높이 측정 기능이다. 기본적으로 이 시스템은 75㎜의 부품을 3D로 검사할 수 있다. 또한 Z축 이동 없이도 가능하므로 검사 시간의 속도 저하가 없다.

둘째, 강력한 데이터 처리 속도 버전이다. MV-6 OMNI는 CoaXPress 2.0이라고도 불리는 CXP-12 데이터 전송 인터페이스를 탑재하고 있다. 이 인터페이스를 통해 데이터 전송 속도가 2배 향상되어 MV-6 OMNI와 같은 고해상도 비전 시스템에서 데이터 처리 속도가 빨라진다.

컨포멀 코팅 검사 AOI인 ‘GENESYS-CC’는 15MP 카메라, 15㎛ 렌즈로 구성되어 있으며 8상 동축 컬러 조명 시스템은 2단의 UV 광을 포함한다. 15MP는 컨포멀 코팅 AOI 중 가장 높은 해상도로서, 더 정확하고 빠른 검사를 가능하게 하는 중요 요인이다. GENESYS-CC는 코팅 두께를 10㎛~1,000㎛의 코팅 두께 측정이 가능한데, 대부분의 아크릴과 실리콘 코팅 용제의 권장 코팅 두께가 30㎛~70㎛ 이내임을 고려하면, 30㎛ 이하의 두께 측정 기능은 돋보이는 성능 중 하나이다. 옵션으로 제공되는 반전 컨베이어를 통해 외부 반전기 없이 양면 PCB 검사가 가능하다.

3D SPI인 ‘MS-11’는 MIRTEC의 독점적인 15MP 또는 25MP CoaXPress 카메라 기술이 적용되어 향상된 화질, 우수한 정확도, 빠른 검사 속도를 제공한다. MS-11 3D SPI는 비용 효율적인 4MP Camera Link 옵션으로도 제공된다. 이 장비들은 듀얼 프로젝션 Shadow-free 위상 변이 이미징 기술을 사용하여 스크린 프린팅 후 PCB 상의 솔더 페이스트 불충분한 과잉, 형상 변형, 이동 및 브리지가 있는지 검사한다.

MIRTEC의 3D SPI 장비는 CFX 규격을 준수하며, 업스트림 및 다운스트림 Closed Loop 피드백을 특징으로 한다. 또한 MIRTEC의 3D SPI와 3D AOI 시스템을 연결하면 ‘Quick Tracker’라는 새로운 기능을 사용할 수 있다. 이 기능이 활성화되어 있는 동안 사용자는 링크된 AOI의 GUI에서 3D 이미지로 SPI 검사 결과를 확인할 수 있다.

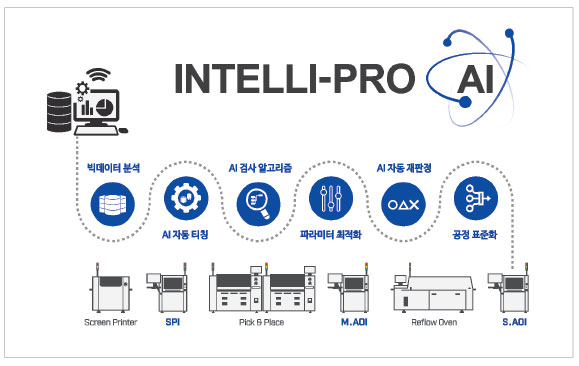

강력한 AI 기반 프로세스 관리 소프트웨어 제품군인 ‘INTELLI-PRO AI’도 출품하는데, 3개의 핵심 소프트웨어를 진열한다.

첫째, TRMS(Total Remote Management System)는 SMT 생산라인 내의 각 시스템별로 원격 관리와 실시간 데이터 모니터링 및 분석을 결합한 완전 통합형 Industry 4.0 Solution이다. TRMS는 장비 가동 상태, 생산 수율, PC 자원, 온도, 습도 등의 상태 정보 및 통계 데이터를 실시간 원격 모니터링할 수 있다. MIRTEC의 3D 검사 시스템과 TRMS를 결합하면 생산 공정 관리에 있어서 방대한 개선 효과를 얻을 수 있다.

둘째, RDS(Remote Debugging System)는 원격 단말기에서 중단 없는 디버깅을 제공하지만, 더 중요한 것은 디버깅 과정의 AI 비서인 OIT(Optimum Inspection Tool)의 기본 적용되었다는 점이다. 사용자는 PCB에서 검사를 실행하고 결과를 검토하여 부품이 양호한지 불량인지를 판단할 수 있다. AI가 적용된 소프트웨어는 최적의 파라미터 값을 제안한다. 이 두 가지 소프트웨어 솔루션은 수동 티칭에 비해 약 90%, 딥러닝이 없는 자동 티칭에 비해 50%의 티칭 시간을 단축할 수 있도록 도와준다. OIT는 사용하기 쉽고 정확도가 높아 신규 운영자도 쉽게 최적의 검사 레시피를 만들 수 있다.

셋째, Deep Learning Auto defect Classification Tool은 검사 결과를 검토하고 결과에 따라 자동으로 분류한다. 이 소프트웨어는 NG PCB의 불량이 진짜 불량인지 가성 불량인지를 사용자에게 ‘제시’한다. 그러나 소프트웨어가 검사 데이터를 축적함에 따라, 소프트웨어는 진성과 가성 불량을 식별하도록 학습된다. 이 예측은 시간이 지남에 따라 더 정확해질 것이다. 결국, 약 6개월의 학습 후에, 소프트웨어는 사용자에게 ‘제시’하는 것이 아니라 불량을 ‘판단’할 수 있다. |

| [저작권자(c)SG미디어. 무단전재-재배포금지] |

|

|

|

|