스텝 높이 변화 따라 솔더 전사 효율 차이나

스텝 스텐실의 기술 알아보기

스텝 스텐실 기술은 수년간 잘 확립된 기술로, 혼재된 부품 및 IC 범위에 대한 다양한 솔루션과 응용 프로그램을 제공한다. 레이저 절단 및 레이저 용접 공정의 유연성은 엄청나며 3D 캐비티도 적용할 수 있다. 사용된 스텐실 스텝 영역도 교체할 수 있어 비용 절감 요소가 된다. 레이저 용접 공정을 통해 모서리가 자동으로 둥글게 처리되고 스퀴지는 스퀴지 블레이드를 손상시키지 않고 스텝 높이나 깊이에 쉽게 조정할 수 있다. 개구부 기하 구조는 특히 스텝 높이를 높임으로써 스텝-다운 스텐실에서 솔더 페이스트의 전사 효율에 중요한 역할을 한다.

요약

스텐실 프린팅 공정은 전자제품 생산에 있어서 중요한 공정 중 하나이다. IT기술의 혁신적인 진화는 전자기기를 ‘더 빠르고 더 작은’ 제품으로 만들고 있다. 다기능 경박단소 요구로 인해 솔더 페이스트 프린팅의 기술 변화와 관계 없이 페이스트 체적이 다른 부품에 가깝게 배치되어야 할 필요가 커졌다. 요즘에는 개구부의 크기 조정만으로 솔더 페이스트 체적을 제어하는 ​​것이 더 이상 불가능해지고 있다.

특정 부품에 대한 솔더 페이스트 체적 요구 사항은 소위 스텝 스텐실을 사용하여 하나의 스텐실에 있는 다양한 두께의 금속 시트에 의해 실현될 수 있다. 스텝-다운 스텐실은 더 얇은 스텐실 포일을 사용하여 미세 피치 디바이스를 프린팅하고, 더 두꺼운 스텐실을 이용하여 다른 디바이스를 프린팅할 때 필요하다.

본고에서는 레이저 절단 및 레이저 용접 공정에서 스텝-업 및 스텝-다운 스텐실의 혁신적인 기술을 제시한다. 스텝-업/스텝-다운 스텐실은 솔더 페이스트 정량 조정을 위해 특별히 개발된 제품으로 픽앤플레이스 및 솔더링 요구 사항을 충족한다. 여기에는 레이저 절단 및 레이저 용접 공정뿐만 아니라 그에 따른 스텐실 특성과 프린팅 공정의 잠재력도 포함된다. 스퀴지 속도, 스퀴지 각도, 스퀴지 압력, 스퀴지 재료, 프린팅 방향 및 스텝-에지에서 가장 가까운 개구까지의 거리와 같은 스텝-스텐실의 프린팅 프로세스에 영향을 미치는 요소가 본고에 나와 있다. 향후 설계에 대한 제안과 지침을 제공하기 위해 다양한 스텝 높이와 가장 가까운 개구에서 스텝-에지까지의 다양한 거리를 사용하여 테스트 레이아웃을 개발했다. 전달된 솔더 페이스트 볼륨은 매우 정교한 시스템을 사용하여 측정되었으며 이 연구에서 얻은 결과는 새로운 설계 지침을 허용한다. 본고의 초점은 스텝-업/스텝-다운 스텐실의 프린팅 성능에 있으며, 내용은 3D 캐비티 프린팅에 대한 간략한 전망으로 끝을 맺는다.

서문

혼재된 부품 및 IC가 사용하는 전자제품 생산에서 0.4mm 미세 피치의 부품은 훨씬 더 높은 페이스트 체적이 필요한 디바이스 옆에 있는 경우가 많다. 이는 전체 SMT 생산량에서 엄청난 규모를 차지한다. 0.5mm 피치 디바이스 프린팅과 함께 훨씬 낮은 페이스트 높이로 01005 또는 CSP와 같은 소형 디바이스를 0.3mm 피치로 프린팅하는 것은 전자 생산에서 점점 더 확대되고 있다. 하나의 프린팅 공정에서 하나의 스텐실로 다양한 페이스트 높이를 프린팅하는 솔루션이 스텝-스텐실 공법이다. 스텝-스텐실은 시장에 출시된 지 10년이 넘었으며 다양한 생산 방법으로 제조되었다. 스텝-스텐실을 생산하는 가장 오래된 방법은 습식 화학 에칭(wet chemical etching) 공정에 이어 레이저 절단/용접, 밀링 및 전기 주조(electroforming) 공정이다. 화학 에칭 공정은 소형화 능력의 한계로 인해 덜 중요해지고 있지만, 레이저 절단 및 전기 주조는 오늘날 가장 일반적인 기술이다. 두 기술 모두 소재, 마감 공정, 제조 공정이 크게 다르다. 스테인레스-스틸 소재는 주로 레이저 절단 공정에 사용되는 반면, 니켈은 전기 주조 공정에 사용되는 주요 소재이다. 마무리 기술로는 전기화학적 연마, 기계적 브러싱, 전기도금 등이 사용된다. 다음은 스텝-스텐실의 다양한 기술이 간략한 개요를 설명한다.

습식 화학적 에칭 공정

스텝-스텐실은 두꺼운 스텐실 재료(주로 스테인레스 스틸)로부터 시작하여 제작된다. 습식 화학 에칭 공정을 사용하는 동안 특정 영역에서 두께가 줄어든다. 에칭되어서는 안 되는 나머지 부분은 필름이나 레지스트로 보호한다. 이 에칭 프로세스는 스텐실의 상단이나 하단에서 동시에 적용하거나 양면에 동시에 적용할 수 있다. 요즘 레이아웃의 개구는 이후의 레이저 절단 공정으로 생산된다. 왜냐하면 이 공정은 에칭 공정보다 훨씬 더 높은 정확도를 보여주기 때문이다. 마무리 공정으로 매끄러운 개구벽을 생성하기 위해 전해 연마 단계를 추가하거나 대신 니켈 도금을 추가할 수 있다. 이 공정의 장점은 가격과 짧은 납기 시간이다. 단점은 부정확성과 제한된 스텐실 두께이다. 에칭 공정에서 두께가 100μm 미만인 스텝-스텐실은 생산이 어렵다.

밀링 공정

밀링 공정은 에칭 공정과 매우 유사하다. 두꺼운 스텐실 재료에서 시작하여 CNC 제어 시스템을 통해 선택된 영역에서 두께가 감소된다. 스텐실의 양면에 스텝을 생성할 수 있다. 이후에 매끄러운 측벽을 얻기 위해 레이저 절단 공정으로 개구를 만들고 전해 연마 단계를 추가한다. 이 프로세스의 장점은 스텝 높이의 정확성과 레이저 절단 프로세스의 낮은 공차이다.

전기주조 공정

동박 맨드릴 기판 상에 개구 디자인의 네거티브 포토 레지스트 이미지를 전달하는 포토 레지스트가 적용된다. 빛 노출로 현상한 후 스텐실 개구 위치만 덮는 맨드릴에 네거티브 이미지가 생성된다. 도금 공정에서는 레지스트 영역 주위에 필요한 두께로 니켈을 축적한다. 남은 포토레지스트는 개구에서 제거되고 포일은 맨드릴에서 분리된다. 이 공정의 장점은 개구의 측벽이 매끄러워지고 스테인리스-스틸에 비해 니켈의 경도가 높아 스텐실의 보관 수명이 길어진다는 것이다. 비용이 많이 드는 것이 단점이다.

레이저 절단 - 레이저 용접 공정

이 기술은 레이저 절단과 레이저 용접 공정을 결합한 것이다. 첫 번째 단계에서는 원하는 스텝-업 또는 스텝-다운 영역의 크기로 레이저 절단 오프닝이 생성된다. 두 번째 단계에서는 요청된 두께의 스테인리스-스틸 소재를 이전 오프닝과 정확히 같은 크기로 레이저 용접한다. 개구부는 스텝 영역과 기본 소재에 동시에 생성된다. 그런 다음 마무리 공정이 수행된다. 이는 레이저 절단 공정에서 버(burr)를 제거하는 브러싱 공정이다. 스텝 영역의 스테인리스 스틸 소재는 20um에서 300μm까지 10μm 단계로 제공되어 각 특정 부품에 솔더 페이스트 양을 조정할 수 있다. ±3%의 정확한 포일 두께와 스텝 영역의 절대적인 평면성을 보장하려면 스테인리스 스틸 소재에 대한 특수 사전 처리가 필요하다. 용접 이음매의 간격은 약 200μm이고 용접 공정으로 인해 모서리가 자동으로 둥글게 된다. 추가 공정은 필요 없다. 그림 1에서는 스텝-다운 에지의 라운드된 가장자리를 보여주고 있다.

.jpg)

이 공정을 사용하면 스퀴지를 손상시키거나 스퀴지 블레이드를 마모시키지 않고 스텝 높이나 깊이를 쉽게 조절할 수 있다. 이 기술의 유연성은 엄청나며, 사용된 스텐실 스텝 영역도 교체할 수 있고 새 스텐실 비용을 절감할 수 있다. 이 기술을 사용하면 스텐실 양쪽에 스텝-다운 혹은 스텝-업 영역을 동시에 할 수 있다. 이 제조 공정의 장점은 유연성, 짧은 납기(6시간 서비스 가능) 및 레이저 절단 및 레이저 용접 공정의 높은 정밀도이다.

이 스텐실의 생산은 파이버 레이저(fiber laser)가 있는 에어컨이 설치된 방에서 이루어진다. 광 레이저는 일반적으로 사용되는 레이저 시스템보다 훨씬 더 나은 레이저 빔이 특징이다. 동일한 초점 선명도로 20μm의 뚜렷한 하부 절단 개구부가 재료에 가해지는 열을 줄일 수 있게 한다. 동시에 가장자리가 덜 거칠고 스텐실 절단이 더 정확해진다. 부드러운 원뿔 모양의 개구부의 정밀도는 솔더 페이스트 방출을 더 효율적으로 할 수 있게 하고 픽앤플레이스 작업에서 공정 윈도우 범위를 늘린다. 실제 크기의 스텐실을 생산하려면 레이저 절단 공정을 압박 조건에서 수행되어야 한다. 이 절차를 통해 ±10μm의 개구부 위치와 ±3μm의 개구부 크기 정확도를 보장한다.

연구 설명

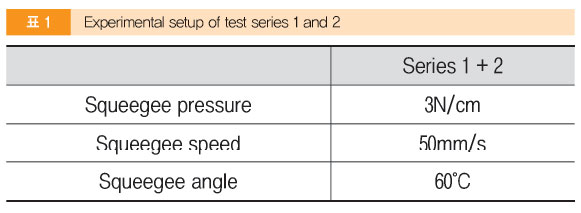

두 가지 다른 테스트 시리즈를 수행하여 최적의 프린팅 설정을 보여준다. 설정은 스퀴지 압력, 스퀴지 속도, 스퀴지 각도 및 스퀴지 재료이다. 프린팅 실험에서는 스텝 에지 근처의 스텐실 표면에 있는 페이스트 잔여물의 양을 관찰하여 수행하였다. Test series 1은 산업 조건과 유사한 프린팅 파라미터를 기반으로 한다. Test series 2는 스텝 에지에 가장 가까운 개구부의 유지 거리에 따라 전사된 솔더 페이스트 체적 항목의 프린팅 결과에 초점을 맞췄다. 파라미터는 표 1에 적었다.

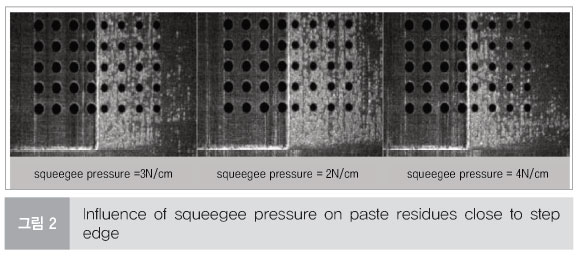

스텝 스텐실로 우수한 프린팅 품질을 얻으려면 스퀴지 속도, 스퀴지 압력, 스퀴지 각도가 프리팅 결과와 전사된 솔더 페이스트에 미치는 상호 작용을 아는 것이 중요하다. Test series 1에 대해 선택된 스텝 높이는 150μm(6mil)의 기본 두께에서 200μm(8mil)의 스텝 높이까지 50μm였다.

Test series 1

모든 프린팅 실험은 동일한 SAC305 솔더 페이스트와 스크린프린터 설비로 수행되었다. 이후 3D SPI를 사용하여 프린팅 결과를 특성화하였다. 검사 시스템은 위상 편이 간섭계를 기반으로 각 증착물의 솔더 페이스트 양을 결정한다. 측정 후 검사 시스템은 각 솔더 페이스트 증착물의 전달 효율을 계산하고 결과를 데이터베이스에 기록하였다.

결과 데이터베이스는 통계 소프트웨어 MINITAB을 사용하여 분석하였다. 모든 증착물의 전사 효율(transfer efficiency)은 박스플롯에 표시하였으며, 전사 효율은 y축에, 프린팅 번호는 각각 x축에 표시하였다. 각 박스플롯은 중앙값과 하위 및 상위 사분위수로 정의된다. 통계 프로그램의 소위 휘스커 외에도 박스플롯은 분포의 이상치도 보여준다. 광학 현미경을 사용하여 스텐실 표면의 페이스트 잔여물을 시각적으로 검사하였다.

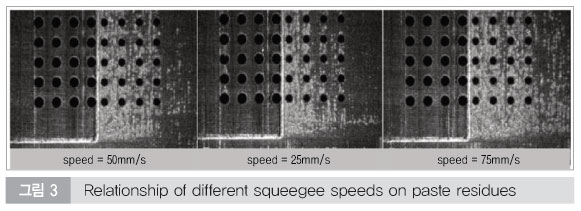

스퀴지 속도

스텐실 표면의 페이스트 잔여물에 대한 유사한 영향은 스퀴지 속도를 나타낸다. 스퀴지 속도가 너무 빠르면 스퀴지 블레이드가 스텐실에서 페이스트를 닦아낼 수 없다. 개구부를 충분히 채우지 않으면 PCB에 페이스트가 제대로 충진되지 않는다. 솔더 접합부 결함이 그 결과이다 스텝 에지에 가장 가까운 스텐실의 함몰부에 페이스트가 약간만 남아 있어도 적합한 스퀴지 속도를 선택해야 한다. 그림 3은 스텝 에지에 가까운 스텐실 표면의 페이스트 잔여물에 대한 다양한 스퀴지 속도의 관계를 보여주고 있다.

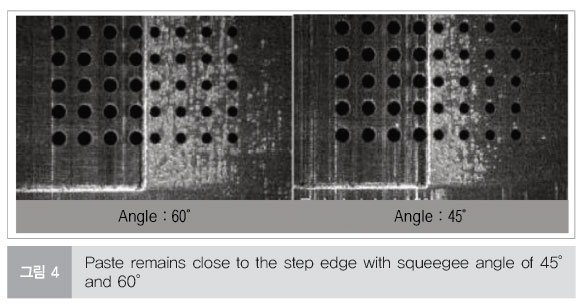

스퀴지 각도

스퀴지 각도는 솔더 페이스트에 영향을 미치는 실제 힘에 영향을 미치고 전사되는 솔더 페이스트 양을 직접 결정한다.

더 가파른 각도는 더 낮은 힘의 임펙트는 더 낮은 솔더 페이스트 충진을 의미하고, 평평한 각도는 더 높은 힘의 임펙트는 더 높은 솔더 페이스트 충진을 의미한다. 그림 4는 45°와 60°의 다른 스퀴지 각도로 실시한 실험에서의 페이스트 잔여물을 보여주고 있다. 45° 각도에서 페이스트 잔여물이 더 적다는 것을 분명히 알 수 있다.

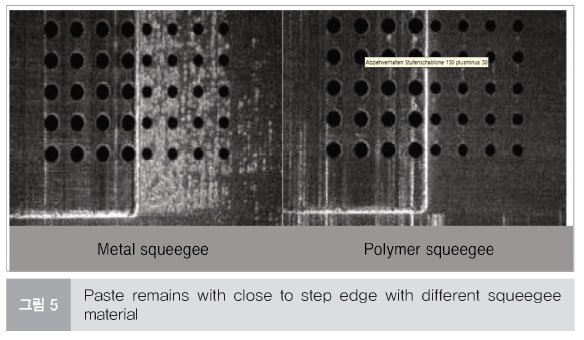

스퀴지 소재

스퀴지 소재는 스텐실 표면의 ‘닦기’ 동작에도 영향을 미친다. 스퀴지 블레이드 소재로 스테인리스 스틸과 폴리머 스퀴지(Permalex 스퀴지)를 모두 사용했다(그림 5 참조). Permalex 스퀴지는 페이스트가 거의 보이지 않는 훨씬 더 깨끗한 스텐실 표면을 보여주었다.

Test series 1과 관련하여 선택한 프린팅 파라미터가 스텐실 표면의 잔류물 양과 결과적으로 전사된 솔더 페이스트에 중요한 역할을 한다는 것이 매우 분명하다. 이러한 이유로 스텝-다운 영역의 스텝 에지 근처에 과도한 솔더 페이스트가 발생하지 않도록 프로세스 파라미터에 가장 세심한 주의를 기울여야 하며 일정한 솔더 페이스트 전사 양을 보장해야 한다. 본 실험에서는 속도를 25mm/s로 줄이고, 스퀴지 압력을 최대 4N까지 높이고, 각도를 45°로 변경하고, Permalex 스퀴지를 사용하여 최상의 결과를 얻었다.

Test series 2

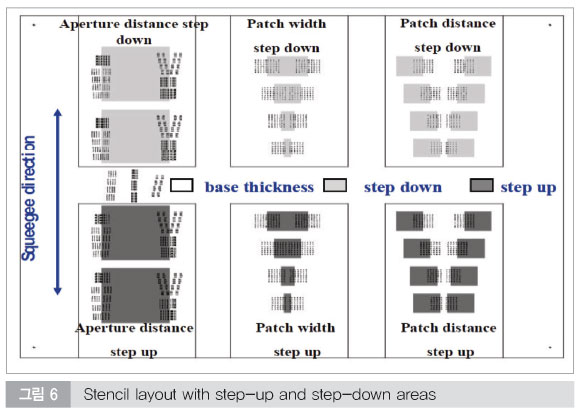

스텐실 레이아웃은 그림 6에 나와 있으며 높이와 함몰이 다른 스텝-업 및 스텝-다운 영역이 포함되어 있다. 150μm(6mil)의 기본 두께에서 시작하여 ±30μm, ±50μm 및 +80μm의 높이를 다르게 하였다.

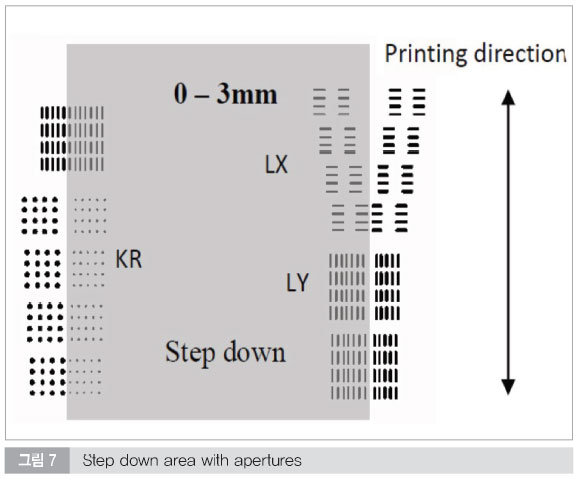

그림 7에는 개구부의 기하 구조와 함께 스텝-다운 영역에 대한 자세한 이미지를 보여주고 있다. 원형 개구부는 KR로 표시되고, 개구부의 긴 변이 프린팅 방향과 평행한 장방형은 LY, 프린팅 방향과 수평인 장방형은 LX로 표시되다. 함몰부에서 스텝 에지까지의 개구부 거리는 0mm~3mm(0.118”)이다. 원형 형태의 모든 개구부는 비슷한 결과를 얻기 위해 면적 비율을 0.7로 하였고, 그래서 직경이 가변적이다. 모든 장방형은 1000μm의 일정한 길이와 스텐실 두께에 따라 조정 가능한 너비(스텐실 두께 + 100μm)를 갖고 있다.

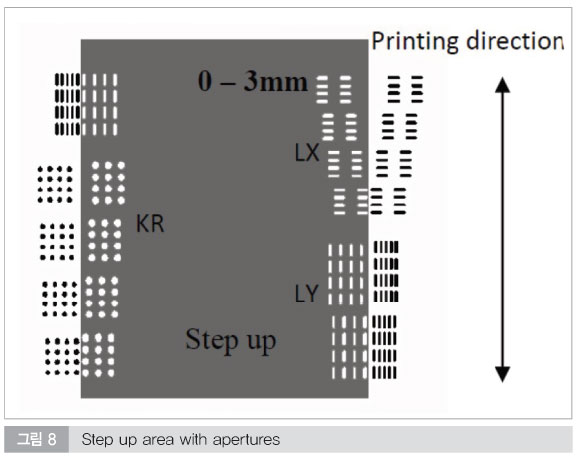

해당 스텝-업 영역은 그림 8에 나와 있으며, 그림 7에 나와 있는 것과 동일한 기하 구조와 스텝 에지까지의 개구부 거리를 갖고 있다.

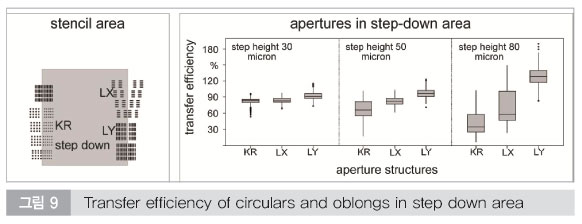

PCB에서 솔더 페이스트의 전사 효율은 프린팅 연구 중에 결정되었고, 스텝 높이에 따라 개구부 기하 구조가 비교되었다. 결과는 그림 8에 나와 있다. -30μm 스텝 높이에서 원형 및 장방형은 평균 80% 이상의 전사 효율을 달성하였다. 높이 차이가 낮을 때는 개구부 기하 구조의 영향이 보이지 않았다. -50μm 스텝 높이에서 원형의 전사 효율은 장방형에 비해 훨씬 낮았다. 원형의 경우 평균 60%, 장방형의 경우 80~120%의 전사 효율이 발견되었다. 그러나 그 외에도 원형의 평균 편차도 더 높았다. 이러한 거동에 대한 가능한 설명은 스텝 높이를 늘려서 스텝 에지와 매우 가까운 영역에 남아 있는 페이스트 잔여물이 증가하기 때문이다. 이는 원형의 페이스트 방출과 전사 효율에 큰 영향을 미친다. 그러나 임계적이지 않은 장방형 구조 LY의 전사 효율은 증가한다(긴 변이 스퀴지 방향과 평행함).

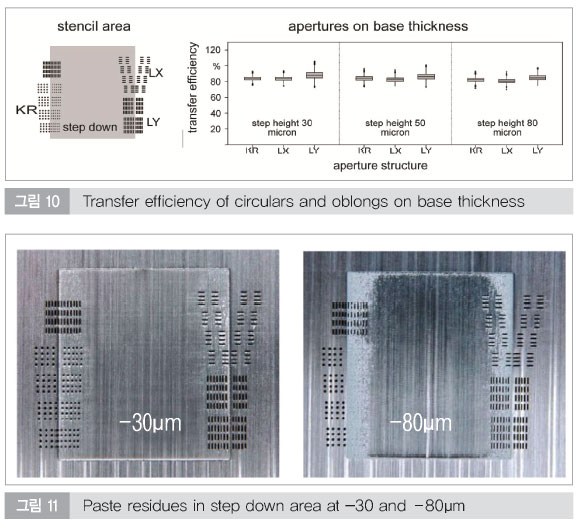

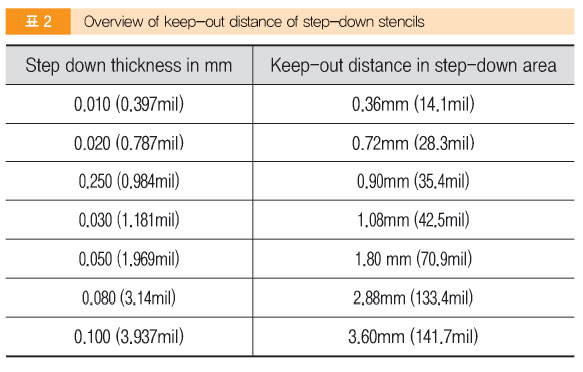

동시에 솔더 페이스트의 전사 효율은 기본 두께에서 스텝-다운 에지로 결정된다. -30μm의 스텝 높이는 구조 기하학과 무관하게 80%의 전사 효율을 보여준다. +50μm 및 +80μm의 스텝 높이에서도 평균 전사 효율은 약 80%이다. 결과는 그림 10에 나와 있다. Test series 2의 분석에서는 스텝-다운 영역의 원형 개구부가 특히 스텝 높이를 늘림으로써 장방형보다 프린팅에 더 중요하다는 것을 명확하게 나타냈다. 스텝 높이를 증가시키면 움푹 들어간 부분에서 솔더 페이스트의 닦기 동작과 결과적으로 프린팅 결과에 상당한 영향을 미친다.[1] 그림 11은 -30μm 및 -80μm의 스텝 높이에서 페이스트 잔여물의 양이 증가하는 것을 보여주고 있다. 페이스트가 적절히 닦아지는 한 스텝-다운 에지에 가까운 기본 두께 스텐실의 모든 개구부는 프린팅에 중요하지 않았다. 이 관찰은 개구부 기하학과 무관하다.

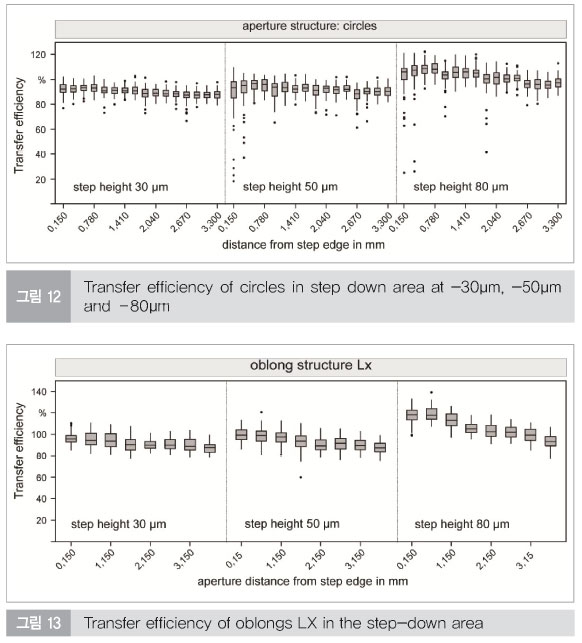

다양한 개구부 기하 구조의 전사 효율을 비교하는 것 외에도 개구부에서 스텝 에지까지의 유지 거리 실험이 수행되었다. IPC 7525A[2]에 따른 일반 설계 가이드에 따라 유지 거리는 스텝-다운 두께 0.025mm(0.98mil)마다 0.9mm(35.4mil)여야 한다. 표 2에 개요가 나와 있다.

원형 개구부의 Test series는 그림 12에 나와 있으며, 유지 거리는 0.150mm에서 3.3mm까지 다양했다. -30μm의 스텝 높이에서 전사 효율을 분석한 결과, 스텝-다운 에지까지의 거리가 단 150μm에 불과한 매우 낮은 거리에서 평균 60% 이상을 나타냈다. 1.08mm의 유지 거리에 대한 IPC 제안(표 2 참조)을 사용하여 실험한 결과, 150μm에 불과한 짧은 거리에서도 전사 효율은 1.08mm 거리와 동일하며, 원형 개구부의 스텝-다운 높이가 -30μm일 때 유지 거리가 반드시 필요하지 않다는 것을 명확히 보여주었다.

-50μm의 스텝 높이에서 평균 전사 효율은 최소 500μm의 유지 거리에서 60%이며, 이는 IPC가 제안한 것보다 훨씬 낮다. -80μm의 단계 높이에서 500μm의 유지 거리에서 달성된 전사 효율은 1.8mm 거리에서 이상치와 함께 최소 60%이다. 스텝 높이를 늘리면 전사 효율이 종종 100%를 넘는다. 이 관계는 스텝 에지와 매우 가까운 영역에서 스텐실 표면에 너무 많은 페이스트가 남아 있다는 사실로 설명된다(그림 11 참조). 따라서 스텝 높이를 늘리면 더 많은 페이스트가 전달되어 브리징이 발생할 수 있으므로 주의해야 한다. 따라서 2.88mm의 IPC 제안은 좋은 지침이다.

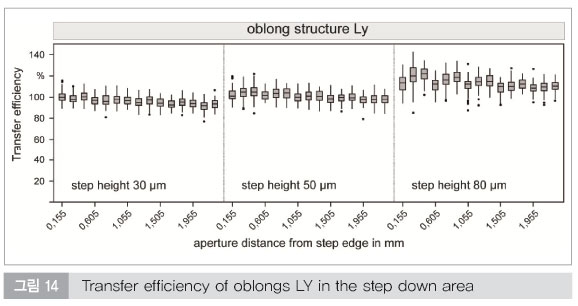

그림 13는 장방형 LX(장방형 긴 변에 프린팅 방향이 90° 각도)에 대한 전사 효율을 보여주고, 그림 14은 장방형 LY(프린팅 방향과 평행한 긴 변)에 대한 전사 효율을 나타내고 있다. 두 개의 장방형 변형은 -30μm 또는 -50μm의 스텝 높이와 무관하게 인쇄에 중요하지 않다. 두 장방형 유형의 전사 효율은 스텝 높이와 유지 거리에 관계없이 60% 이상이다. -80μm의 스텝 높이에서도 100% 이상의 높은 전사 효율이 다시 확인되었고 IPC당 유지 거리는 2.88mm를 사용해야 한다.

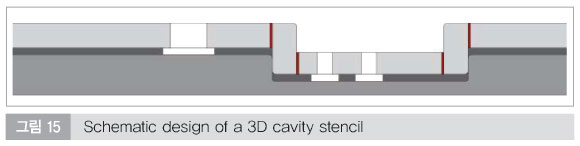

3D 캐비티 프린팅

이 유형의 스텐실은 스텐실의 아랫면에 계단 형태로 스테인리스 스틸 포일을 용접하여 PCB의 더 깊은 레벨을 프린팅하는 데 사용된다(그림 15 참조).

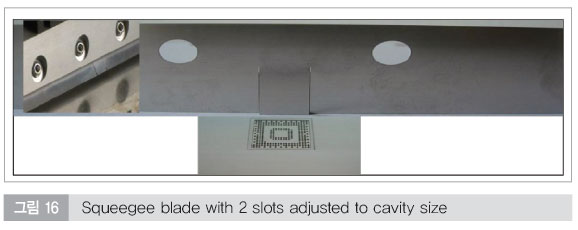

3D 캐비티 스텐실을 적용하면 다양한 페이스트 침전 높이가 있는 PCB 또는 기판에서 다양한 레벨에 동시에 페이스트 프린팅 공정을 수행할 수 있다. 스텐실의 레벨은 100마이크론 이상 다를 수 있다. 캐비티 심도에서 스퀴지는 더 이상 캐비티에 담그고 움푹 들어간 곳에 남아 있는 페이스트를 닦아낼 수 없다. 신뢰할 수 있는 페이스트 전사 효율로 적절한 페이스트 프린팅을 보장하려면 캐비티에서 페이스트를 닦아내는 것이 절대적으로 필요하다. 따라서 블레이드의 유연성을 높이기 위해 스퀴지 블레이드를 슬롯해야 한다. 슬롯은 캐비티 크기에 맞게 조정해야 한다(그림 16 참조).

결론

스텝 스텐실 기술은 수년간 잘 확립된 기술로, 혼재된 부품 및 IC 범위에 대한 다양한 솔루션과 응용 프로그램을 제공한다. 레이저 절단 및 레이저 용접 공정의 유연성은 엄청나며 3D 캐비티도 적용할 수 있다. 사용된 스텐실 스텝 영역도 교체할 수 있어 비용 절감 요소가 된다. 레이저 용접 공정을 통해 모서리가 자동으로 둥글게 처리되고 스퀴지는 스퀴지 블레이드를 손상시키지 않고 스텝 높이나 깊이에 쉽게 조정할 수 있다.

프린팅 공정의 설정은 특히 스텝 높이가 높아짐에 따라 스텝 에지에 매우 가까운 영역의 함몰부에서 전사되는 솔더 페이스트 체적에 뚜렷하게 영향을 미친다. 움푹 들어간 부분에 남아 있는 페이스트 잔여물은 페이스트 방출에 영향을 미치고 결과적으로 전사되는 페이스트 체적에 영향을 끼친다. 스퀴지 속도, 스퀴지 각도, 스퀴지 재료 및 스퀴지 압력과 같은 파라미터 설정은 스텝 스텐실의 움푹 들어간 부분에서 솔더 페이스트의 닦기 동작과 따라서 전사 효율에 상당한 영향을 미친다. 특히 생각 없이 사용하는 개구부 기하 구조의 경우, 함몰부의 솔더 페이스트의 접근을 고려해야 한다.

개구부 기하 구조는 특히 스텝 높이를 높임으로써 스텝-다운 스텐실에서 솔더 페이스트의 전사 효율에 중요한 역할을 한다.

REFERENCES

[1] Michael Rsch: Potenziale und Strategien zur Optimierung des Schablonendruckprozesses in der Elektronikproduktion, August 2011

[2] IPC 7525A: Stencil Design Guidelines |