검사목적별 촬영설정 및 검사 방법 상이

분석 툴 S/W 활용이 효과 극대화

전자 제조업체에서 대량 생산 전수 검사의 경우 상대적으로 고가인 전용 X-ray 검사 시스템 도입을 고려할 수 있지만, 유기적으로 다양한 인쇄회로기판(PCB, Printed Circuit Board) 종류를 생산 및 검수해야 하는 경우 범용 X-ray 소프트웨어 분석 툴을 이용 또는 병행 사용하여 솔더 조인트 내 보이드 및 솔더량 검사, PTH 충진율 측정 등을 분석 및 검사하는 것도 좋은 선택 방법이다. X-ray 영상은 관전압, 관전류, 노출, 평균화, 촬영 위치, 각도, 배율 등의 촬영설정에 따라 검사 결과가 달라질 수 있어, 각 검사마다 권장되는 촬영조건을 일정하게 유지하는 것이 중요하다. 본고는 범용 검사 목적의 X-ray 분석 소프트웨어를 활용하여 BGA(Ball Grid Array), LGA (Land Grid Array), QFN/QFP, LED 등의 패드, PTH (Plated-Through-Hole) 등의 부품 검사를 위한 촬영설정 및 검사 방법에 대해서 소개하고자 한다.

서문

SMT 공정 상의 결함을 찾기 위해 CT, 라미노그래피(Laminography), 일반 2D촬영(Plain Radiography) 등의 다양한 X-ray 검사 이미징 촬영 기법들이 이용되고 있다. 또한, 이들 이미징 기법의 다양한 검사 장비의 성능을 극대화하는 X-ray 소프트웨어 분석 기술도 범용 검사 툴과 전용 자동검사 툴로 양분되어 널리 쓰이고 있다.

전자 제조업체에서 대량 생산 전수 검사의 경우 상대적으로 고가인 전용 X-ray 검사 시스템 도입을 고려할 수 있지만, 유기적으로 다양한 인쇄회로기판(PCB, Printed Circuit Board) 종류를 생산 및 검수해야 하는 경우 범용 X-ray 소프트웨어 분석 툴을 이용 또는 병행 사용하여 솔더 조인트 내 보이드 및 솔더량 검사, PTH 충진율 측정 등을 분석 및 검사하는 것도 좋은 선택 방법이다. X-ray 영상은 관전압, 관전류, 노출, 평균화, 촬영 위치, 각도, 배율 등의 촬영설정에 따라 검사 결과가 달라질 수 있어, 각 검사마다 권장되는 촬영조건을 일정하게 유지하는 것이 중요하다. 본고는 범용 검사 목적의 X-ray 분석 소프트웨어를 활용하여 BGA(Ball Grid Array), LGA (Land Grid Array), QFN/QFP, LED 등의 패드, PTH (Plated-Through-Hole) 등의 부품 검사를 위한 촬영설정 및 검사 방법에 대해서 소개하고자 한다.

X-ray 영상 촬영 및 설정

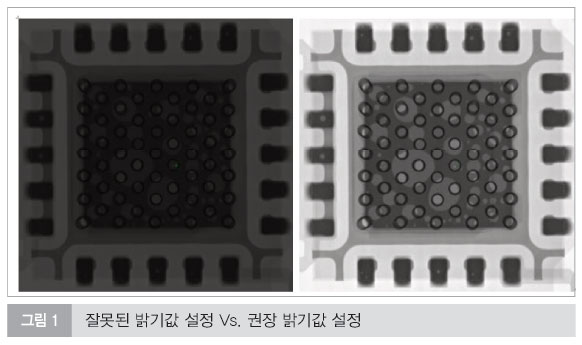

검사 대상 부품이 충분히 투과될 수 있을 정도의 관전압(Voltage)과 노출(Exposure) 정도를 선택하고, 보이드와 노이즈 레벨이 확연히 구분되는 수준으로 영상보정을 위한 평균화(Averaging)를 설정한다.

동일한 샘플을 같은 X-ray 촬영 조건으로 반복 촬영 시, 지속적으로 부품과 주변부 그리고 보이드와 주변부가 잘 구분될 수 있도록 영상 처리 및 히스토그램의 가시화(윈도우-레벨) 설정을 한다.

X-ray 튜브 출력이 불안정한 상태에서 영상 촬영 시 이미지 밝기 편차가 발생하여 전반적으로 어두워지거나 밝아질 수 있음을 고려하여 가시화 상태는 8-bit 그레이 스케일 레벨 기준(256단계)으로 부품과 주변부 밝기값이 50 레벨 차이, 보이드와 주변부 밝기값이 15 레벨 이상 차이가 나고, 기판부 배경 밝기값은 170~190 레벨 수준을 유지하게 설정할 것을 추천한다. 특히, X-ray 촬영 목적이 자동 검사라면 촬영 환경은 최대한 일관성을 유지하는 방향으로 설정해야 한다. BGA 또는 LGA 등 Grid Array 부품 보이드 검사 시에는 명암비(Contrast)를 극대화하여 기판부 밝기값을 흰 색(255단계)으로 포화 상태(Saturation)로 만들어도 무방하다.

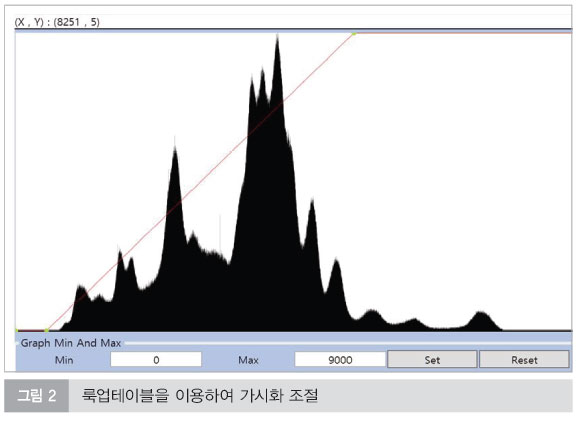

16-bit 그레이 스케일 사용하는 경우에는 8-bit 레벨로 환산하여 촬영 상태의 적정 유무를 판단한다. 16-bit 그레이 스케일 이미지로 저장하는 경우 히스토그램 룩업테이블(Look-up Table)을 이용하여 가시화 상태 및 검사 최적화를 한다. 이미지 및 검사결과 관련 파일 용량, 데이터 보관일 수 등을 고려하여 저장매체 용량을 확보한다.

적정 촬영배율은 BGA, LGA보이드 검사의 경우 검사 대상 개별 솔더영역이 최소 직경 30 픽셀 이상으로 표현되고, 검출 최소 보이드 직경이 3픽셀 이상으로 표현되는 정도의 배율이 추천된다. 이는 단술 산술적으로 1% (혹은 1/100) 보이드 면적이 9픽셀 면적으로 표현된다는 것과 같은 의미이다. QFN열 패드의 경우 최소 600 픽셀 이상 표현되는 정도의 배율을 추천한다. 만약 검사의 목적이 보이드 검사가 아니라 부품 유무의 검사라면 상대적으로 저배율 촬영으로 FOV(Field of View)를 늘려도 무방하다.

쓰루홀(Through-Hole)의 납 충진 정도를 파악하기 위해서 CT 촬영 또는 2.5D 기울임(틸트, Tilt) 촬영을 통해 계측 및 검사가 가능하다. 정확한 충진율 측정을 위해서는 CT 촬영을, 촬영시간 단축 및 검사단가를 고려해서는 2.5D 촬영을 통한 측정을 한다. PTH 검사를 위해서는 검사 대상 쓰루홀이 다른 쓰루홀에 의해 가려지지 않는 선에서 통상 기울임 각도를 설정한다. 일반적으로 기울임 각도를 30~45도 전후로 촬영하는 것이 충진율 측정에 유리하다. 납 충진이 안된 금속 홀이 영상 과포화 상태(Saturation)가 안되고, 납이 충진된 부문이 투과가 이루어지게 촬영하는 것을 추천한다. 쉽게 말해, 두 부문이 각각 흰색과 검정색이 안되도록 영상 촬영해야 한다. 물체 경계를 보강할 수 있는 영상 필터를 이용하면 충진율 측정이 용이해진다.

검사 목적에 따른 상이한 검사 방법

같은 부품 검사라도 할지라도 검사 목적에 따라 사용되는 분석 방법이 달라질 수 있다. 검사 방법에 따라 반자동검사, 수동편집검사, 수동계측검사, 배치자동검사, 인라인자동검사 등으로 구분된다.

반자동검사

전담 작업자에 의한 전수 검사 또는 연구 분석 목적으로 주로 사용된다. 프로그램에 의한 파라미터 설정으로 PCB 부품 내 보이드 및 솔더량 검사 등을 수행한다. X-ray 이미지 상의 검사 부품 주변에 ROI(검사관심영역, Region of Interest)을 그리고 검사 파라미터를 설정한다. 이후 동일한 조건으로 검사하는 경우 새 ROI를 그리더라도 추가적인 파라미터 조작은 필요 없다. 동일한 부품 종류, 촬영 설정(관전압, 관전류, 위치 등)으로 반복적으로 검사하는 경우 검사 모델로 등록하면 편리하다.

수동편집검사

보이드와 주변부 밝기값 차이가 너무 작거나 중첩 영상 패턴 등의 이유로 반자동검사에서 보이드가 미검출 또는 과검출되는 경우 보이드를 추가 또는 삭제 편집하여 정확한 보이드 분석이 가능하다. 수동 편집된 결과를 저장하는 경우 원본 검사결과와는 별개의 파일로 저장되어 관리자가 원본 검사결과를 최종 삭제 또는 보관할 수 있다.

수동계측검사

길이, 각도 등의 일반적인 계측뿐만 아니라, PTH 충진율, 와이어 범프간 거리, 와이어 스윕 등 PCB 전용 계측 도구들을 이용하여 측정할 수 있다. 특히, PTH 충진율 측정과 관련하여 PTH 패턴에 따라 다양한 계측 도구를 이용할 수 있으며, 이미지 상에서 충진 경계가 불명확한 경우 특수 이미지 필터를 사용한 후 충진율 측정이 가능하다.

배치 자동검사

생산라인과는 별개로 생산 후공정 끝단에 지그(JIG) 제작을 통한 시리얼 단위로 부품을 배치(Batch) 자동 검사한다는 가정 하에 검사결과를 시리얼 단위로 요약에서 보여줄 수 있으며, 결과맵 지원을 통한 불량 위치 파악이 가능하다. 오프라인 자동 검사의 장점은 생산라인에 지장을 주지 않는 점, PCB 부품 검사의 확장성 및 유연성, 병렬 장비증설로 검사 속도(UPM, Units per Hour)를 향상시킬 수 있는 점 등이 있다.

인라인 자동검사

빠른 검사속도 및 자동화에 의한 실시간 전수가 큰 장점인 인라인 자동검사는 일반적으로 검사장비 운영프로그램과 밀착 연동되어 검사프로그램이 구동되어야 하며 영상 품질에 영향을 미칠 수 있는 장비 소모성 부품 관리가 필요하다. 가성불량 및 진성불량 등의 판독 오판을 줄이기 위해서 인라인 자동검사 후 1/2차 전수 검수 또는 불량품 검수가 필요하다면, 인라인 검사 프로그램과 다른 검사알고리즘 또는 파라미터가 적용된 자동 검사프로그램을 적용하는 것을 추천한다.

검사 방법

BGA 검사

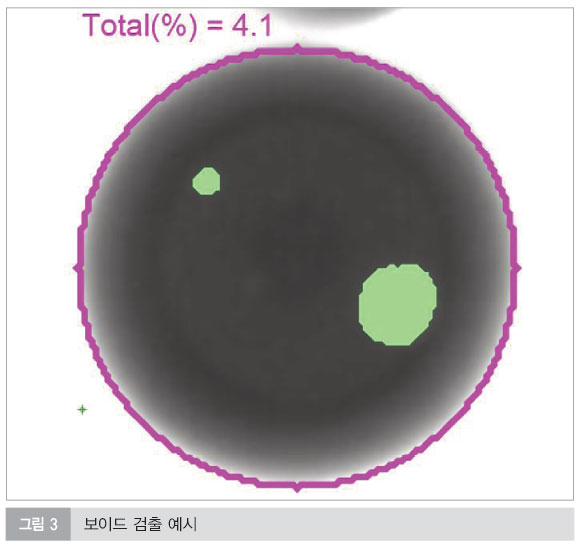

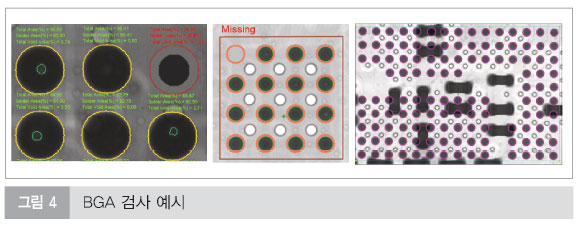

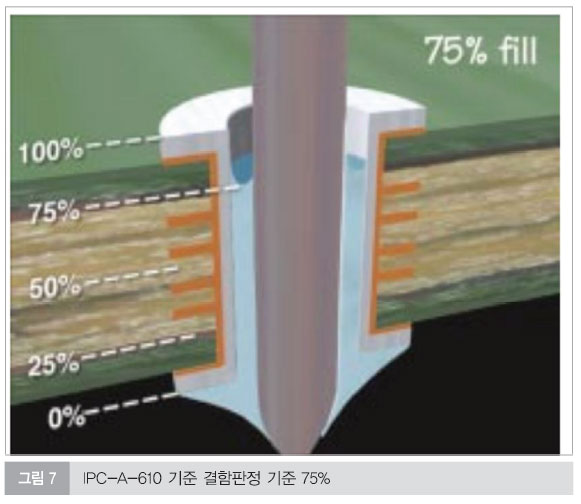

BGA 패키지에서 BGA 전체 또는 일부를 포함한 ROI를 그린 후 밝기값 기반의 외곽선 형태로 BGA볼들을 찾은 후 보이드를 검출할 수 있다. 하지만, 과납, 소납, 외곽부로 연결된 보이드 검출을 위해서는 원형 등의 기본 형상 확정 후에 솔더량 기반 검사를 보이드 검사와 병행하는 것을 추천한다. 솔더량 검사는 솔더볼의 외곽 면적, 최대 직경, 순수 솔더량, BGA볼간의 상대 면적 비교 등의 방법으로 가능하다. 보이드 검사 판정과 관련하여 IPC-A-610(개정) 기준 BGA 보이드 허용 면적은 30% (기존 25%), IPC-7095 기준 보이드 허용 면적 기준은 Class I, II, III 각각 25%, 12.5%, 4%이지만 전자제품 제조업체 품질기준에 따라 자체 검사 기준이 적용될 수 있다.

쇼트 검사, 위치 이탈, 미싱 검사 등을 위해서는 솔더볼들의 위치를 확정하는 검사 툴 사용이 필요하다. 최신 X-ray 검사소프트웨어는 비아홀, 칩 등으로 솔더볼이 중첩 및 간섭을 받더라도 솔더볼 탐지 및 보이드 검출이 가능하지만, BGA볼이 다른 부품에 완전히 가려지거나 비아홀이 솔더볼 안에서 보이드 유사 형상으로 있는 경우 가성 불량이 발생하기도 한다. 이 경우 해당 영역을 마스킹 영역으로 처리하면 검사의 오판율이 줄어들고 검사 정확도가 향상될 수 있다. 2D 이미지로는 들뜸(Open) 결함 검출이 어려울 수 있지만, 기하학적으로 들뜸이 발생할 때 투영 영상(Projection) 이미지 상에서 솔더볼 면적 및 밝기값 편차를 이용하여 솔더볼들간의 상대면적 비교를 통해 들뜸 결함을 추정할 수 있다.

표면불균일 결함인 Dewetting 결함의 경우에는 중첩 영상이 아닌 상태에서 형상 특징 파라미터를 이용하여 검출할 수 있다. HIP(Head in Pillow) 같은 형상 결함은 2D 이미지에서는 검출이 어려우며, CT 촬영 등을 통해 분석이 가능하지만, 택타임 이슈가 있다. 촬영 시간 단축을 위해 기울임 촬영에서(Oblique, 2.5D) HIP 패턴을 분석하기도 하지만 해당 결함 자동 검출을 위해서는 보다 연구가 필요하다.

한 장의 2D 투과(Transmission) 이미지로 검사가 어려운 경우, 양면 PCB인 경우에 일반적으로 X-ray 영상에서 CT 또는 라미노그래피(Laminography) 방식으로 PCB 영상 레이어를 분리 후 검사하는 것을 추천한다. 단순 2D 촬영에서 칩, 비아홀 등 중첩이 심한 경우 쇼트, 위치 이탈 검사 등은 중첩되지 않는 일부 영역에 한정하여 검사하도록 한다.

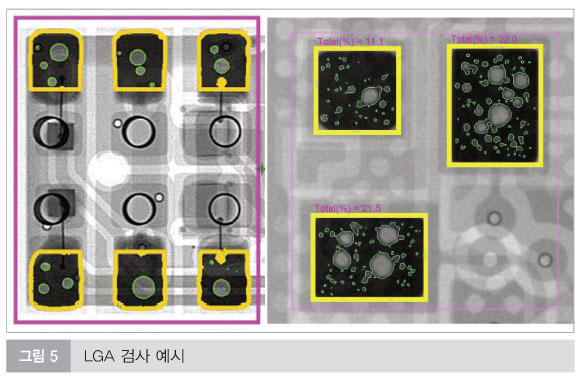

LGA 검사

Grid Array 기반인 LGA는 X-ray 검사 소프트웨어 측면에서 BGA 검사와 크게 다를 바가 없다. LGA 전체 또는 부문을 포함하는 ROI를 그린 후 사각형 등의 기본 형상을 확정하는 것을 추천한다. 위치를 확정하는 검사 툴을 이용하는 경우 보이드와 솔더량(소납, 미도포 등) 검사뿐만 아니라 쇼트, 위치이탈, 미싱 검사도 가능하다. 칩 등의 다른 부품과 중첩된 되는 부문에서는 쇼트, 위치 이탈 검사는 어렵다. 보이드 검사 판정과 관련하여 IPC-A-610 기준 BGA 보이드 허용 면적은 25%이지만, BGA 검사와 마찬가지로 제조업체 자체 검사 품질 기준을 적용할 수 있다.

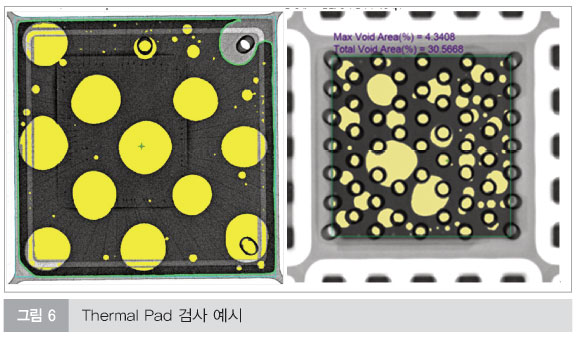

QFN/QFP/LED 검사

QFN이나 LED의 열 패드(Thermal Pad), 그리고 QFP의 노출 패드(Exposed Pad) 검사시 패드의 외부 윤곽을 기준으로 ROI를 그려 내부 솔더페이스트 영역을 감지하고 솔더페이스트 내부의 보이드를 검출한다. 외곽부로 연결된 보이드나 미도포된 부문은 순수 도포 솔더 면적으로 구할 수 있다. 도포된 솔더 면적은 외곽 솔더 면적과 보이드 면적의 차 면적이 열패드 전체 면적에서 차지하는 비율로 구할 수 있다. 열 패드 구조상 여러 개의 솔더페이스트 영역으로 나뉘어 있을 경우, 전체 열 패드 면적에서 차지하는 보이드의 총합과 개별 솔더페이스트 영역의 보이드 각각의 면적을 구하여 결함 판정을 한다. 검사 판정을 위한 기준은 업체마다 다를 수 있으며, 일반적으로 보이드 총합 면적 기준으로 양·불을 판정하지만, 최대 보이드 면적도 결함 판정 기준으로 고려할 수 있다.

QFN 패키지 패드검사나 QFP 패키지 핀 검사는 LGA와 유사하게 보이드, 쇼트, 들뜸(미싱 또는 소납 형태로 표현됨) 등의 검사가 가능하다.

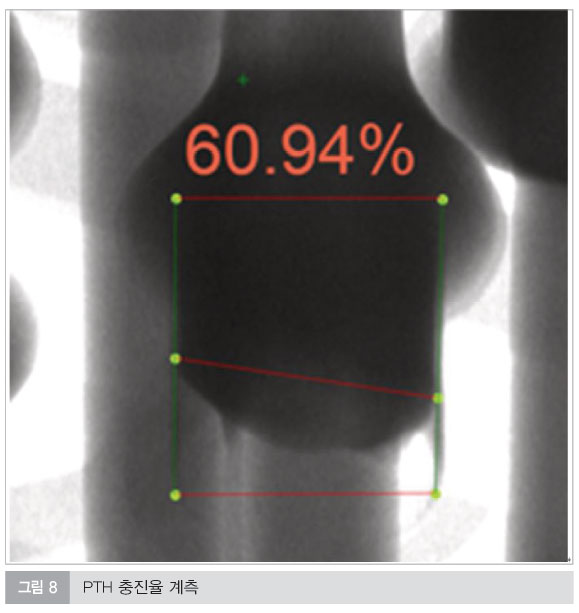

PTH 검사

쓰루홀을 2.5D로 측정하는 경우 납 충진 정도를 특정 각도에서 원근 투영(Projection)된 상태에서 분석하기에 실제 충진율과 오차가 발생할 수 있다.

촬영 기울임 각도가 클수록 X-ray 영상에서 쓰루홀 높이(깊이) 정보가 줄어들고, 타원형의 납충진 경계면이 도드라져 보이게 되어 계측이 어렵게 된다. 납충진이 기울어져 있을 가능성이 있고, 쓰루홀 중심축 방향은 납충진 경계면의 원근 형상으로 X-ray 영상에서 정확한 측정이 어렵다. 따라서, X-ray 영상에서 상대적으로 원근의 효과를 덜 받는 쓰루홀 양 끝 면을 기준으로 충진율을 측정하는 것을 추천한다.

X-ray 영상에서 같은 열의 쓰루홀의 길이가 동일하게 보이게끔 설정 가능하다면 쓰루홀 간의 납 도포면적 비교를 통하여 자동검사도 가능하다.

결론

제조업체 검사목적에 맞는 X-ray 소프트웨어 분석 툴을 활용하여 보다 다양한 PCB 부품 검사가 가능해진다는 것은 X-ray 검사 장비의 활용성이 그만큼 커짐을 의미한다.

X-ray 분석 소프트웨어를 잘 선택해도 품질관리 측면에서 검사정확도가 향상되고, 검사시간을 단축하는 등 검사효율성을 향상시킬 수 있으며, 검사 비용을 절감할 수 있다. 검사 장비의 성능을 이끌어줄 수 있는 검사 소프트웨어 기술력의 발전이 중요한 이유이다. |