3D 패키징 기술들 소개

PoP, 캐비티 방법에서부터 MID까지

어셈블리 레벨의 경우, 보드-보드 그리고 보드-FPCB는 3D 구조물 생성에 2개 혹은 더 많은 PCBA들이 함께 상호연결을 위해 일반적으로 사용되고 있다. PCB 레벨의 경우, 표면에 실장되는 부품 수량 감소를 목표로 하는 여러 가지 기술을 들여다 볼 것이다. PCBA 레벨의 경우, 특정 3D 어셈블리 기술들은 보드 내 차지하는 공간을 축소하거나 혹은 전체 어셈블리의 두께를 감소시키기 위해 발전되어 오고 있다. 이러한 기술들에는 PoP(Package-on-Package) 및 캐비티(Cavity) 어셈블리가 포함된다. 현재 이용 가능한 기술들에 기반을 두고 3D 어셈블리의 지평선을 열 잠재적인 어셈블리 방법을 평가해서 미래를 언뜻 내다볼 것이다.

전자산업계는 완성 제품의 기능 밀도(functional density)를 향상시키는 노력을 지속하고 있다. 제품의 밀도를 높이는 하나의 방법은 가용한 3차원 공간들을 더욱 활용하는 것이다. 전형적인 PCB는 x/y plane을 활용하고, 부품 소형화, 파인피치화 그리고 부품간격 협소화 등과 같이 많은 축소화 기술들이 x/y 공간 절감을 위해 적용되고 있다. 본고에서는 플렉시블 회로기술, 캐비티 어셈블리, 임베디드 기술, 3D SMT 등에서부터 시작하여 3D 어셈블리 기술들의 진화에 대해 설명할 것이다.

오늘날 가용한 다양한 기술들과 대두되기 시작한 일부 기술들을 설명할 것이다. 본고에서는 각 기술에 대한 핵심 항목의 일부를 도식화할 것이고, 일부 핵심 중 일부가 적용될 지를 보여줄 것이다. 이들 각 영역에 요구된 어셈블리 프로세스를 언급할 것이다. 그리고 PCBA 프로세스 상에서 이용할 수 있는 z축 에어리어의 더 나은 활용을 지속적으로 확대하는데 있어서 어떠한 항목들이 요구되는지를 보여줄 것이다.

서문

PTH(plated through hole)로 시작해서 이후 SMT 어셈블리로 발달한 PCB 어셈블리는 평편한 2D 구조에서 이뤄져 왔다. 부품들은 PCBA 상에 x 및 y 방향으로 PCBA에서 장착되었고, 높이, 즉 z 방향은 부품의 높이에 따라 조절되었다.

어셈블리 레벨의 경우, 보드-보드 그리고 보드-FPCB는 3D 구조물 생성에 2개 혹은 더 많은 PCBA들이 함께 상호연결을 위해 일반적으로 사용되고 있다. PCB 레벨의 경우, 표면에 실장되는 부품 수량 감소를 목표로 하는 여러 가지 기술을 들여다 볼 것이다. PCBA 레벨의 경우, 특정 3D 어셈블리 기술들은 보드 내 차지하는 공간을 축소하거나 혹은 전체 어셈블리의 두께를 감소시키기 위해 발전되어 오고 있다. 이러한 기술들에는 PoP(Package-on-Package) 및 캐비티(Cavity) 어셈블리가 포함된다.

현재 이용 가능한 기술들에 기반을 두고 3D 어셈블리의 지평선을 열 잠재적인 어셈블리 방법을 평가해서 미래를 언뜻 내다볼 것이다.

어셈블리 레벨

PTH(plated thru hole)와 표면실장 부품들이 x 및 y 축으로 실장되는 하나의 단층 FR4 경성 PCB를 활용한 2D 어셈블리로 PCBA가 시작되었기 때문에, 3D 어셈블리 생성을 위해 여러 개의 PCBA들을 한꺼번에 상호접촉하기 위한 다양한 방법들이 있다.

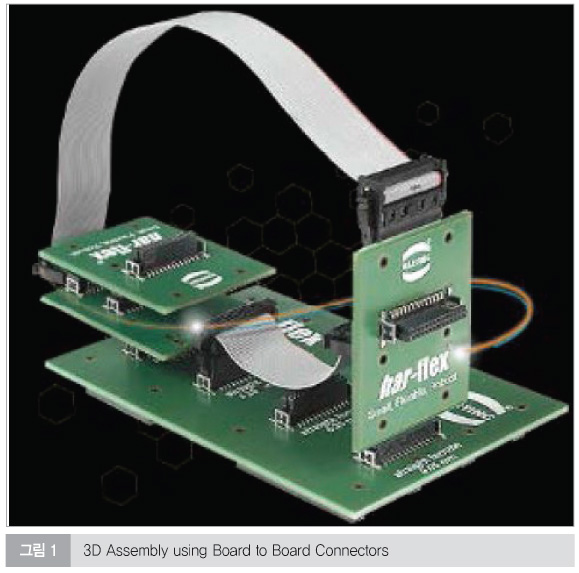

보드-투-보드(B2B) 레벨 타입의 커넥터들이 가장 일반적이다. 이들에는 PTH 혹은 SMT을 이용한 커넥터들이 포함되어 있다. 일부 예를 들자면, 마더보드(motherboard) 상에 올려 진 도터보드(daughter board), 백플레인과 기능성 카드들 간의 고속/고밀도 접합 등이 있다. B2B 타입의 커넥터들은 PCBA의 방향이 x, y 그리고 z축 작업이 뒤따라야만 하는 경성 3D 어셈블리 구조를 만든다. 마음대로 다양한 각도에서 PCBA들을 상호연결시키는 게 어렵다. PCBA는 서로 각각 상부에 적층되거나 혹은 서로 각각 90°로 결합될 수 있다. PTH 혹은 SMT 방식이든, 커넥터는 또한 오늘날의 고밀도 애플리케이션 내 가치 있는 보드 표면 에어리어로 받아들여지고 있다.

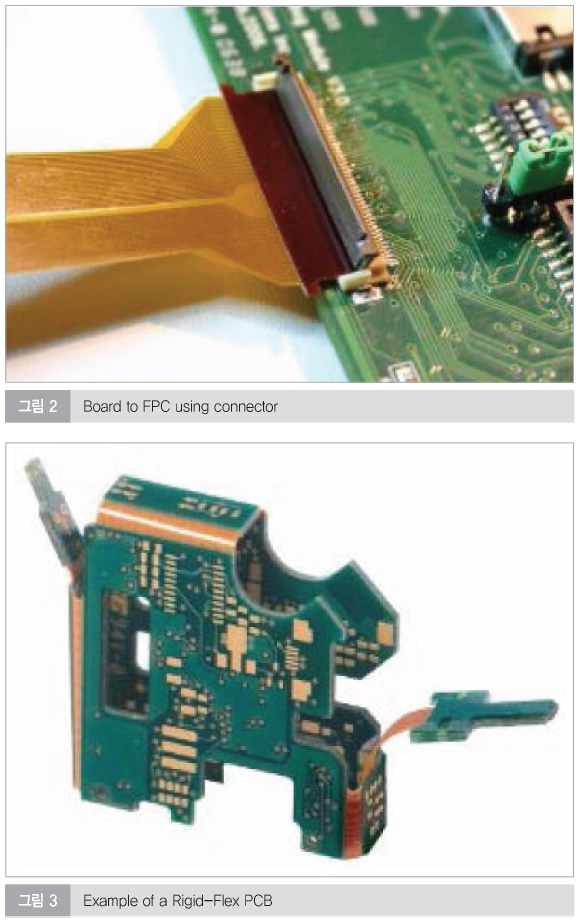

상호결합으로써 FPC를 사용하는 것은 애플리케이션의 요구에 따라 다양한 각도로 PCBA를 향하게 할 수 있다. 경성 보드에 FPC를 연결시키기 위한 다양한 방법들이 발전해 왔다. 보드-투-FPC(B2F) 커넥터 타입으로, FPC가 필요에 따라 쉽게 삽입 및 제거될 수 있다. 디스플레이 패널에서 PCBA까지 FPC로 연결시키는데 사용되는 것이 가장 대중적이다. 커넥터 제거에 따른 어셈블리 생산비용 절감을 위해 직접적인 부착 방법이 사용되고 있다.

직접적인 부착 방법에는 솔더링 혹은 ACF/P(anisotropic conductive film/paste) 공법을 포함시켰다. 솔더링의 경우, 수납땜으로 수행될 수 있으나 신뢰성 및 반복정밀도를 감안하여 전형적인 핫바(hot bar) 솔더링 프로세스를 이용했다. PCBA 및 FPC 상의 패드는 솔더로 미리 얇게 도포된다. Thermode 헤드는 FPC의 패드 에어리어와 딱 맞게 디자인되었고, PCBA에 FPC가 납땜되도록 일관성 있게 열이 가해졌다. 핫바 솔더링 프로세스 동안 패드 사이의 솔더 브릿지를 피하기 위해서 보통 약 1.0mm의 패드 간격이 요구된다. 핫바 솔더 접합은 리웍할 수 있지만, 통상 FPC는 제거 시 피해를 끼치기 때문에 하나만 접촉되어 있더라도 디스플레이 전체가 폐기되어야만 한다. PCBA 상의 패드들은 세척되어지면 재 솔더링이 가능하다.

PCBA에 미세한 패드 피치(0.2mm 이하)로 FPC를 접합하기 위해서 ACF 혹은 ACP가 사용될 수 있다. ACF 혹은 ACP는 패드 상에 미리 얇게 도포되는 공정을 대체한다. ACF 혹은 ACP 내부의 도전성 파티클은 PCBA 패드에 FPC 패드 사이 z축에서 배선이 가능하도록 압착된다. NSMD(non-solder mask defined) 방식의 FPC 및 PCBA 패드들이기 때문에 ACF 재질의 경우 언덕 및 계곡 형상의 프로파일이 생성된다. 언덕(패드가 정렬된 곳)진 부문에서는 도전성 파티클을 압착한다. 계곡(비어있는 에어리어) 부문에서는 도전성 파티클이 ACF 혹은 ACP 내에서 부유하게끔 한다. 이 접촉 방법은 rework 작업이 가능하고, FPC는 rework 작업 동안 보통 피해를 끼치지 않는다.

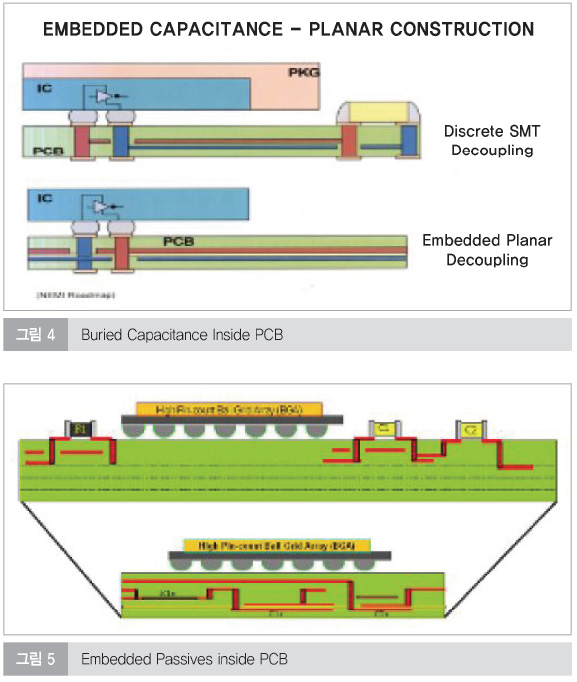

PCBA에 대한 FPC의 접촉비중을 더욱 감소하기 위해, PCB 제조업체들은 경성 PCBA 레이어의 일부분으로써 FPC를 통합시키는 기술을 현재 보유하고 있다. 이러한 구조는 경성-연성 PCB를 탄생시켰다. 경성-연성 구조 상에서 PCBA가 지향될 수 있고 자리 잡을 수 있는 방법에 있어서 더 나은 유연성을 제공한다.

PCB 레벨

PCB의 상부와 하부 레이어는 부품들이 회로를 형성하도록 배치되는 장소이다. 물리적인 패드와 트레이스가 회로 연결을 위한 풋프린트와 신호 경로를 제공하기 위해 필요하다. 회로의 동일한 기능을 유지하는 동시에 상부와 하부 레이어 상의 부품 수 절감을 위해 BC(buried capacitance) 기술이 사용되었다. 이는 PCB 내부 레이어를 관통하여 커패시턴스의 단수 값을 생성한다. 보통 표면 상의 커패시터 바이패스를 대체하기 위해 사용되곤 한다.

어셈블리의 소형화와 더 많은 회로 기능 추가 요구 반면에 전체 PCBA 크기 유지 혹은 감소 요구 때문에 표면 상의 실장 부품 감소를 목적으로 하는 여러 기술들을 언급할 것이다. 임베디드 수동소자는 PCB의 내층 레이어 내부에 다른 값의 레지스터 및 커패시터를 위치시키는 구조이다. BC와 비교했을 때, 상부와 하부 표면 상에서 필요로 하는 부품의 더 뛰어난 절감효과를 제공한다. 임베디드 능동소자는 PCB의 내층 레이어로 집적된 회로 칩이 위치한다. 이들 기술 모두 초기 단계에는 PCB의 싱글 레이어 상에 부품들이 어셈블리된 후에 그 주위로 PCB의 다층 레이어가 빌드업된다. 또는 나머지 레이어들은 개별적으로 제작되고, 캐비티는 임베디드 부품들에 확실한 공간을 확보해 주기 위해 오려진다.

PoP(Package-on-Package)

PoP(Package-on-Package) 어셈블리 방법은 2개의 부품 적층을 구현하는 기술이다. 2개의 BGA 패키지 간의 신호 경로를 더 짧게 하기 위해 BGA들이 함께 적층되고 있다. BGA 기반 메모리모듈을 또 다른 BGA 기반 마이크로프로세서의 상부에 부착을 위한 사용이 일반적이다. PCBA에서 2개의 부품들이 차지하는 공간을 하나의 BGA 패키지로 줄일 수 있어서 공간절감 측면에서 큰 이점을 제공한다.

초기 PoP 어셈블리는 0.5mm 피치 BGA의 상부에 놓인 0.65mm 피치 BGA로 시작했다. 0.5/0.65mm 피치에서부터 0.4/0.5mm 피치(0.4mm 하부 BGA/0.5mm 상부 BGA)로 발전되었고, 그 후 0.4/0.4mm(상부 및 하부 BGA 모두 0.4mm 피치)로 진화했다. 일반 PoP는 BGA 상부와 하부 간의 솔더볼 높이 공간을 가지고 있다. 상부 BGA가 하부 BGA의 상면 패드에 납땜되기 때문이다. TMV(Thru-molded via) PoP는 상부 BGA가 비아(하부 BGA의 상면 패드를 대체하는)에 납땜되는 것을 가능하게 한다. 어셈블리 이후 PoP의 총 두께는 줄어들었다.

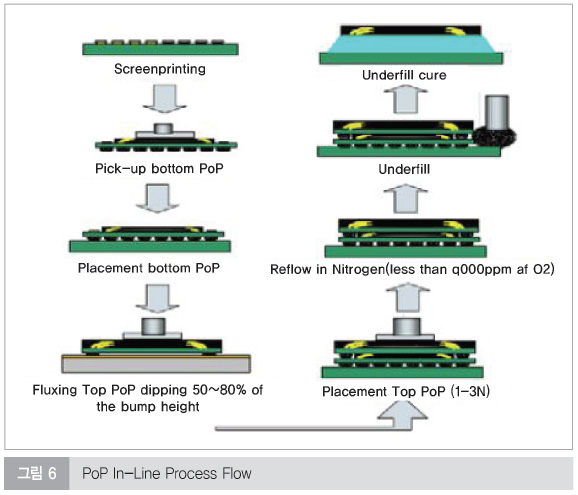

PoP 어셈블리는 SMT 프로세싱 동안 PCBA의 솔더페이스트 패드로 하부 BGA가 놓이고, 상부 BGA가 솔더 혹은 플럭스에 침지된 후 하부 BGA 위로 올리는 인라인 프로세스 플로우에서 수행될 수 있다.

PoP에서 BGA 상부 및 하부 간의 솔더 접합은 PCBA가 리플로우 오븐 내에서 있는 동안 동시에 실시된다. 솔더 혹은 플럭스 침지 모듈을 추가한 기존 SMT 머신을 활용했다. 리플로우에서 질소는 0.4/0.5mm 피치 PoP 공정에 일반적으로 필요하다. 성공적인 PoP 작업은 최소 80um 평탄도가 요구되는 상부 및 하부 BGA의 평탄도가 더욱 중요하다. 인라인 프로세스 플로우는 매우 높은 생산성에 성공적으로 사용되어 왔다.

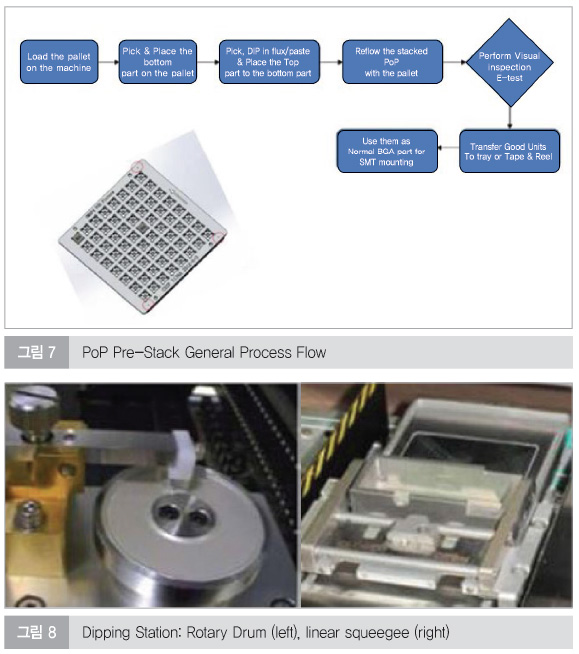

다른 PoP 어셈블리 옵션은 pre-stack을 하는 것이다. 명칭에서 의미하고 있듯이, pre-stack은 처음에 오프라인 부품으로써 상부와 하부 BGA를 어셈블리할 것이고, 그 후에 PoP는 하나의 부품으로써 PCBA 상에 배치된다. 이 방법에서는 상부와 하부 BGA 간의 평탄도 이슈가 덜 중요하다. Pre-stack 동안 SMT 설비 내내 바닥 BGA를 잡기 위해 커스터마이즈된 금속 트레이가 필요하다. 이는 바닥 BGA를 자체 트레이 패키지에서부터 커스터마이즈된 금속 트레이로 이송하기 위한 수작업 운반이 요구된다. 질소 리플로우 요구는 인라인 프로세스와 동일하다. Pre-stack 이후 PoP 부품의 테스트는 PCBA에 어셈블리하기 전에 여러 문제들을 나타내고 있다.

공정 혹은 pre-stack 프로세스 플로우 동안 상부 BGA의 솔더/플럭스 침지의 경우, 로터리 드럼이나 리니어 스퀴지 타입의 침지 스테이션이 사용될 수 있다. 실제 타입은 SMT 머신 제공업체에 의존한다. 그들 양쪽은 제어된 두께에서 솔더 혹은 플럭스의 필름을 준비하는데 동일한 원리로 작동한다.

PoP의 장점 :

▶ PCB 에어리어의 소형화.

▶ 부품 레벨에서 마이크로프로세서와 메모리 간의 직접적인 전기배선 가능.

PoP의 단점 :

▶ PoP의 상부 및 하부 부분은 수율 문제를 피하기 위해 함께 일치되어야만 한다(co-planarity, warpage, CTE).

▶ 프로세스 단계 추가 필요

▶ 설비에 대한 추가 비용

▶ 질소 리플로우 필요

권장되는 PoP 어셈블리 구조는 설비 내부에 침지 스테이션을 부착한 기존 SMT 머신들을 활용한 PCBA 인라인 프로세스이다. 이 방법은 총 프로세스 단계의 수를 줄일 수 있다. 그래서 가장 낮은 총 생산비용을 실현할 수 있다. 침지 스테이션에서의 플럭스 높이와 플럭스 체적은 시간당 한 번씩 점검되어야 한다. 상부 부분에 가해지는 SMT 머신 실장력은 약하게 설정되어야 한다. PoP의 상부 및 하부 부분은 습기에 민감하다. MSD 컨트롤을 엄격하게 준수했다는 보증이 필요하다.

캐비티 어셈블리

PCB 생산 프로세스 동안 캐비티를 생성하는 어셈블리 방법이 포함되었다. PCB의 톱 레이어 하부에 부품을 안착함으로써 캐비티는 전체 두께 감소를 실현한다. 이 어셈블리 방법에 많은 도전과제들이 존재한다.

캐비티 형성과 캐비티 내부의 패드 도금과 관련한 추가적인 공정이 필요하기 때문에 전체 PCB 생산비용은 늘어날 것이다.

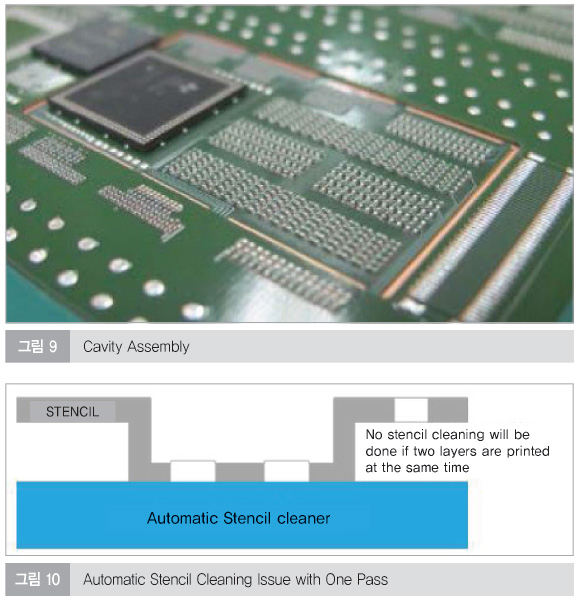

캐비티 에어리어 내로 솔더페이스트를 침전시키기 위해 one-pass 프린팅에 적합한 특수한 스텐실 혹은 double 프린팅용 2개의 분리 스텐실이 필요하다. PCB 두께 허용오차는 캐비티 프린팅에 맞는 정확한 포켓 깊이를 설계하기 위해 완전히 이해되어야만 한다. 적당한 프린팅에 맞는 캐비티 에어리어 내의 촘촘한 바르기를 생성하는 것이다.

One-pass 프린팅 스텐실을 이용한다면, 스크린프리터 내의 전자동 스텐실 클리너는 캐비티 스텐실의 포켓에 의해 만들어진 갭 때문에 작동하지 않을 것이다. 이러한 이유와 캐비티 깊이의 PCB 허용오차 때문에 double 프린팅 방법이 캐비티 어셈블리에서 선호되고 있다.

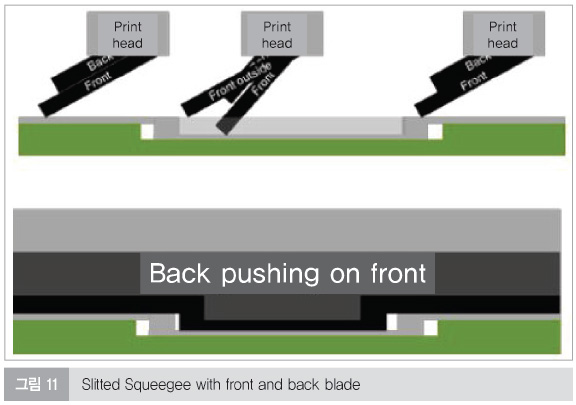

Double 프린팅은 2대의 스텐실 프린터 활용을 요구한다. 첫 번째 머신은 스텐실을 최초 캐비티 에어리어에 프린트하는 포켓 모형 스텐실을 관리할 것이다. 슬릿형 스퀴지 블레이드(slitted squeegee blade)는 솔더페이스트가 스텐실 개구를 통해 비아에 침전하는 것을 보장하기 위해서 필요하다. 슬릿형 스퀴지 블레이드는 실제 프린팅 동작을 수행하는 앞단 스퀴지가 필요하며, 후단 스퀴지는 캐비티 내로 앞단 스퀴지가 들어가는 것을 보증하는 추진기와 같은 역할을 한다.

솔더페이스트가 캐비티 에어리어 내로 침전된 이후, PCBA는 일반 PCBA 표면을 인쇄하기 위해 2번째 스텐실 프린팅 머신을 통과할 것이다. 캐비티 에어리어는 스텐실에 막힐 것이다. 캐비티 내 부품들은 증가한 플레이스먼트의 Z-거리 이송력을 보유한 SMT 머신에 의해 놓인다. SMT 라인에서 스텐실 프린터의 추가는 장비 외형에 상응하는 추가적인 공간이 필요하다는 것을 의미한다.

앞선 기술들

MID(Molded Interconnect Device)

앞에서 논의된 3D 어셈블리 방법들에서는 경성 및 연성 PCBA의 결합을 이용하거나, 서로 다른 부품의 상면에 부품을 추가(PoP)하거나 혹은 PCB 두께 감소를 통한 z축의 이점을 보여주었다.

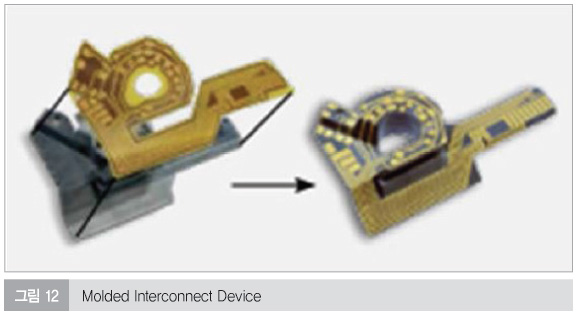

MID(Molded Interconnect Device)는 전형적인 PCBA와 동떨어진 구조이지만, 사출금형 플라스틱의 상부에 회로도가 위치하게끔 한다. 프로세스에는 첨가물을 지닌 플라스틱 부분의 사출 금형, 플라스틱 부분에 아트웍의 레이저 활성화, 그런 후에 유닛에 구리 및 표면마감도금하는 공정이 포함된다.

이러한 공정을 통해 플라스틱 부분의 상면에 싱글 레이어 트레이스를 생성한다. 현재의 어셈블리 라인가 플라스틱 인클로저(plastic enclosure)를 PCBA 관련 설비들을 끌어들인다면, MID는 PCBA 공정을 없애고, 플라스틱 상에 부품을 직접적으로 장착할 수 있다. MID의 잠재력을 완전하게 현실화시키기 위해, 어셈블리는 3D 관점의 이점을 활용하도록 고려된 MID에 맞춰 설계될 필요가 있다.

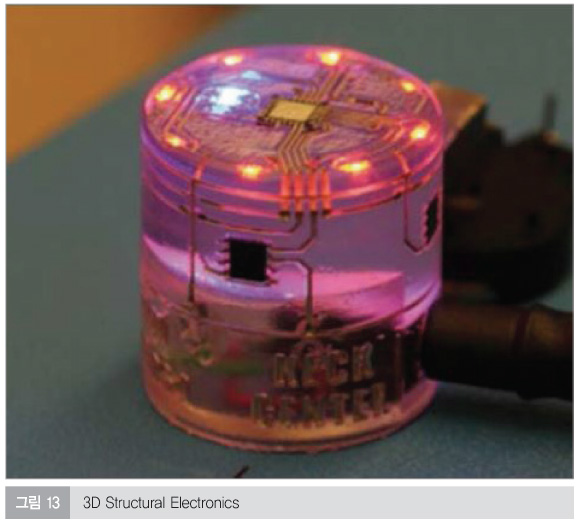

3D 구조 전자기기

3D 플라스틱 프린팅과 3D 금속 프린팅 기술들은 별도의 도구 추가 없이 CAD 데이터 기반 플라스틱 혹은 금속 부분에 프린트하기 위해 현존하고 있다. 여기서 멈추지 않고 한 단계 더 나아가 3D 프린팅 프로세스를 구현을 위해, 학계의 연구자들은 3D 구조 전자기기 개발을 위해 추가하는 제조와 직접적인 프린팅 기술을 결합하는 방법을 모색하고 있다.

3D 어셈블리 전환의 필요 노력

2D에서 3D 어셈블리로 넘어가고 있기 때문에, 2D 어셈블리의 설계와 제조 목적으로 구축된 인프라는 3D 취급을 위해 업그레이드될 필요가 있다. 3D 어셈블리에서 PCBA 레이아웃을 다룰 수 있는 CAD 레이아웃 프로그램은 현재 알려져 있지 않다. 3D 표면에 솔더페이스트를 침전시키는 기술은 향상될 필요가 있다. 현재의 2D 프로세스와 유사한 방법으로 3D 표면에 SMT 부품을 실장하기 위해서는 SMT 설비 제공업체의 지속적인 개발 노력이 있어야만 한다. 부품의 실장 측면에서는 설비자체 뿐만 아니라 현재의 2D 프로세스 공정과 유사한 3D 실장 프로그램을 생성하는 관련 소프트웨어까지 포함된다. 3D 어셈블리 전자동 검사를 위해서도 더 많은 노력이 필요하다. 이들 설비에는 광학 및 X-Ray 검사설비 모두를 포함하고 있다.

결론

지금까지 PCBA 레벨에서 3D 어셈블리를 이루기 위해, 커넥터들 혹은 다양한 어셈블리 방법(B2B 혹은 B2F)을 사용해 왔다. PCB 상의 부품 수 감소를 위해 BC(buried capacitance)를 사용하거나 혹은 유용하게 보드 공간을 할애하기 위해 임베디드 수동소자 혹은 능동소자를 현재 포함하고 있다.

어셈블리 레벨에서 PoP 및 캐비티 어셈블리를 좀 더 자세하게 알아보았다. PoP는 2개의 부품 적층을 가능하게 한다. PCBA 상에서 단지 하나의 부품 공간만을 차지한다. 캐비티 어셈블리는 PCB의 상부 레이어 하부에 부품들을 오목하게 넣음으로써 두께 감소를 실현한다.

향후의 기술들로, MID와 3D 구조 전자기기들에 대해서 알아보았다. 3D 회로 디자인과 3D 대응 제조 프로세스 양쪽에서 많은 도전과제들이 남아 있는 상황이다.