QFN 열 패드 내에 비아홀 적용

스텐실 디자인 수정, 비아홀 관통하는 솔더의 양 제한

보이드는 전자 기기의 질병이므로 반드시 제거되어야만 한다. 지난 몇 년 동안 우리는 솔더 조인트의 보이드를 연구하고 ‘보이드 충진’ 방법에 관한 세 가지 기술 논문을 발표했었다. 본 고는 그 시리즈 중 하나이다. 본 고에서는 비아-인-패드 PCB 디자인에 맞춰 보이드를 완화하는 방법에 초점을 두었다. 대부분 완화 전략의 조합이 적절하게 활용한 경우에만 보이드를 확실하게 줄일 수 있다. 비아홀 플러깅과 스텐실 디자인 수정 조합에 대한 권장 사항을 제공한다. 본 고의 목적은 ‘보이드 충진’을 돕는 것이다.

보이드는 전자 기기의 질병이므로 반드시 제거되어야만 한다. 지난 몇 년 동안 우리는 솔더 조인트의 보이드를 연구하고 ‘보이드 충진’ 방법에 관한 세 가지 기술 논문을 발표했었다. 본 고는 그 시리즈 중 하나이다. 본 고에서는 비아-인-패드 PCB 디자인에 맞춰 보이드를 완화하는 방법에 초점을 두었다.

QFN(Quad Flat No-Lead) 열 패드 내의 비아홀은 보이드 문제를 만든다. 비아홀에서 나온 가스들이 솔더 조인트로 들어가 보이드를 생성할 수 있다. 솔더는 또한 비아홀로 흘러내려 솔더 조인트 내 갭을 생성한다. 이를 방지하는 방법 중 하나가 비아 플러깅(via plugging)이다. 비아홀을 틀어막고, 덮거나 혹은 개방형으로 둘 수 있다. 이러한 비아 플러깅 옵션을 보이드와 관련하여 서로 비교 및 대조하였다. 보이드를 최소화하는 다른 방법은 솔더페이스트 스텐실 디자인 변경이다. 가스 배출 경로를 가진 비아홀 주변에 솔더페이스트를 프린트한다. 이는 비아홀의 가스가 솔더 조인트에 갇히는 것을 방지한다. 여러 가지 스텐실 디자인들을 테스트하고 보이드 성능을 비교 및 대조했다.

대부분 완화 전략의 조합이 적절하게 활용한 경우에만 보이드를 확실하게 줄일 수 있다. 비아홀 플러깅과 스텐실 디자인 수정 조합에 대한 권장 사항을 제공한다. 본 고의 목적은 ‘보이드 충진’을 돕는 것이다.

서문

솔더 조인트 내의 보이드는 전자 제조업계에게 여전히 해결되지 않은 문제이다. QFN(Quad Flat No-Lead) 디바이스와 같이 바닥면 단자 혹은 ‘lead가 없는’ 디바이스들이 일반화되었다. 이러한 디바이스 타입은 낮은 스탠드오프 높이와 열 패드에 적용된 비교적 많은 양의 솔더페이스트로 인해 보이드에 취약하다. QFN 열 패드는 부품으로부터 열을 내려주는데 도움을 주기 위해 주로 비아홀이 있는 구조로 설계된다. Via-in-pad 디자인은 허용할 수 없을 정도로 높은 보이드 수준을 생성하는 경향이 있으므로 보이드 연구를 위한 훌륭한 테스트 수단이 되고 있다.

본 연구는 이전 보이드 관련 연구의 연장선에 있다.[1], [2], [3] 이전 연구에서는 다양한 파라미터들이 보이드에 끼치는 영향을 요약하였다. 여러 종류의 수용성 및 무세척 무연 솔더 페이스트를 비교하였다. 다양한 솔더 파우더 입자 크기 및 솔더 합금을 보이드와 관련하여 데스트하였다. QFN 열 패드의 스텐실 디자인을 다양하게 하였고, 형성되는 보이드 수준의 차이에 대해 주목하였다. 2개의 상이한 PCB 표면마감재를 보이드와 관련지어 비교하였다. 몇 가지 다른 대류 리플로우 프로파일을 적용하여 보이드에 미치는 영향을 알아보았다. 질소 분위기의 대류 리플로우와 진공을 이용한 증기상 리플로우를 비교하고 대조하였다. 보이드의 차이에 주목하였고, 가장 큰 크기의 보이드는 또한 일부 변수와 관련하여 분석하였다. 이러한 모든 변수에 대한 보이드 수준을 통계적 분석 기법을 사용하여 비교 및 대조하였다.

이번 조사에서는 via-in-pad의 QFN 열 패드와 이 디자인에 있어서의 보이드 완화 방법을 포함하고 있다. 하부에서는 보이드에 영향을 미치는 변수들을 나타내고 있다.

▶ 비아홀 플러깅 (3개) : 플러그되지 않는 것, 솔더 마스크 텐트(tent)한 것 그리고 비-전도성 비아 충진된 것.

▶ 스텐실 디자인 (2개) : 비아홀 위에 바로 솔더페이스트를 프 린트하는 것과 가스 배출 경로가 마련된 비아홀 주변에 페 이스트를 프린트하는 수정된 스텐실 디자인.

보이드 데이터의 분석은 통계적 분석 기법을 사용하여 수행하였다. 데이터 분포도를 작성하기 위해 박스 및 휘스커 플롯(whisker plots)을 이용하였다. Tukey-Kramer HSD(honest significant difference) 테스트는 데이터 세트가 크게 다른지 여부를 확인하기 위해 이용하였다. 보이드 이미지를 비교하고 대조하여 보이드 거동의 차이를 알아보았다. 각 변수 세트에 대한 결론을 도출하였고, 이러한 결론으로부터 일련의 권장 사항을 작성하였다.

실험방법

재료

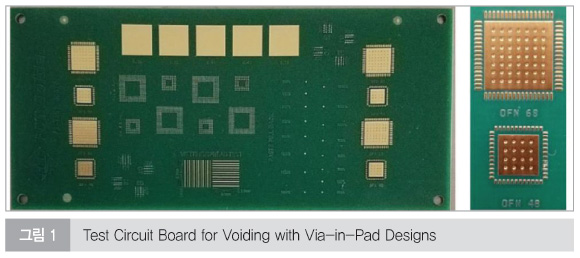

이번 실험에 사용된 회로 보드는 다음과 같다(그림 1 참조). 이 회로 기판은 FR4 재질, 동박 구리 패드와 비아홀 그리고 무전해니켈침지금(ENIG)으로 마감처리된 제품이었다.

비아홀은 QFN 부품 제조업체의 권장대로 그리드에 빌트(built)했다. 대형 QFN은 7 × 7 비아홀의 그리드로, 소형 QFN은 4 × 4 비아홀의 그리드로 하였다. 양쪽 QFN 부품에 대한 드릴 홀 크기는 0.30mm(0.012 인치)이고 완성된 구멍 크기는 0.25 ~ 0.28mm(0.010 ~ 0.011 인치)이었다.

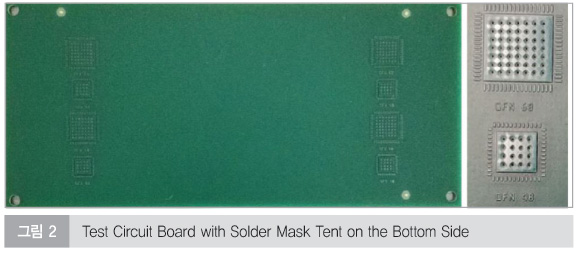

회로 보드에는 두 개의 서로 다른 비아 플러깅 옵션을 사용하였다. 첫 번째 비아 플러깅 옵션은 회로 기판의 하면에 적용된 솔더 마스크 텐트였다. 비아홀은 주로 보드 상단에서 오픈하였다. 솔더 마스크 텐트가 홀을 완전히 덮지 못했다. 홀 위의 솔더 마스크에서 일부 개구부가 보였다(그림 2 참조).

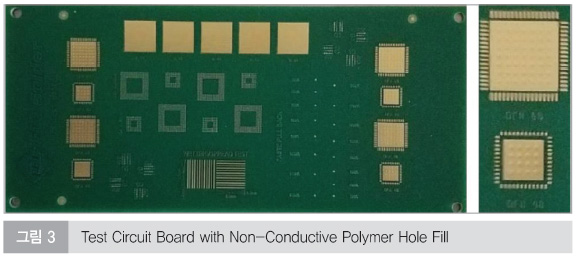

두 번째 플러깅 옵션의 경우, 비아홀은 비-전도성 폴리머로 충진하였다(그림 3 참조). 플러그 된 비아들은 ENIG 마감재로 도금하였다.

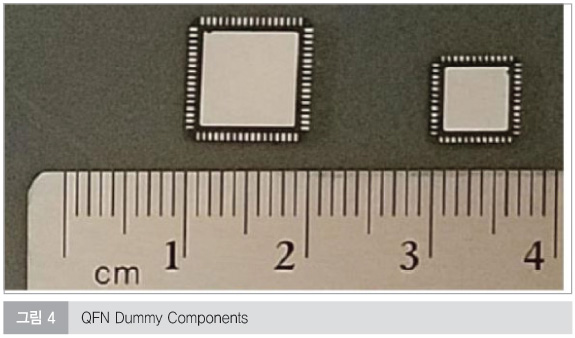

QFN 열 패드는 보이드 측정을 위해 사용하였다. QFN 부품은 서로 다른 두 가지 크기의 더미 부품(dummy component)을 이용하였다. 대형 QFN은 0.5mm 피치, 10mm 바디 크기 및 무광택 주석 마감처리 된 68개의 주변 리드를 가지고 있다. 소형 QFN은 0.5mm 피치, 7mm 바디 크기 및 무광택 주석 마감처리 된 48개의 주변 리드로 되었다(그림 4 참조).

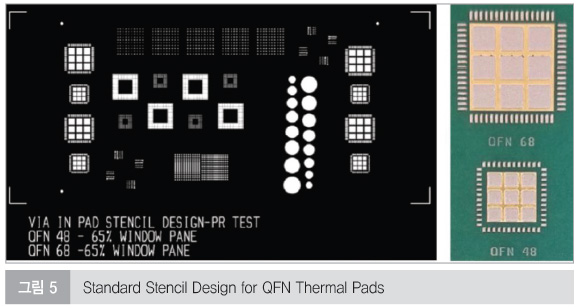

표준 스텐실 설계는 QFN의 각 크기와 유사했다(그림 5 참조). 각각의 경우에 솔더페이스트 커버리지(coverage)는 열 패드 면적의 대략 65%였다.

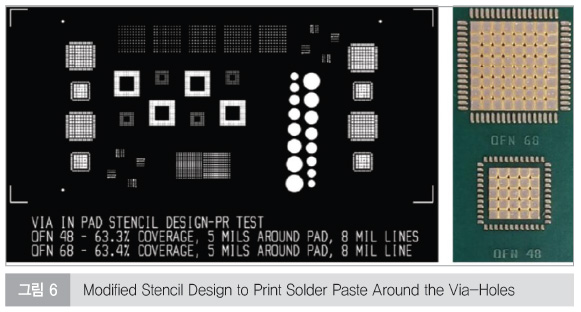

표준 스텐실 디자인에는 9개의 페인(pane)이 있는 윈도페인(window pane) 디자인을 포함하였다. 대형 QFN 윈도페인의 웹 너비(web width)는 0.51mm(20mil)이었고, 소형 QFN 윈도페인의 경우에는 0.38mm(15mil)이었다. 비아 위치를 고려하지 않고 비아홀 바로 위에 솔더페이스트를 프린트하였다. 비아홀 주변의 틈과 비아홀에서 열 패드 외부로의 가스 배출 경로가 있는 수정된 스텐실 디자인을 만들었다. 비아홀 주변에 솔더페이스트를 프린트하였다(그림 6 참조).

수정된 스텐실 디자인은 약 63%의 프린트 솔더페이스트 커버리지를 제공한다. 웹 너비는 QFN의 각 크기에 맞춰 8mil로 일정하게 유지하였다. 비아홀 주변에 프린트 솔더페이스트의 틈새는 5mil로 유지하였다.

일반적으로 ‘ultra-low’ 보이드 결과를 나타내는 비-세척 무연 솔더페이스트를 사용하였다. 주석(Sn)/은(Ag) 3.0%/구리(Cu) 0.5% 합금인 SAC305를 사용하였다. 솔더 파우더 입자 크기는 IPC Type 3(25~45μm)이었다.

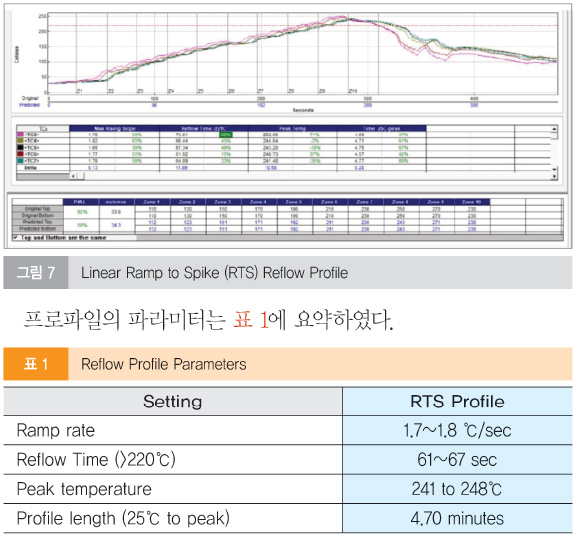

대류 리플로우 프로파일

리플로우는 10존 대류 리플로우 오븐을 이용하였다. 직선형 램프-스파이크(RTS) 유형 프로파일을 적용하였다(그림 7 참조).

실험 절차 및 통계 분석

각 변수에 맞춰 10개의 회로 보드로 실행하였다. 각 QFN 열 패드의 보이드 면적과 최대 보이드 크기를 측정하여 각 QFN 크기에 회로 보드 당 4개의 측정 실험을 수행했다. 각 실험 변형에 있어서 총 측정 수는 40개였다. 이는 통계적으로 유의미한 데이터를 생성하기 위해 수행하였다. 각각의 보이드 변형의 대표 이미지를 포착하였다.

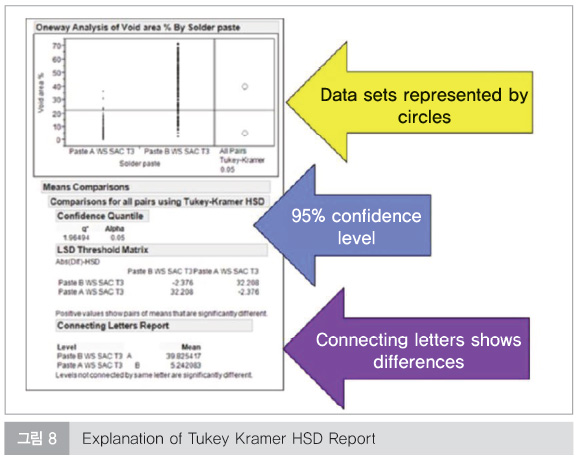

Tukey Kramer HSD 테스트를 통해 데이터 세트의 자료들을 비교하고 대조하였다. 이 분석은 여러 데이터 세트의 결과가 심하게 다른지 또는 통계적으로 유사한지를 결정한다. 이 테스트는 평균을 비교하는데 사용되는 스튜던트 T-검정(Student’s t-test)과 유사하다. Tukey Kramer HSD 테스트 결과는 데이터 세트, 여러 데이터 계산 및 보고서를 보여주는 차트이다(그림 8 참조).

Tukey Kramer HSD 분석은 비교 중인 데이터 세트가 크게 다른지의 여부를 보여준다. 이 분석은 일반적인 결론을 도출하는데 사용하였다.

결과 및 토론

보이드 조사의 결과는 하부의 변수별로 세분화된다. 각 비교 결과는 다음의 각 섹션에서 설명하였다.

표준 스텐실을 통한 비아 충진 옵션의 보이드 비교

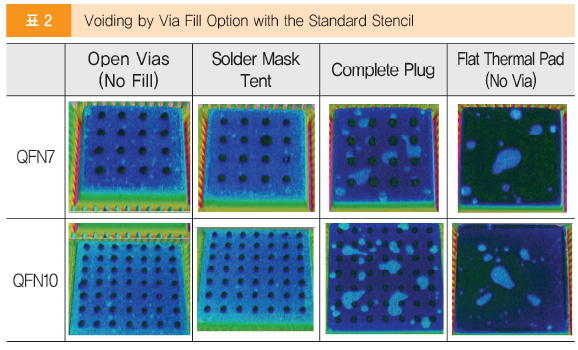

상이한 비아 충진 옵션은 표준 크로스 해치 스텐실(cross hatch stencil)과 다른 보이드 거동을 보였다. X-선 이미지보다 더욱 선명하게 보이드를 보여주는 3D 렌더링의 X-선 이미지를 이용하였다. 이미지는 QFN 크기(7mm 및 10mm 몸체) 및 비아 충진 옵션을 기준으로 정렬하였다(표 2 참조).

3D X-선 이미지에서는 어두운 파란색 배경에 밝은 파란색 점으로 보이드를 나타내고 있다. 파란색 배경의 어두움은 부품 아래의 솔더 양에 비례했다. 오픈형 비아의 밝은 파란색 배경은 평면 열 패드의 어두운 파란색 배경(더 큰 스탠드오프 높이)과 비교해 열 패드에 더 적은 솔더가 존재함을 나타냈다(낮은 스탠드오프 높이). 비아홀은 어두운 파란색에서 검은색으로 나타났다. 오픈형 비아 및 솔더 마스크 텐트형 비아는 매우 낮은 보이드와 유사한 보이드 성능을 보였다. 비아홀 없이 플러그 된 비아와 평평한 QFN 접지 패드에서 훨씬 높은 보이드 거동이 확인되었다. 이는 Lifton[4]의 자료와 유사한 것으로, 개방형 비아와 비교해 여러 가지 다른 부품 유형의 플러그 된 비아에서 더 높은 보이드가 발견되었다.

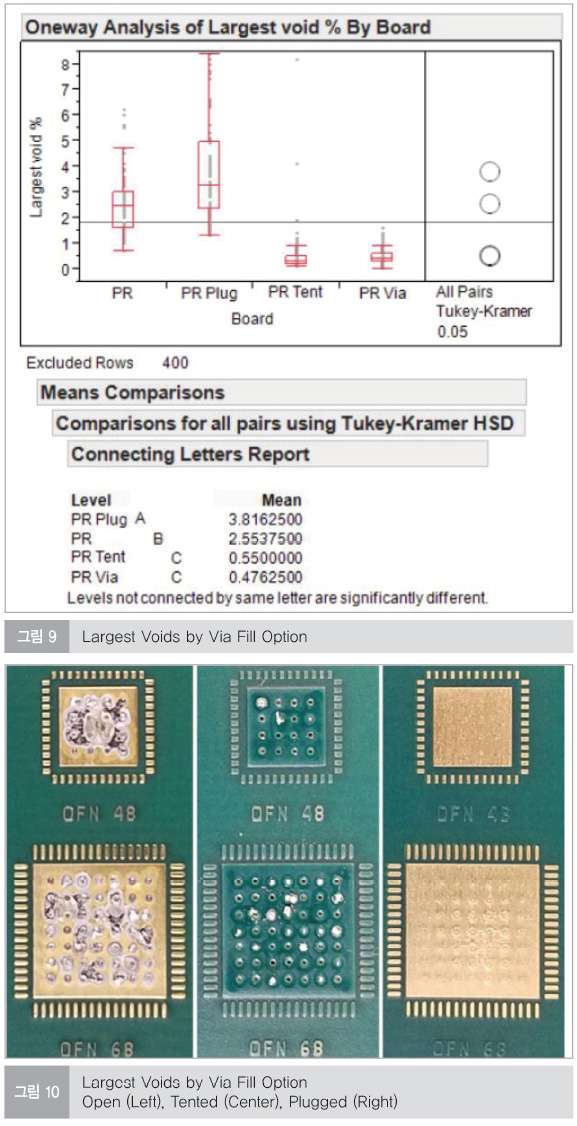

가장 큰 보이드 크기를 분석하면, 서로 다른 비아 충진 옵션의 보이드 거동에서 통계적으로 차이가 있었다(그림 9 참조).

온전하게 플러그 된 비아(PR Plug)와 비아홀 없는 평평한 열 패드(PR)에서는 더 큰 보이드가 관찰되었다. 텐트형(PR 텐트) 및 개방형 비아(PR 비아)에서는 상당히 작은 보이드가 나타났다. 회로 기판의 하면 육안 검사를 통해 솔더가 개방형 및 텐트형 비아 아래로 흐르지만 온전하게 플러그 된 비아홀을 관통하지는 않았다는 점을 확실하게 볼 수 있었다(그림 10 참조).

이러한 결과에 기초하여, 솔더가 개방형 비아로 흘러내리고 텐트형 비아는 보이드 크기가 줄어드는 경향이 있음을 확인할 수 있었다. 아마도 비아홀을 통한 솔더의 하향 흐름이 솔더 조인트에서 일부 보이드를 수반하는 것으로 예측된다.

수정 스텐실을 통한 비아 충진 옵션의 보이드 비교

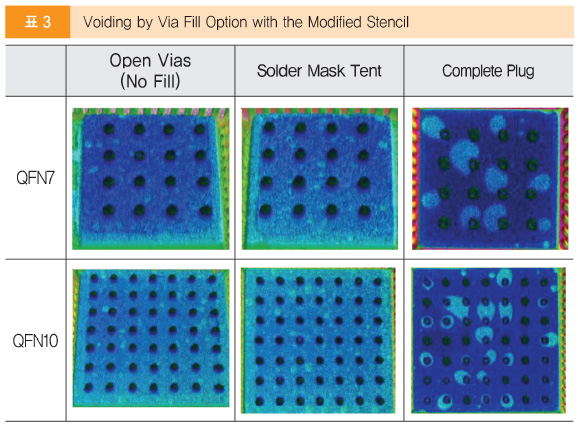

수정 스텐실 디자인(그림 6)을 이용하여 비아홀 주변에 솔더페이스트를 프린트하였다. 표준 스텐실과 비교하여 보이드 거동이 크게 변화되지 않았다. 대표적인 보이드 3D 이미지를 표 3에 나타냈다.

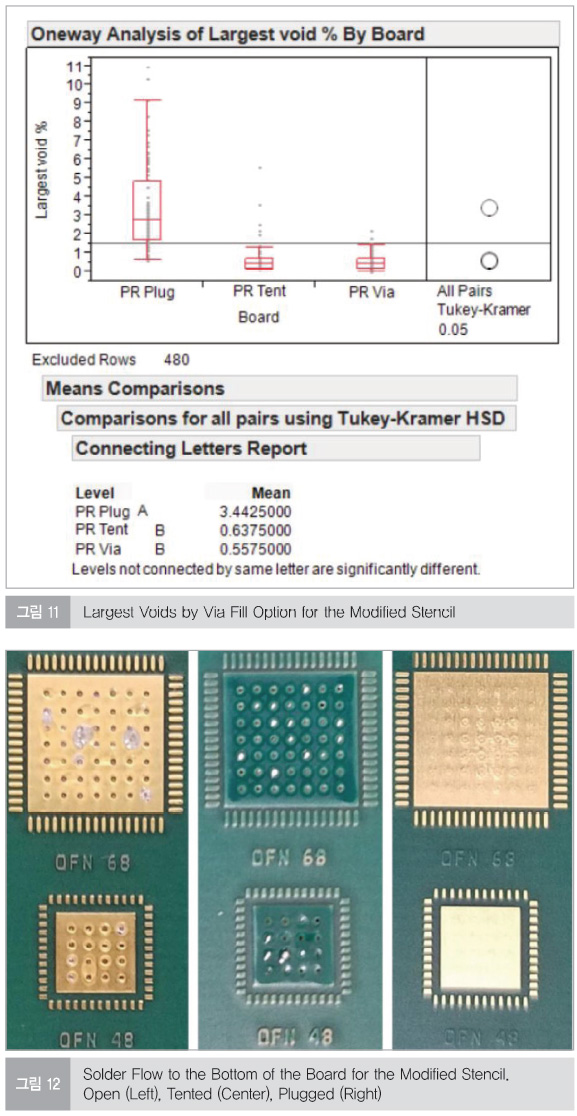

개방형 및 텐트형 비아홀에서는 수정된 스텐실의 플러그 된 비아 홀보다 훨씬 낮은 보이드를 관찰할 수 있었다. 보이드는 또한 온전하게 플러그 된 비아홀 근처에서도 접할 수 있었다. 플러그 된 비아홀의 히트 싱크 효과로 인해 생성된 냉각 스팟 때문일 수도 있다. 플러그 된 비아홀 주변의 솔더페이스트는 대부분의 솔더페이스트보다 더 천천히 리플로우 될 가능성이 있다. 이로 인해 플러그 된 비아홀에서 국지적인 보이드가 발생할 수 있다. 이러한 보이드 결과는 표준 윈도페인 스텐실의 경우에서 나타낸 것과 유사하다. 가장 큰 보이드 크기의 분석은 다시 몇 가지 통계적인 차이를 보였다(그림 11 참조).

플러그 된 비아(PR Plug)는 텐트형(PR Tent) 및 개방형 비아(PR Via)보다 더 큰 보이드 결과를 초래했다. 이는 표준 스텐실에서 관측된 보이드 결과와 동일했다. 비아홀을 향한 솔더의 하방 흐름은 스텐실 디자인에 영향을 받았다. 수정된 스텐실(그림 12 참조)의 보드 하면에는 더 적은 양의 솔더가 흘러들었다.

비아홀 주변에 프린트되도록 스텐실 디자인을 수정하면 홀 아래에서 솔더의 흐름이 확실하게 줄어들었다. 수정된 스텐실 디자인을 지닌 비아홀 아래에서 더 적은 솔더 흐름이 있었으나, 표준 스텐실과 유사한 방식으로 보이드 크기가 줄어들었다. 솔더 조인트 내에 갇힌 상태로 유지되는 보이드는 플러그 된 비아홀에서 보여준 것 혹은 비아 없는 평평한 열 패드에서 보이는 것보다 훨씬 작았다.

스텐실 디자인에 의한 보이드 비교

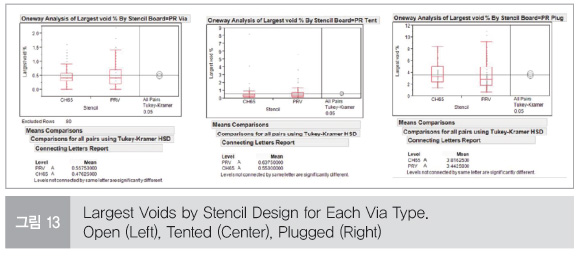

가장 큰 보이드의 크기를 스텐실 설계에 따라 비교하였고, 플러그 옵션을 통해 분류하였다(그림 13 참조).

Tukey Kramer 분석에서는 가장 큰 보이드의 크기가 스텐실 설계에 영향을 받지 않는다는 점을 보여주었다. 이는 각 플러그 옵션에도 해당된다. 이 데이터를 통해 QFN 열 패드 내의 개방형 비아홀이 존재해 있다면 스텐실 설계와 상관없이 보이드의 크기가 줄어들었다는 사실을 알 수 있었다.

QFN 크기에 의한 보이드 거동

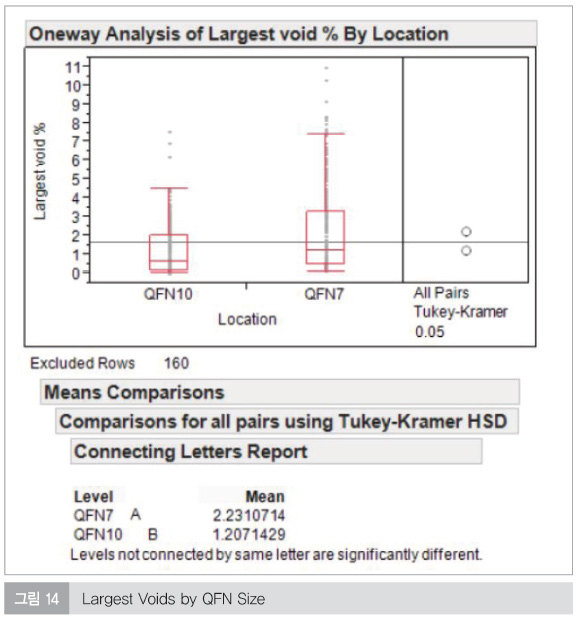

QFN의 크기는 대형 보이드의 크기에 영향을 미친다(그림 14 참조).

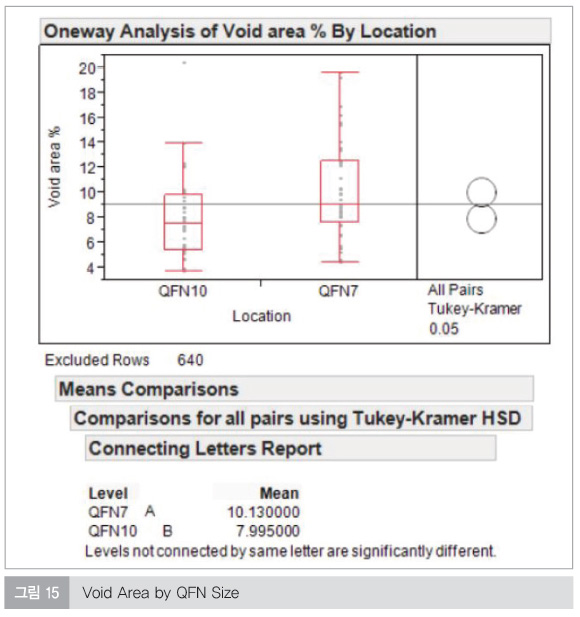

보이드는 10mm 몸체 QFN 보다 7mm 몸체 QFN의 경우에 더 컸다. 이는 상이한 via-in-pad 플러그 옵션과 관계없이 나타난 현상이다. 전체 보이드 영역도 QFN 크기에 따라 달랐다(그림 15 참조).

이 분석은 평평한 QFN 패드(비아 홀 없음)와 65% 면적의 표준 스텐실 디자인으로 테스트 보드을 통해 실행되었다. 7mm QFN이 10mm QFN 보다 더 높은 보이드 면적을 가지고 있음이 명백하게 나타났다. 보이드 크기는 7mm QFN에서도 더 컸다.

‘보이드 충진’에 대한 권장 사항

본 고에서 제시된 데이터를 바탕으로, 보이드를 충진하기 위한 몇 가지 권장 사항을 제시한다.

▶ QFN 열 패드 내에 비아홀 적용을 통해 보이드 크기를 줄일 수 있다.

▶ 스텐실 설계를 수정하면 비아홀을 관통해 흘러내리는 솔더 의 양을 제한할 수 있다.

▶ 대형 QFN의 사용은 전체 보이드 면적을 낮추는 결과를 이 끌어 낼 수도 있다.

결론

QFN 열 패드 솔더 조인트 내의 보이드는 열 패드 내의 비아홀에 영향을 받는다. 개방형 또는 텐트형 비아홀은 보이드 크기를 줄이는 경향이 있다. 비아를 플러그하는 것은 비아홀이 없는 평평한 열 패드보다 약간 더 큰 보이드를 생성하는 경향이 있다.

비아홀 주변에 솔더페이스트를 프린트하기 위해 스텐실을 수정하면 비아홀로 흘러 들어가는 솔더의 양이 제한되나 보이드 크기에는 영향을 미치지 않았다. 일반적으로 하부 단자형 부품을 사용하기 때문에 많은 현장에서 보이드는 반드시 해결해야 할 문제임에 확실하다.