랩핑 동도금 두께와 비아 신뢰성 간의 관계 연구

불량 발생사이클에 큰 영향을 미쳐

차트 분석, 저항 플롯, IST 사이클 및 마이크로-섹셔닝 분석에 따르면 배럴 동도금 두께는 랩 동도금 두께, PTH 비아 크기 및 매립형 비아의 캡 도금보다 불량 사이클에 큰 영향을 미쳤다. 또한 관통형 비아 구조의 도금이 매립형 비아에 비해 더 일찍 불량이 되는 것으로 관찰되었다. 초기 실패를 일으킬 수 있는 두 가지 요인이 있을 수 있다. 하나는 배럴의 길이이고 두 번째는 더 큰 부피의 비아 충진 재료이며, 둘 다 z축 확장의 영향을 받는다. 무연 공정(245℃)은 유연 공정(230℃)에 비해 불량 시간이 줄어들었다. Class 2 이상의 랩 도금 두께를 가진 보드는 매우 신뢰할 수 있으며, 랩 동도금 두께 때문에 불량이 발생하지 않을 가능성이 높다고 말할 수 있다.

PWB 업계는 PTH(Plated Through Hole) 구조의 신뢰성을 확인하기 위한 랩(wrap) 동도금(Cu plating)의 최소 두께 요구사항을 규정하기 위해 신뢰성 테스트를 완료해야 할 필요가 있다. 신뢰성 예측 단계에서는 랩 도금 불량을 예측할 수 없어서 불량 메커니즘에서는 마모 불량 모드가 나타나게 해서 입증해야만 한다. 본 연구의 목적은 IST 테스트를 통해 다양한 랩 동도금 두께의 효과를 정량화한 다음에 마이크로-섹셔닝을 통해 불량 메커니즘을 결정하고, 신뢰할 수 있는 PWB에 필요한 최소한의 랩 동도금 두께를 식별하는 것이다.

설계자가 매립형 비아(buried vias), 마이크로 비아 및 관통형 비아를 모두 하나의 디자인으로 사용하여 HDI 제품을 설계하기 시작했기 때문에 최소의 랩 동도금 두께는 더 큰 문제가 되었다. PWB는 에칭을 위해 표면 동 관리가 가능한 두께로 유지하도록 각 도금 사이클 후에 평탄화가 요구되는 다양한 도금 사이클을 거친다.

여러 업체에서는 랩 동도금 두께와 비아 신뢰성 간의 관계를 연구하는 프로젝트를 가동하였다. 이 프로젝트에는 2개의 Phase가 있으며, 본고에서는 Phase 1과 Phase 2 양쪽에서 얻은 결과를 제시한다.

그림 1은 IPC-A-600 section 3.3.18 (IPC-6012D section 3.6.2.11.1)에 규정된 랩 어라운드 요구사항을 보여주고 있다. 랩 동도금은 베이스 구리를 감싸는 동도금이 안정적인 연결을 만들어 내고 버트 조인트(butt joint, 맞대기 이음) 유형의 오류를 방지하기 위해 도입되었다.

고객의 품질보증서에서는 PWB 제조업체가 IPC 6012D(개정)에 맞춰, PTH 배럴의 knee 조인트에 도금된 랩 레이어의 적합성을 육안으로 검사한 후 다양한 열 응력사이클에 IPC A/B 쿠폰을 노출하도록 요구하고 있다. 랩 동도금 요구사항은 Class 1(AABUS), Class 2(5μm) 및 Class 3(수정 사양에 따라 5μm 및 수정 전 12μm)으로 분류된다.

Phase 1 연구의 목적은 랩 동도금 두께와 관련된 불량 모드 사이의 상관관계를 찾는 것이었다. Phase 1 테스트에서는 매우 높은 IST 사이클에서 매우 낮은 불량률을 보였으며 불량 모드는 랩 동도금과는 관련이 없는 배럴 크랙과 관계가 있었다. 결론을 도출하기 위한 어느 정도의 불량이 필요했기 때문에 Phase 2의 테스트 방법은 IST 테스터를 사용하여 어셈블리 사이클을 시뮬레이션하여 IST 사이클에서 어셈블리 사이클로 변경되었다.

이 프로젝트는 두 단계로 진행되었다.

▶ Phase 1 –이전에 작성한 디자인에서 사용 가능한 IST 쿠폰을 이용한 빠른 연구.

▶ Phase 2 –랩 두께를 제어하여 제품을 만듬.

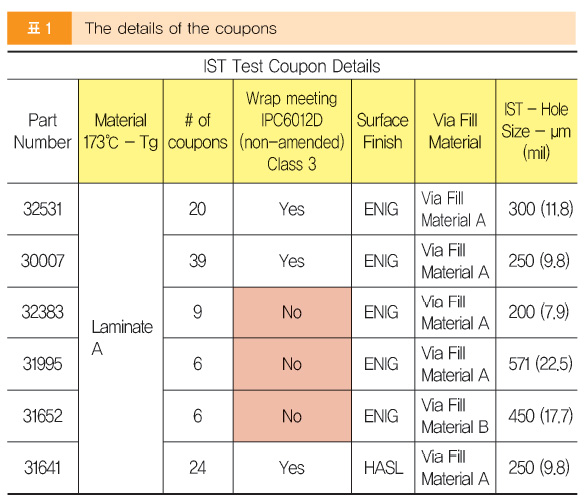

당사의 모든 고 신뢰성 고객은 IPC 쿠폰을 장기간 보관하기를 원하고 있다. 이는 필드 오류가 있는 경우, 테스트를 통해 쿠폰을 사용할 수 있는지를 확인하기 위해 수행된다. 랩 동도금 및 IST 테스트에 필요한 부품 번호를 식별하고, 테스트를 위해 저장된 IST 쿠폰을 가져 왔다. 식별된 부품에서 84개의 쿠폰을 무작위로 선택하였다. 또한 IPC 6012 Class 3 요구사항을 충족시키지 못해 폐처리된 패널에 맞춰 20개의 쿠폰을 선택했다. 표 1은 쿠폰의 세부 사항을 나타내고 있다.

서로 다른 부품 번호의 쿠폰과 함께 혼합하여 다른 식별 번호를 부여하였다. 여러 테스터를 사용했다. 다른 테스터에서 동일한 부품의 쿠폰을 테스트할 수 있는 인자영향력으로써의 테스터를 배제하기 위한 목적이었다. 다음은 테스트 파라미터이다.

▶ 6×@ 260℃로 사전 조정

▶ IST 테스트 온도 –주위 온도에서부터 150℃까지

▶ 허용 기준 - 1,000회 또는 10% 저항 변화 중 먼저 도달한 것. 테스트된 104개의 쿠폰 중 8개만 1,000회 미만에서 실패했다. 이 8개의 쿠폰에 대한 실패 사이클은 다음과 같다.

▶ 417 사이클에서 1개 쿠폰

▶ 672 사이클에서 1개 쿠폰

▶ 800~900 사이클 사이에서 3개 쿠폰

▶ 901~999 사이클 사이에서 3개 쿠폰

모든 쿠폰은 IPC650-2.6.26, section 5.2.2의 기본 허용 기준인 250 사이클을 충족했다. 쿠폰의 92%가 1,000 사이클을 통과했다. 그즈음에 실패 또는 4,000 사이클 중 먼저 도달한 테스트를 계속하기로 결정했다. 표 2에서는 Phase 1 테스트의 통계 데이터를 보여주고 있다.

417 사이클에서 실패한 쿠폰의 섹션은 배럴 크랙에 의해 발생된 것으로 나타났다. 버트 조인트 변칙이 관찰되지 않았다(그림 2 참조).

또한 불량에 이르는 다양한 사이클을 거친 테스트 된 쿠폰 중 28개를 섹션으로 나누었다. 이들 쿠폰에서 랩의 동 두께 및 배럴 동도금 두께를 측정하였다. 그림 3에서는 IST 사이클과 랩의 동 두께 데이터(Plot# 1)를 보여주고 있으며, 마찬가지로 비아의 배럴에 있는 IST 사이클과 동도금에 관한 데이터(Plot# 2)를 나타내고 있다. 배럴 동도금이 두꺼운 동일한 부품 번호의 쿠폰에서 실패 사이클이 더 높았다. 배럴 동도금 두께와 IST 사이클 사이의 명확한 상관관계가 관찰되었다.

IST 사이클과 배럴 도금 두께 간, IST 사이클과 랩 동도금 두께 간의 공분산분석(共分散分析)을 수행하였다. IST 사이클과 랩 동도금 두께 간의 공분산은 0.0517인 반면, IST 사이클과 배럴 동도금 두께 간의 공분산은 0.694였으며, 이는 배럴 동도금 두께가 IST 사이클 실패에 상당한 영향을 미친다는 것을 의미한다. 20개의 쿠폰에서 최소의 랩 동도금 두께는 3.63μm이었으며, 이들 쿠폰은 4,000 IST 사이클에서 어떠한 오류도 나타내지 않았다. 분류된 쿠폰 중 어떤 것도 제로 랩 동도금(Class 1)을 보이지 않았으므로 Class 1(no wrap) 조건의 이러한 신뢰성을 설정할 수 없었다.

IST 쿠폰을 다음의 조건으로 디자인하였다.

▶ 10 레이어 1.57mm (0.062″) 두께의 FR4 라미네이트 구조.

▶ 레이어 2~9까지의 매립 0.254mm(0.010″), 레이어 1~10까지 관통한 비아 0.254mm(0.010″) 및 0.4mm(0.016″).

▶ 매립형 비아는 Via Fill Material A로 충진되었다.

- 캡 도금 有

- 캡 도금 無

▶ 관통형 비아도 Via Fill Material A로 충진되었고, 뚜껑이 씌워졌다.

앞의 비아 및 레이어 기준을 충족하도록 두 개의 IST 쿠폰(그림 4 참조)을 설계하였다. 2쌍 중 24개가 패널에 배치하였다. 각 쿠폰의 위치를 식별하여 패널의 위치가 차이가 있는지 확인했다. 이러한 쿠폰의 제조는 IPC 6012D(비 개정) Class 1 (No Wrap), Class 2 (5μm wrap) 및 Class 3 (12μm wrap)을 이루도록 제어하였다.

Phase 1 테스트에서는 일부 랩 동도금이 존재한 쿠폰이 1,000 IST 사이클을 통과할 것이라는 점을 보여주고 있다. IST 쿠폰의 실패모드를 목표로 테스트 방법 변경을 결정했다. 그림 6은 다양한 어셈블리 사이클 온도에서의 일반적인 보드 이동을 보여주고 있다. 유연 및 무연 어셈블리 동안에 상당한 z축 확장이 있었고, 실패모드 생성을 위해 어셈블리 사이클을 이용하는 것보다 더 많은 비교 결과를 얻을 수 있다고 믿었다. 260℃에서의 다중 어셈블리 사이클이 재료에 더 많은 손상을 줄 수 있고 잘못된 결과를 제공할 수 있다고 믿기 때문에 245℃의 무연 어셈블리 온도를 선택했다. 어셈블리 시뮬레이션에는 그림 5에서 보여주는 것과 유사한 IST 테스터를 사용하였다. 수집된 테스트 데이터는 모든 랩 클래스 간의 신뢰성을 비교하는 데 사용하였다.

다음은 Phase 2 테스트의 세부 정보를 나타내고 있다.

▶ 샘플 크기 –모든 디자인에 있어서 랩 수준 당 패널 당 8개 의 샘플

- 384개의 쿠폰(무연 어셈블리 사이클의 경우)

- 32개의 쿠폰(유연 어셈블리의 경우)

▶ 시험 조건

- 무연 어셈블리 –245℃ 주변 온도에서 3분

- 유연 어셈블리 –230℃ 주변 온도에서 3분

▶ 거부 기준 –매립 및 관통 비아 모두에서 저항 10% 변화

▶ 가열 회로 –외부 –

사전 검사에서는 Panel #6이 관통형 비아에서 제조 관련 문제가 있는 것으로 나타났다. 결과적으로, Panel #6의 경우에 관통 비아와 관련된 16개의 쿠폰을 테스트 샘플에서 제거하였다. 나머지 368개의 IST 쿠폰이 실패 모드를 위해 245℃의 무연 어셈블리 사이클 대상이 되었다. 368개 쿠폰의 모든 유형에 대한 평균 데이터는 표 3에 나와 있다.

Class 1의 경우, 랩이 없는 관통형 비아의 평균은 2.9 사이클에서 가장 낮았고, 매립형 비아의 평균은 22.5 사이클이었다. Class 1(No Wrap)의 일부 관통형 비아는 사전 검사에서 불량이 나왔다. Class 2와 Class 3 랩 쿠폰 모두 성능이 훨씬 뛰어났고, 평균 20.4 사이클을 보였다. 실패에 대한 단일 원인 또는 여러 원인이 있는지 이해하기 위해 통계 분석을 수행하였다.

▶ PTH 0.25mm (0.010″) –Plot #3

▶ PTH 0.4mm (0.016″) –

▶ 매립형 비아 0.25mm (0.010″) –Plot #5

▶ PTH ver. 매립형 비아 –

▶ PTH Class 2 ver. Class 3 –Plot #7

▶ 매립형 비아 Class 2 ver. Class 3 –

관통형 비아 0.25mm (0.010″) 및 0.4mm (0.016″)의 경우, Weibull Plots #3 및 Plots #4에서는 랩 도금이 없는 쿠폰에서 버트 조인트 및/또는 배럴 크랙 유형의 불량이 있음을 보여준다. 반면, 매립형 비아 0.25mm (0.010″)의 경우, Plots #3에서 배럴 크랙 불량이 발생했다. Weibull 차트 Plots #5, Plots #6, Plots #7 및 Plots #8에서는 관통형 비아에 있어서 Class 2 샘플이 Class 3 샘플보다 더 나은 성능을 나타냄을 알 수 있었다. 저항 Plots을 분석한 결과, Class 2 랩이 있는 PTH 비아의 저항이 Class 3 랩 비아의 저항보다 낮았다. 이는 Class 2 랩의 동 두께가 Class 3 랩의 패널보다 더 높음을 의미한다.

각 유형의 랩 조건과 비아 크기를 위해 3개의 쿠폰을 선정하였다. 이들 36개 쿠폰의 평균 데이터는 표 4에 나와 있다. 데이터는 랩 도금에 필요한 동도금 두께와 관통형/매립형 비아의 최소 동도금 두께를 보여주고 있다. Class 3 관통형 비아의 평균 배럴 동 두께는 Class 2 패널의 경우보다 약간 낮았다. 매립형 비아의 경우, Class 3은 Class 2 패널보다 비아의 배럴에서 동 두께가 평균적으로 더 높았다. 이것은 Class 2 랩을 사용하는 비아가 Class 3보다 약간 더 나은 성능을 보이는 이유를 설명한다.

쿠폰을 테스트하는 동안 IST 테스터는 저항 측정을 지속적으로 모니터링하고 기록하는 역할을 한다. 이 데이터를 통해 불량이 피로 파괴 혹은 바트 조인트 유형의 파괴인지 알 수 있다. 피로 파괴는 저항의 점진적인 변화를 보여주고 완전한 분리가 발생한다. 테스트된 모든 쿠폰의 데이터를 추출하고 플로팅했다.

Plot #9 및 Plot #10은 3가지 유형의 모든 랩 조건에 대한 관통형 비아의 저항 플롯이다. 플롯에 따르면, 저항이 2%로 점진적으로 변화한 다음에 저항 변화가 훨씬 빠른 속도로 가속되었다. 랩이 없는 0.25mm(0.010″) 관통형 비아 쿠폰의 경우, 이러한 변화가 2 사이클 미만에서 발생하였으며, 0.4mm(0.016″) 관통형 비아에서는 최대 6 사이클까지 늘어났다. 반면, Class 2 및 Class 3 랩을 사용한 관통형 비아에서의 2% 저항 변화는 0.25mm(0.010″) 비아의 경우에 14 사이클에서, 0.4mm(0.016″) 비아의 경우에 20 사이클 이상으로 발생하기 시작했다.

매립형 비아(Plot #11 및 Plot #12 참조)에서는 관통형 비아보다 오래 지속되었다. 2% 이상 저항 변화가 관찰되기 전에 랩 쿠폰은 10 사이클을 넘지 않았다. 동시에 Class 2 및 Class 3 쿠폰은 25 사이클 후에도 2% 이상 변화하지 않았다. 또 다른 관찰은 캡 도금이 없는 매립형 비아가 캡 도금이 있는 매립형 비아보다 더 나은 성능을 보인다는 점이다. 일반적으로 PWB는 최대 6회의 어셈블리/리페어 사이클을 거친다. 매립형 비아의 경우 두 경우 모두 이들 쿠폰은 6 사이클을 훨씬 초과했다.

관통형 및 매립형 비아 구조 양쪽의 세 가지 유형의 랩 조건에 대한 마이크로-섹셔닝 작업을 수행하였다. 각 유형에 있어서 고장까지 가장 낮은, 평균 및 가장 높은 사이클을 보였던 쿠폰을 선택하였다. 마이크로-섹셔닝 데이터를 분석하여 랩 동도금 두께, 고장 모드 및 배럴 동도금 두께를 확인했다. Class 2의 평균 랩 두께는 8.38μm(0.00033″)이고 Class 3의 경우 평균 랩 두께는 14.22μm(0.00056″)이다. 랩 없음으로 분류된 쿠폰에는 랩 동도금이 없다. 그림 9와 그림 10에서는 랩이 없는 섹션, Class 2 랩 및 Class 3 랩에 관한 이미지들을 보여주고 있다. 랩 동도금이 없는 쿠폰에서 주로 버트 조인트 유형의 불량이 보였으며 일부는 버트 조인트 불량과 함께 배럴에 크랙이 있었다.

일부 Class 2 및 Class 3 섹션에서 가장자리 크랙이 시작되었다(그림 11의 (a) 참조). 이 섹션은 무연 공정 사이클 29회를 거쳤으며 이 섹션은 완전한 배럴 크랙을 보여주고 있다(그림 11의 (b) 참조).

Phase 1 데이터 분석에 따르면 일부 랩 동도금이 있는 불량의 주된 원인은 주로 랩 동도금 두께가 아니라 배럴의 동도금 두께와 관련이 있었다. 일반적으로 불량은 피로 유형의 불량이었다. 랩 도금이 전혀 없는 쿠폰을 찾을 수 없기 때문에 랩 동도금이 없는 비아가 동일한 불량 모드를 따랐을 것이라고 단호하게 결론을 내릴 수 없었다. 이점이 Phase 2 연구로 이끌었다.

Phase 2 연구에서는 쿠폰에 IPC 6012(C 또는 D) Class 2 및 Class 3 랩 동도금 두께가 있는 경우, 불량 모드는 피로 유형의 불량인 배럴 크랙일 가능성이 높았다. 랩이 없는 Class 1 유형에는 해당되지 않는다. 랩이 없는 관통형 비아는 대부분 예측할 수 없는(바트 조인트) 유형의 불량을 지니고 있다. 일부 섹션은 피로(배럴 크랙) 불량도 보였다.

매립형 비아의 경우에는 동일한 현상이 나타나지 않았다. 매립형 비아의 경우, 세 가지 유형의 랩 동도금 두께 쿠폰은 모두 평균 40.0회의 어셈블리 사이클에서 실패했다. 랩이 없는 쿠폰조차도 평균 31.3회의 어셈블리에서 실패했다. 매립형 비아의 거의 모든 불량은 피로와 관련된 불량이었다.

Weibull 차트 분석, 저항 플롯, IST 사이클 및 마이크로-섹셔닝 분석에 따르면 배럴 동도금 두께는 랩 동도금 두께, PTH 비아 크기 및 매립형 비아의 캡 도금보다 고장 사이클에 큰 영향을 미쳤다. 또한 관통형 비아 구조의 도금이 매립형 비아에 비해 더 일찍 불량이 되는 것으로 관찰되었다. 초기 실패를 일으킬 수 있는 두 가지 요인이 있을 수 있다. 하나는 배럴의 길이이고 두 번째는 더 큰 부피의 비아 충진 재료이며, 둘 다 z축 확장의 영향을 받는다. 무연 공정(245℃)은 유연 공정(230℃)에 비해 불량 시간이 줄어들었다.

Class 2 이상의 랩 도금 두께를 가진 보드는 매우 신뢰할 수 있으며, 랩 동도금 두께 때문에 불량이 발생하지 않을 가능성이 높다고 말할 수 있다.

주된 고장으로 크랙 배럴의 Class 2 및 Class 3 랩이 있는 쿠폰 중 일부에서도 가장자리 크랙이 시작된 것으로 관찰되었다. 이러한 쿠폰은 평균 1.1 어셈블리 사이클을 거쳤으며 불량 모드는 가장자리 크랙이 아닌 배럴 크랙이다.

고 신뢰성 고객은 랩 도금이 있는 영역의 크랙 발생을 허용하지 않는다. 보드가 충분한 랩핑 된 것으로 측정되었지만 크랙이 시작된 경우 고객이 이 조건을 수락해야 한다(MRB). 이러한 이유로 크랙이 언제 시작되는지를 아는 것이 중요하다. 다음 단계의 테스트에서는 Class 2 및 Class 3 랩으로 여러 쿠폰을 가져와 최소 6회의 어셈블리 사이클에 노출하였다. 그 후 쿠폰은 매 두 번의 추가 사이클 후에 꺼내어 동 크랙이 시작된 흔적을 찾기 위해 미세 절편화할 것이다.