복수의 피더, 장착부, 실장 및 제어 유닛 포함

작업자의 실수에 의한 생산성 저하 방지

부품을 수용하고, 수용된 부품의 종류의 정보를 포함하는 정보인 부품 정보를 기억 가능하고, 종류마다 각각의 부품을 공급하는 복수의 피더와, 복수의 피더의 각각이 장착되는 장착부와, 장착부에 각각 장착된 복수의 피더로부터 각각의 부품을 취출하고, 취출된 부품을 기판에 실장하는 실장 유닛과, 장착부에서의 복수의 피더의 각각에 대한 장착 위치 정보인 위치 정보와, 복수의 피더의 각각에 기억된 부품 정보에 기초하여, 실장 유닛을 이용하여 부품의 실장 처리를 실행하는 제어 유닛이 설치되는 부품 실장 장치.

기술 분야

본 발명은 기판에 부품을 실장하는 부품 실장 장치, 정보 처리 장치, 정보 처리 방법 및 기판 제조 방법에 관한 것이다.

부품 실장 장치는, 일반적으로 헤드가 전자 부품을 공급하는 피더(feeder)에 액세스해서 전자 부품을 취출하고, 실장을 위한 영역에 배치된 회로 기판 등에 그 전자 부품을 실장하는 장치이다(예를 들면, 일본 미심사 특허 공개 공보 제2005-166746호 참조). 이러한 부품 실장 장치에서는, 일반적으로, 오퍼레이터가 수동으로 복수의 피더를 부품 실장 장치에 장착한다.

발명의 내용

해결하려는 과제

오퍼레이터가 피더의 장착 위치를 착각한 경우 등의 현상이 발생하면, 부품 실장 장치는 실장해야 할 부품과는 다른 부품을 취출하여, 그 부품을 기판에 실장해 버릴 우려가 있다. 또한, 부품 실장 장치가 그 착각을 인식하더라도, 간단히 그 운전을 정지시킨다면, 제품의 생산성이 저하한다.

장착되어야 할 피더가 장착부의 미리 정해진 위치에 장착되지 않을 경우라도, 운전을 정지함 없이, 그 피더의 부품을 기판에 실장할 수 있는 부품 실장 장치, 정보 처리 장치, 정보 처리 방법 및 기판 제조 방법을 제공하는 것이 바람직하다.

발명의 효과

본 발명의 실시 형태에 따르면, 장착되어야 할 피더가 장착부의 미리 정해진 위치에 장착되지 않을 경우라도, 운전을 정지함 없이, 피더의 부품을 기판에 실장할 수 있다.

발명을 실시하기 위한 구체적인 내용

부품 실장 장치의 구성

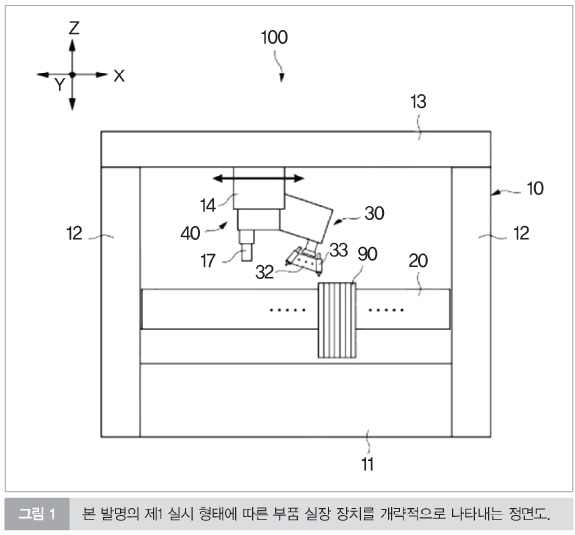

그림 1은 본 발명의 제1 실시 형태에 따른 부품 실장 장치를 개략적으로 나타내는 정면도이다.

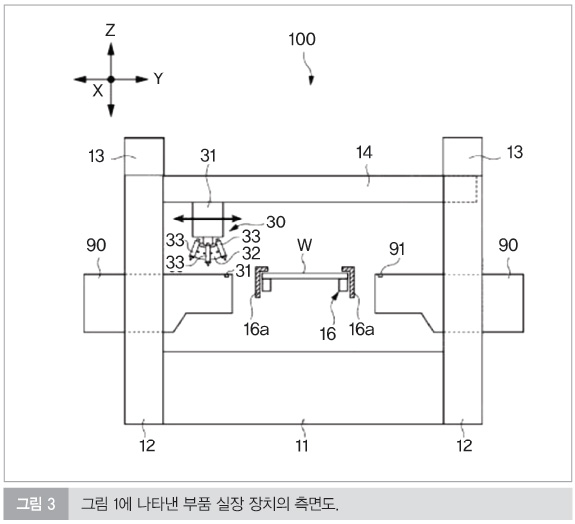

부품 실장 장치(100)에는, 프레임(10)과 도시하지 않은 전자 부품을 보유하여 이 전자 부품을 실장 대상인 회로 기판(이하, 간단히 기판이라 함) W에 실장하는 실장 헤드(30)와 테이프 피더(90)가 장착되는 장착부(20)와 기판 W를 보유하여 반송하는 반송 유닛(16)이 제공된다.

프레임(10)은, 바닥에 설치된 베이스(11)과, 베이스(11)에 고정된 복수의 지주(12)를 갖는다. 복수의 지주(12)의 상부에는, 도면 중 X축에 따라 걸쳐 있는 예컨대 2개의 X 빔(13)이 설치되어 있다. 예를 들면 2개의 X 빔(13)의 사이에는, Y축에 따라 Y 빔(14)이 걸쳐 있고, Y 빔(14)에 실장 헤드(30)가 접속되어 있다. X 빔(13) 및 Y 빔(14)에는, 도시하지 않은 X축 이동 기구 및 Y축 이동 기구를 설치할 수 있어, 실장 헤드(30)가 X 및 Y축에 따라 이동 가능하게 되어 있다. X축 이동 기구 및 Y축 이동 기구는, 전형적으로 볼 나사 구동 기구에 의해 구성되지만, 벨트 구동 기구 등의 다른 기구를 사용하여도 된다.

실장 헤드(30), X축 이동 기구 및 Y축 이동 기구에 의해 실장 유닛(40)이 구성된다. 실장 유닛(40)은, 주로 생산성의 향상을 위해서 복수 설치될 경우도 있으며, 이 경우, 복수의 실장 헤드(30)는 독립적으로 X 및 Y축 방향으로 구동된다.

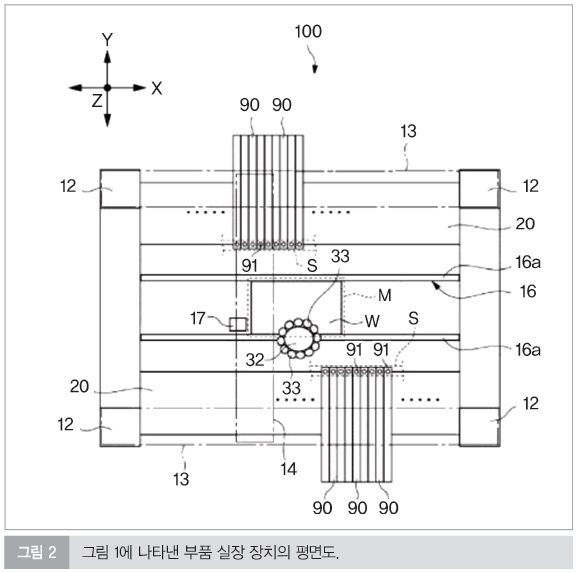

그림 2에 나타낸 바와 같이, 장착부(20)는 부품 실장 장치(100)의 앞부분 측(그림 2 중 하측) 및 뒷부분 측(그림 2 중 상측)의 양측에 배치되어 있다. 도면 중 Y축 방향이 부품 실장 장치(100)의 전후 방향이 된다. 장착부(20)에는, X축 방향을 따라 복수의 테이프 피더(90)가 배열되도록 장착되어 있다. 예를 들면 40 내지 70개의 테이프 피더(90)가 장착부(20)에 장착가능하다. 본 실시 형태에서는, 앞부분 및 뒷부분의 각각에 58개의 테이프 피더, 합계 116개의 테이프 피더(90)가 장착 가능하게 되어 있다. 1개의 테이프 피더(90)는, 예를 들면 대략 100 내지 10,000개의 전자 부품을 수용 가능하게 되어 있다.

장착부(20)가 부품 실장 장치(100)의 앞부분 가장자리 측 및 뒷부분 가장자리 측의 양측에 설치되는 구성이라고 했지만, 장착부(20)는 앞부분 가장자리 측 또는 뒷부분 가장자리 측 중 어느 하나에 설치되는 구성이어도 된다.

테이프 피더(90)는, Y축 방향으로 길게 형성되어 있으며, 카세트 타입의 피더이다. 테이프 피더(90)의 상세 내용은 도시하지 않으나, 릴(reel)을 구비하고, 콘덴서, 저항, LED, IC 패키징 등의 전자 부품을 수납한 캐리어 테이프가 그 릴에 둘러 감아져 있다. 또한, 테이프 피더(90)는, 캐리어 테이프를 스텝 피딩(step feeding)으로 송출하기 위한 기구를 구비하고 있으며, 스텝 피딩마다 전자 부품이 1개씩 공급된다.

그림 2에 나타낸 바와 같이, 테이프 피더(90)의 카세트의 단부의 상면에는 공급 창(91)이 형성되어 있으며, 공급창(91)을 통해서 전자 부품이 공급된다. 복수의 테이프 피더(90)가 배열됨으로 인해, X축 방향을 따라 형성되는 복수의 공급 창(91)이 각각 배치된 영역이 전자 부품의 공급 영역 S가 된다. 즉, 복수의 공급 영역 S는 기판 W의 반송 방향을 따라 직선으로 배열되어 있다.

부품 실장 장치(100)의 Y축 방향으로의 중앙부에 상술된 반송 유닛(16)이 설치되고, 반송 유닛(16)은 X축 방향을 따라 기판 W를 반송한다. 예를 들면, 그림 2에 나타낸 바와 같이, 반송 유닛(16) 상의, X축 방향으로의 거의 중앙 부분에서 반송 유닛(16)에 지지되어 있는 기판 W가 배치되는 영역이, 실장 헤드(30)에 의해 액세스됨으로 인해 전자 부품의 실장이 행해지는 실장 영역 M이 된다.

실장 헤드(30)에는, Y 빔(14)의 Y축 이동 기구에 접속된 캐리지(carriage; 31)와 캐리지(31)로부터 비스듬히 아래쪽으로 연장되도록 설치된 터렛(turret; 32)과, 터렛(32)에 주위 방향을 따라 부착되는 복수의 흡착 노즐(33)이 설치된다. 흡착 노즐(33)은, 진공 흡착의 작용에 의해 캐리어 테이프로부터 전자 부품을 취출하여 보유한다. 흡착 노즐(33)은, 전자 부품을 기판 W에 실장하기 위해서 상하 이동 가능하게 되어 있다. 흡착 노즐(33)은, 예를 들면 12개 설치되어 있다.

실장 헤드(30)는, 전술한 바와 같이 X 및 Y축 방향으로 이동 가능하게 되어 있으며, 흡착 노즐(33)은, 공급 영역 S와 실장 영역 M 사이에서 이동하고, 또한, 실장 영역 M 내에서 실장을 실행하기 위해서 실장 영역 M 내에서 X 및 Y축 방향으로 이동한다.

터렛(32)은, 경사 방향의 축을 회전의 중심축으로서 회전(자전) 가능하게 되어 있다. 복수의 흡착 노즐(33) 중에서, 흡착 노즐(33)의 길이 방향이 Z축 방향을 따르도록 배치된 흡착 노즐(33)이, 기판 W에 전자 부품을 실장하기 위해서 선택된 흡착 노즐(33)이다. 터렛(32)의 회전을 이용하여 임의의 1개의 흡착 노즐(33)이 선택된다. 선택된 흡착 노즐(33)이 테이프 피더(90)의 공급 창(91)에 액세스해서 전자 부품을 흡착해서 유지하고, 실장 영역 M까지 이동해서 하강하는 것에 의해 전자 부품이 기판 W에 실장된다.

실장 헤드(30)는, 터렛(32)을 회전시키면서, 복수의 흡착 노즐(33)에 1공정으로 연속해서 복수의 전자 부품을 각각 보유시킨다. 또한, 복수의 흡착 노즐(33)에 의해 흡착된 전자 부품은, 1공정으로 연속해서 1개의 기판 W에 실장된다.

그림 1에 나타낸 바와 같이, 실장 헤드(30)에는 기판 W의 위치를 검출하는 기판 카메라(17)가 부착되어 있다. 기판 카메라(17)는, 실장 헤드(30)와 일체적으로, X축 및 Y축 이동 기구를 이용하여 이동 가능하게 되어 있다.

기판 카메라(17)는, 기판 W의 위치를 검출할 때는, 반송 유닛(16)의 상부에 배치되어 상부측으로부터 기판 W의 화상을 촬영한다. 기판 카메라(17)는, 기판 W에 설치된 얼라인먼트 마크(mark)를 인식하고, 실장 유닛(40)은 얼라인먼트 마크를 기준 위치로서 기판 W에 전자 부품을 실장한다.

반송 유닛(16)은, 전형적으로는 벨트 타입의 컨베이어이지만, 이에 한정되지 않고, 롤러 타입, 기판 W를 지지하는 지지 기구가 슬라이드하여 이동하는 타입, 혹은 비접촉식 등의 임의의 것이어도 좋다. 반송 유닛은, X축 방향을 따라 설치된 가이드 레일(16a)을 갖는다. 이에 의해, 반송되는 기판 W의 Y축 방향의 어긋남이 규제되면서 반송된다.

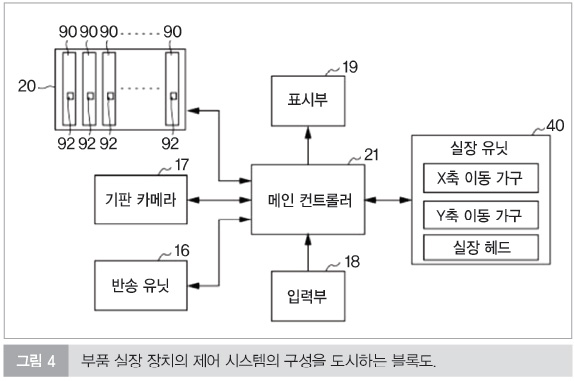

그림 4는 부품 실장 장치(100)의 제어 시스템의 구성을 도시하는 블록도이다. 제어 시스템은 메인 컨트롤러(21)(혹은 호스트 컴퓨터)를 갖고 있다. 메인 컨트롤러(21)에는, 장착부(20), 테이프 피더(90), 기판 카메라(17), 반송 유닛(16), 실장 유닛(40), 입력부(18) 및 표시부(19)가 전기적으로 접속되어 있다.

실장 유닛(40)의 각각의 이동 기구 및 실장 헤드(30)에는, 이들에 탑재된 도시하지 않은 모터와, 모터를 각각 구동하는 드라이버가 설치되어 있다. 메인 컨트롤러(21)가 드라이버에 제어 신호를 출력하는 것에 의해, 드라이버가 그 제어 신호를 따라서 각각의 이동 기구 및 실장 헤드(30)를 구동한다.

입력부(18)는, 예를 들면 실장 처리에 필요한 정보를 메인 컨트롤러(21)에 입력하기 위해서 오퍼레이터에 의해 조작되는 기기이다.

실장 처리에 필요한 정보는, 예를 들면, 이제부터 실장 대상으로 되는 기판에 관한 정보, 및 장착부(20)에 장착되고자 하는 혹은 장착된 각각의 테이프 피더(90)를 식별하는 식별 정보(테이프 피더 ID) 등이다. 테이프 피더의 식별 정보에는, 후술하는 부품 정보 및 테이프 정보 등이 대응된다.

기판에 관한 정보는, 즉 기판 제품에 관한 정보이다. 이 정보에는, 실장 대상으로 되는 기판의 종류(기판의 형상 등)의 정보와, 기판에 필요한 부품의 종류 및 개수 등의 정보가 포함된다. 전후 2개 중 1개의 장착부(20)에는, 예를 들면 전술한 바와 같이 합계 58개의 도시하지 않은 접속부가 테이프 피더(90)에 배열되어 있다. 접속부마다 테이프 피더(90)가 각각 접속되는 것에 의해 테이프 피더(90)는 장착부(20)에 장착 가능하게 되어 있다. 접속부에 테이프 피더(90)가 접속되면, 메인 컨트롤러(21)는 장착부(20) 중에서 어느 위치의(몇 번째의) 접속부에 테이프 피더(90)가 접속되었는지를 전기적으로 인식하는 것이 가능하게 되어 있다.

표시부(19)는, 예를 들면 오퍼레이터에 의해 입력부(18)를 통해서 입력된 정보, 그 입력의 조작에 필요한 정보 및 기타 필요한 정보를 표시하는 기기이다.

메인 컨트롤러(21)는, 예를 들면 CPU, RAM 및 ROM 등의 컴퓨터의 기능을 갖고, 제어 유닛으로서 기능한다. 메인 컨트롤러(21)는, FPGA(Field Programmable Gate Array) 등의 PLD(Programmable Logic Device) 또는 기타 ASIC(Application Specific Integrated Circuit) 등의 디바이스에 의해 실현되어도 좋다.

1개의 테이프 피더(90)의 캐리어 테이프(tape)에는 복수의 동일한 전자 부품이 수납된다. 동일한 전자 부품이란, 즉, 동일한 종류의 전자 부품, 예를 들면 ‘50pF의 콘덴서’ 등이다. 콘덴서의 용량이 서로 다르면, 그들은 다른 전자 부품이다. 장착부(20)에 탑재되는 테이프 피더(90) 중에서, 복수의 테이프 피더(90)에 걸쳐 동일한 전자 부품이 수용되는 경우도 있다.

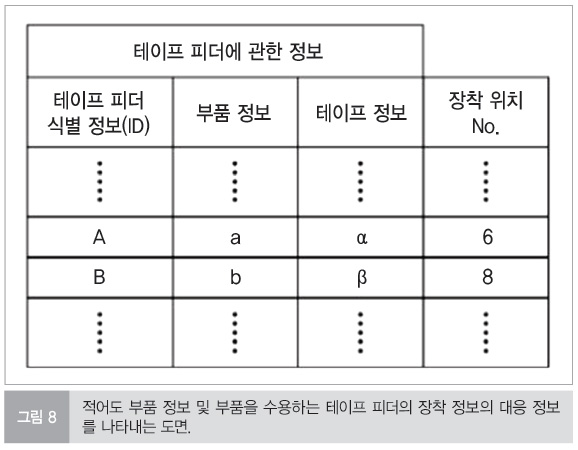

테이프 피더(90)는 메모리(92)을 갖는다. 테이프 피더(90)가 장착부(20)의 접속부에 접속되도록 세팅되는 것에 의해, 메모리(92)가 메인 컨트롤러(21)에 전기적으로 접속된다. 메모리(92)에는, 테이프 피더에 관한 정보가 기억되어 있다. 테이프 피더에 관한 정보에는, 그 테이프 피더(90)에 수용되어 있는 전자 부품의 정보(이하, 부품 정보라 함) 및 테이프 정보가 포함된다.

부품 정보에는, 상술한 바와 같이 ‘50pF의 콘덴서’ 등의 적어도 부품의 종류의 정보가 포함된다. 테이프 정보에는, 예를 들면, 테이프의 길이, 부품의 수용 수, 부품이 수용되는 피치 등의 정보가 포함된다.

부품 실장 장치의 제1 실시 형태의 동작(기판 제조 방법)

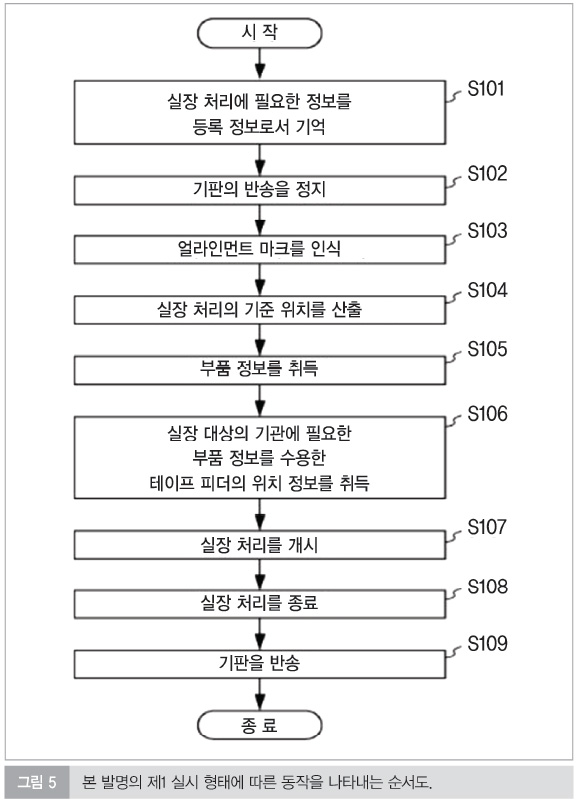

그림 5는, 부품 실장 장치(100)의 제1 실시 형태에 따른 동작을 나타내고, 주로 메인 컨트롤러(21)의 처리를 나타내는 순서도이다.

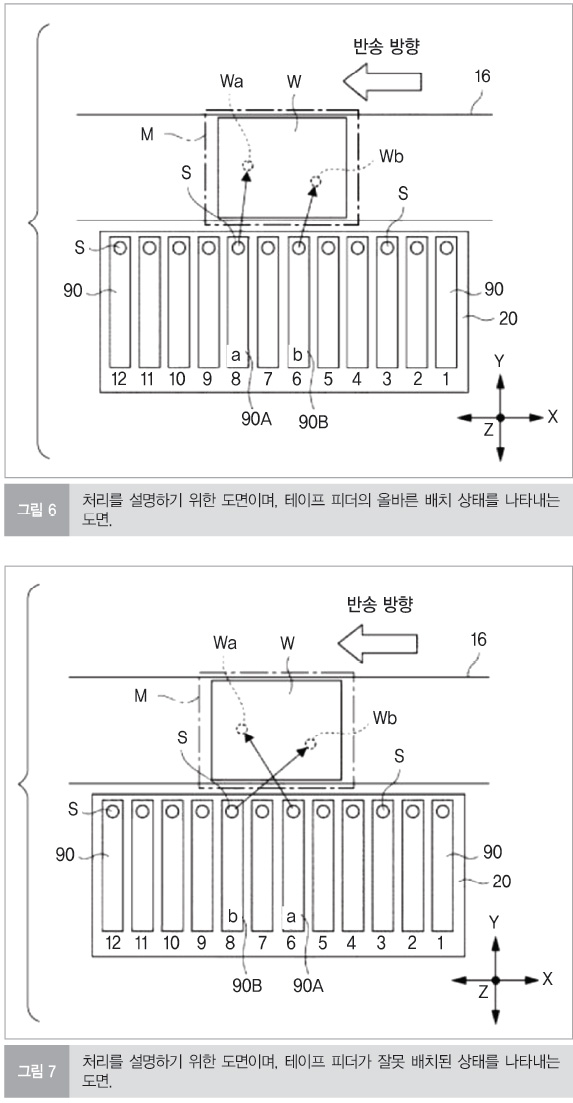

부품 실장 장치(100)가 동작하기 전에, 오퍼레이터는, 상술한 바와 같이 실장 대상으로 되는 기판 W에 관한 정보를, 입력부(18)를 통해서 메인 컨트롤러(21)에 입력한다. 이로 인하여, 메인 컨트롤러(21)는, 기판 W에 필요한 부품 정보나 부품의 개수 등을 등록 정보로서 기억 한다(스텝 S101). 이후, 메인 컨트롤러(21)는, 등록 정보에 따른, 필요한 테이프 피더(90)의 식별 정보와, 장착부(20)에서의 그 테이프 피더(90)의 배치의 정보 등을 표시부(19)에 제시한다. 이때의 메인 컨트롤러(21)에 제시된 정보는, 실장 유닛(40)이 가장 빠른 사이클 타임으로 실장 처리를 실행할 수 있는, 테이프 피더(90)의 장착부(20)에서의 배치 정보이다. 즉, 메인 컨트롤러(21)는, 그림 6에 도시한 바와 같이, 지금 현재 실장 대상인 기판 W에 필요한 부품을 수용한 테이프 피더(90)가, 장착부(20)의 No.1 내지 12 중에서 위치(접속부)에 배치되어야 한다는 정보를 가지고 있다.

가장 빠른 사이클 타임이란, 실장 헤드(30)의 공급 영역 S 및 실장 영역 M간의 이동 거리의 합계가 가장 적어질 때의 사이클 타임이다.

오퍼레이터는 표시된 정보에 따라, 복수의 테이프 피더(90)를 장착부(20)에서의 미리 정해진 위치에 장착한다. 예로서, 그림 6은, 메인 컨트롤러(21)가 등록 정보에 기초하여 제시되는 가장 빠른 사이클 타임으로 실장 처리가 실행되는, 본래의 테이프 피더(90)의 배치 상태를 나타내고 있다. 여기에서는, 실장 대상으로 되는 기판 W에 필요한 부품이 적어도 부품 a 및 b이다. 이후, 가장 빠른 사이클 타임을 실현하기 위해서 부품 a 및 b를 각각 수용하는 테이프 피더(90A 및 90B)가 장착부(20)의 No.8 및 6에 장착되어야 한다. 부품 a 및 b는 기판 W의 실장 포인트 Wa 및 Wb에 각각 실장될 것이다. 그러나 그림 7에 나타낸 바와 같이, 실제로는, 오퍼레이터가 적어도 테이프 피더(90A 및 90B)의 장착 위치를 착각하여, 테이프 피더(90A)가 No.6의 위치에 장착되고, 테이프 피더(90B)가 No.8의 위치에 장착되었다. 이 경우, 실장 헤드(30)의 이동 거리는, 그림 6에 나타내었을 경우에 비해 길어지고, 사이클 타임이 길어진다. 그러나 본 실시 형태의 특징은, 이러한 테이프 피더(90)의 장착 상태에서 부품 실장 장치(100)가 실장 처리를 실행하는 것에 있다. 이하에서는 이를 설명한다.

기판 W가 실장 영역 M까지 반송되면, 메인 컨트롤러(21)는 반송 유닛(16)에 의한 기판 W의 반송을 정지한다(스텝 S102).

메인 컨트롤러(21)는 기판 카메라(17)를 이용하여 기판 W상의 미리 정해진 위치에 설치된 얼라인먼트 마크를 인식 한다(스텝 S103). 얼라인먼트 마크를 인식하면, 메인 컨트롤러(21)는 실장 대상인 기판 W에 대응하는 실장 헤드(30)를 이동하는 것으로 실장 처리를 행할 때의 기준 위치(기준 좌표)를 산출한다(스텝 S104).

메인 컨트롤러(21)는 장착부(20)에 장착된 모든 테이프 피더(90)로부터 부품 정보를 취득하고, 이 부품 정보를 기억한다(스텝 S105). 이 경우, 주로 메인 컨트롤러(21)는 정보 처리 장치의 취득부로서 기능한다. 메인 컨트롤러(21)는, 등록 정보에 기초하여, 실장 대상인 기판 W에 필요한 부품에 대응하는 부품 정보를 인식한다. 이후, 메인 컨트롤러(21)는 기판 W에 필요한 부품 정보를 갖는 테이프 피더(90)가 장착되어 장착부(20)에서의 위치를 검색하고, 그 장착 위치의 정보를 취득 한다(스텝 S106). 여기에서, 장착 위치의 정보란, 장착부(20)에서, 기판 W의 반송 방향(X축 방향)으로의 테이프 피더(90)의 배열 위치, 즉, No.1 내지 12 중에서 반송 방향으로 몇 번째의 위치인가(몇 번째의 접속부인가)라는 위치 정보이다. 이렇게, 부품을 수용한 테이프 피더(90)의 실제의 장착 위치의 정보를 메인 컨트롤러(21)가 취득하는 것에 의해, 오퍼레이터에 의한 테이프 피더(90)의 장착 위치에 오류가 있더라도, 그 실제의 장착 위치를 인식할 수 있다. 또한, 테이프 피더(90)의 실제의 장착 위치는, 상술한 바와 같이 테이프 피더(90)가 접속되는 접속부를 이용하여 인식될 수 있다.

스텝 S106에서, 메인 컨트롤러(21)는, 기판 W에 필요한 부품 위치 및 이들 부품 정보를 갖는 테이프 피더(90)의 장착 위치의 정보를, 실장 헤드(30)가 공급 영역 S로부터 부품을 취출할 때에 취득해도 좋다.

대안으로서, 메인 컨트롤러(21)는, 부품 정보 및 부품 정보에 대응하는 장착 위치의 정보를 일단 취득한 후에, 그림 8에 나타낸 바와 같이, 적어도 이러한 정보의 대응 정보(50)를 기억하고, 이 대응 정보를 룩업 테이블로서 이용해도 좋다. 이에 의해, 실장 헤드(30)가 공급 영역 S로부터 부품을 취출하는 공정마다 이러한 정보를 취득할 필요가 없어져, 처리 시간의 효율화를 도모할 수 있다. 그림 8의 룩업 테이블은, 현재의 실장 대상인 기판마다 작성되어도 좋고, 복수 종류의 기판에 관한 테이블이 일람으로 작성되어도 좋다.

대안으로서, 메인 컨트롤러(21)는, 오퍼레이터가 테이프 피더(90)를 실제로 장착부(20)에 장착한 시점에서, 부품 정보 및 이들에 대응하는 장착 위치의 정보를 취득해서 그 대응 정보를 기억해도 좋다. 메인 컨트롤러(21)는, 부품 정보 및 장착 위치의 정보에 기초하여, 실장 유닛(40)을 이용하여 실장 처리를 실행한다(스텝 S107). 이 경우, 주로 메인 컨트롤러(21)는 정보 처리 장치의 실장 처리 실행부로서 기능한다. 여기서, 실제의 테이프 피더(90A 및 90B)의 장착 위치에 착오가 있어도, 메인 컨트롤러(21)는, 기판 W에 필요한 부품 정보 및 이들 부품을 갖는 테이프 피더(90)의 장착 위치 정보를 취득함으로써, 그림 7에 나타낸 바와 같이, 부품 a 및 b를 실장 포인트 Wa 및 Wb에 각각 정확하게 실장한다. 그 결과, 예를 들면, 부품 실장 장치(100)는 운전을 정지함 없이 실장 처리를 실행할 수 있으므로, 제품의 생산성이 향상된다.

또한, 본 기술과 대비되는 참고 예로서, 장착 위치에 에러가 있어도 부품 실장 장치가 운전을 정지하지 않을 경우, 예를 들면 부품 a를 실장 포인트 Wb에 실장하고, 부품 b를 실장 포인트 Wa에 실장하는 상황이 발생된다. 이 경우, 부품 및 기판은 폐기된다. 그러나 본 발명의 실시 형태에 따르면, 이러한 상황도 방지될 수 있고, 부품 및 기판이 쓸모없어지는 것을 방지할 수 있다.

기판 W에 필요한 부품이 전부 실장 되면(스텝 S108), 반송 유닛(16)의 구동을 이용하여 기판 W가 반송된다(스텝S109). 여기서, 다른 종류의 기판 W을 생산할 경우, 예를 들면, 오퍼레이터는 부품 실장 장치(100)의 운전을 정지하고, 새로운 실장 처리에 필요한 정보를 등록해(‘재조정 단계’를 행함), 메인 컨트롤러(21)는 그림 5에 나타낸 처리를 반복한다.

부품 실장 장치의 구성

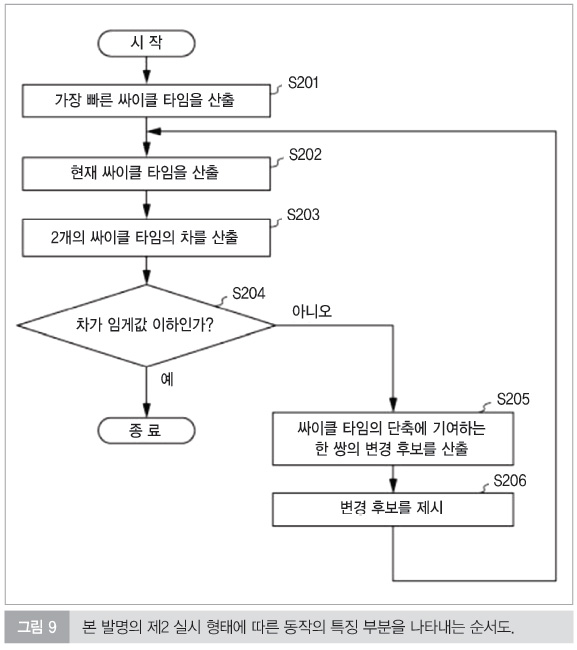

그림 9는 부품 실장 장치(100)의 제2 실시 형태에 따른 동작의 특징 부분을 나타내는 순서도이며, 주로 메인 컨트롤러(21)의 처리를 나타내는 순서도이다.

제2 실시 형태에 따른 처리에서는, 상술된 제1 실시 형태에 따른 메인 처리를 포함한다. 따라서 본 실시 형태에서는, 제1 실시 형태와 다른 부분에 중점을 두어 설명한다. 메인 컨트롤러(21)는, 그림 9에 나타낸 처리를, 예를 들면 그림 5의 스텝 S101 이후에 적시에 실행할 수 있고, 예를 들면 스텝 S108 이나 S109의 나중에 실행해도 좋다.

메인 컨트롤러(21)는, 실장 유닛(40)이 가장 빨리 실장 처리를 실행할 수 있는 사이클 타임인 가장 빠른 사이클 타임을 산출한다(스텝 S201). 즉, 가장 빠른 사이클 타임은, 예를 들면, 공급 영역 S 및 실장 영역 M간의 이동 거리의 합계가 가장 적어질 때의 실장 헤드(30)의 사이클 타임이다. 메인 컨트롤러(21)는 가장 빠른 사이클 타임을, 적어도 오퍼레이터에 의해 입력된 등록 정보, 즉 기판에 관한 정보(기판의 종류, 기판에 필요한 부품의 종류 및 개수 등의 정보)에 기초하여 산출할 수 있다.

메인 컨트롤러(21)는, 현재의 테이프 피더(90)의 배치에 의해 실장 처리의 사이클 타임인 현재 사이클 타임을 산출한다(스텝 S202). 예를 들면, 메인 컨트롤러(21)는 현재 사이클 타임을, 기판에 관한 정보, 취득한 부품 정보 및 장착 위치의 정보에 기초하여 산출한다. 메인 컨트롤러(21)는, 산출된 가장 빠른 사이클 타임과 현재 사이클 타임의 차를 산출한다(스텝 S203).

메인 컨트롤러(21)는, 산출된 차가 임계값을 초과할 것인지 여부를 판정 한다(스텝 S204). 차가 임계값 이하일 경우, 현재의 실제의 테이프 피더의 배치 상태에서 실장 처리를 속행한다. 메인 컨트롤러(21)는 차가 임계값을 초과할 경우, 현재 사이클 타임으로부터의 사이클 타임의 단축에 기여하는, 장착부(20)에서의 각각의 테이프 피더(90)의 배치 정보를 산출한다. 이후, 메인 컨트롤러(21)는 배치 정보의 산출을 이용하여 사이클 타임의 단축에 기여하는 모든 테이프 피더(90) 중에서 일부의 장착 위치의 재배치 정보인 변경 후보, 전형적으로는 한 쌍의 장착 위치의 교환 후보를 추출한다(스텝 S205). 예를 들면, 그림 7에 나타낸 한 쌍의 테이프 피더(90A 및 90B)의 배치를 교환하여, 그림 6과 같은 배치 상태로 하는 것에 의해, 현재의 사이클 타임을 단축할 수 있다.

메인 컨트롤러(21)는, 추출된 한 쌍의 변경 후보의 정보를 제시한다(스텝 S206). 예를 들면, 메인 컨트롤러(21)는 변경 후보의 정보를 표시부(19)에 출력하거나, 오퍼레이터가 휴대하는 단말기 기기에 출력하거나 한다. 이에 의해, 오퍼레이터는, 부품 실장 장치(100)의 운전을 일시 정지 등 함으로써, 한 쌍의 변경 후보에 따라 테이프 피더(90)의 배치를 교환할 수 있다.

메인 컨트롤러(21)는, 스텝 S206의 후에, 스텝 S202으로부터의 처리를 반복함으로써, 가장 빠른 사이클 타임의 배치 상태를 얻을 수 있다.

본 실시 형태에서는, 이렇게 한 쌍의 변경 후보의 정보가 제시되므로, 산출된 모든 테이프 피더의 재배치 정보를 한 번에 제시하는 경우에 비해, 오퍼레이터가 알기 쉽고, 용이하게 테이프 피더(90)의 교환을 행할 수 있다.

본 실시 형태에서는, 스텝 S204의 판정 처리에서 차가 임계값 이하일 경우, 실장 유닛(40)이 현재의 테이프 피더(90)의 배치인 채로 실장 처리를 실행하는 경우가, 테이프 피더(90)의 재배치를 행할 경우보다, 처리 시간의 효율화를 실현할 수 있다. 예를 들면, 부품 실장 장치(100)의 운전 전에, 예를 들면 테이프 피더(90)의 배열 순서는 올바르지만, 오퍼레이터가 테이프 피더(90)의 장착 위치를 1개씩 어긋나게 장착부(20)에 장착할 경우에도, 본 실시 형태는 유효하다. 이 경우, 오퍼레이터가 테이프 피더(90)의 장착 위치를 1개씩 어긋나게 재배치하는 것 보다는, 착오가 있는 테이프 피더(90)의 배치 상태인 채로 실장 처리를 실행하는 편이 처리 시간을 필요로 하지 않기 때문이다. 이러한 본 실시 형태에 특유의 효과는 상술된 제1 실시 형태와 마찬가지로 동일하다.

스텝 S204의 판정 처리에서의 임계값은, 미리 정해진 일정 값이어도 좋고, 가변적으로 결정되어도 좋다. 임계값이 가변적으로 결정될 경우, 예를 들면 미리 정해진 복수의 값이 준비되어도 좋고, 또는 메인 컨트롤러(21)가 미리 정해진 연산식을 이용하여 그 임계값을 산출해도 좋다. 미리 정해진 연산식은, 예를 들면, 현재의 실장 처리 중의 기판 W에 실장되어야 할 남은 부품수에 기초하는 연산식, 혹은, 현재의 실장 처리 중의 기판 W와 동일한 종류의 후속의 실장 대상인 기판 W의 매수에 기초하는 연산식이어도 된다.

상술된 설명에서, 메인 컨트롤러(21)는, 한 쌍의 변경 후보를 추출하도록 했지만, 테이프 피더(90)의 3개 이상의 배치의 변경을 추출해도 좋다. 대안으로서, 메인 컨트롤러(21)는, 복수의 한 쌍의 변경 후보를, 가장 빠른 사이클 타임에 가까운 순서로 일람에서 제시하여도 좋다. 대안으로서, 예를 들면 장착부(20)에 존재하는 미리 정해진 잔여 부품의 수가 적어져, 임계값 이하가 되었을 경우, 다음과 같은 처리가 실행되어도 좋다. 이 경우, 장착부(20)에 활용 가능한 개소(접속부)가 있다면, 메인 컨트롤러(21)는, 그 활용 가능한 개소에 부품을 수용하는 테이프 피더(90)를 세팅하도록 제시해도 좋다. 제시 수단은, 전술한 바와 같이 표시부(19)나 단말기 기기 등이 이용되면 좋다. 이후, 활용 가능한 개소에 오퍼레이터가 테이프 피더(90)를 장착한 후, 메인 컨트롤러(21)는 그림 9에 나타낸 처리를 실행해도 좋다.

기타 실시 형태

본 발명은 이하와 같이 구성될 수 있다.

(1) 부품을 수용하고, 수용된 부품의 종류의 정보를 포함하는 정보인 부품 정보를 기억 가능하고, 종류마다 각각의 부품을 공급하는 복수의 피더와, 복수의 피더의 각각이 장착되는 장착부와, 장착부에 각각 장착된 복수의 피더로부터 각각의 부품을 취출하고, 취출된 부품을 기판에 실장하는 실장 유닛과, 장착부에서의 복수의 피더의 각각에 대한 장착 위치 정보인 위치 정보와, 복수의 피더의 각각에 기억된 부품 정보에 기초하여, 실장 유닛을 이용하여 부품의 실장 처리를 실행하는 제어 유닛이 설치되는 부품 실장 장치.

(2) 복수의 피더가 장착부에 장착되었을 때, 장착부에 장착된 복수의 피더로부터 부품 정보를 취득하는, 상기 (1)에 설명된 부품 실장 장치.

(3) 제어 유닛은, 실장 유닛이 복수의 피더로부터 각각의 부품을 취출할 때, 장착부의 위치 정보 및 장착된 복수의 피더로부터의 부품 정보를 취득하는, 상기 (1)에 설명된 부품 실장 장치.

(4) 제어 유닛은, 위치 정보 및 부품 정보가 대응되어진 대응 정보를 기억하고, 대응 정보에 기초하여 실장 처리를 실행하는, 상기 (1) 내지 (3) 중 어느 하나에 설명된 부품 실장 장치.

(5) 제어 유닛은, 적어도 위치 정보 및 부품 정보에 기초하여, 실장 유닛이 가장 빨리 실장 처리를 실행할 수 있는 사이클 타임인 가장 빠른 사이클 타임과, 현재의 복수의 피더의 배치로 인해 요구되는 실장 처리의 사이클 타임인 현재 사이클 타임을 각각 산출하고, 가장 빠른 사이클 타임 및 현재 사이클 타임의 정보에 기초하여, 현재 사이클 타임으로부터의 사이클 타임의 단축에 기여하는, 장착부에서의 복수의 피더의 배치 정보를 산출하는, 상기 (1) 내지 (4) 중 어느 하나에 설명된 부품 실장 장치.

(6) 제어 유닛은, 가장 빠른 사이클 타임과 현재 사이클 타임의 차가 임계값을 초과할 경우, 사이클 타임의 단축에 기여하는, 장착부에서의 복수의 피더의 배치 정보를 산출하는, 상기 (5)에 설명된 부품 실장 장치.

(7) 제어 유닛은, 사이클 타임의 단축에 기여하는, 산출된 장착부에서의 복수의 피더의 배치 정보 중에서, 일부의 피더의 재배치의 정보를 출력하는, 상기 (5) 또는 (6)에 설명된 부품 실장 장치.

(8) 부품을 수용하고, 수용된 상기 부품의 종류의 정보를 포함하는 정보인 부품 정보를 기억 가능하며, 종류마다 각각의 부품을 공급하는 복수의 피더와, 복수의 피더의 각각이 장착되는 장착부와, 장착부에 각각 장착된 복수의 피더로부터 각각의 부품을 취출하고, 취출된 부품을 기판에 실장하는 실장 유닛을 포함하는 부품 실장 장치를 이용하는 정보 처리 장치로서, 장착부에서의 복수의 피더의 각각의 장착 위치 정보인 위치 정보와, 복수의 피더의 각각에 기억된 부품 정보를 취득하는 취득부와, 취득부에 의해 취득된 정보에 기초하여, 실장 유닛을 이용하여 부품의 실장 처리를 실행하는 실장 처리 실행부가 설치되는 정보 처리 장치.

(9) 부품을 수용하고, 수용된 부품의 종류의 정보를 포함하는 정보인 부품 정보를 기억 가능하고, 종류마다 각각의 부품을 공급하는 복수의 피더와, 복수의 피더의 각각이 장착되는 장착부와, 장착부에 각각 장착된 복수의 피더로부터 각각의 부품을 취출하고, 취출된 부품을 기판에 실장하는 실장 유닛을 포함하는 부품 실장 장치에 의해 실행되는 정보 처리 방법으로서, 장착부에서의 복수의 피더의 각각의 장착 위치 정보인 위치 정보와, 복수의 피더의 각각에 기억된 부품 정보를 취득하는 단계와, 취득된 정보에 기초하여, 실장 유닛을 이용하여 부품의 실장 처리를 실행하는 단계를 포함하는 정보 처리 방법.

(10) 부품을 수용하고, 수용된 부품의 종류의 정보를 포함하는 정보인 부품 정보를 기억 가능하고, 종류마다 각각의 부품을 공급하는 복수의 피더와, 복수의 피더의 각각이 장착되는 장착부를 포함하는 부품 실장 장치에 의해 실행되는 기판 제조 방법으로서, 장착부에서의 복수의 피더의 각각의 장착 위치의 정보인 위치 정보와, 복수의 피더의 각각에 기억된 부품 정보를 취득하는 단계와, 장착부에 각각 장착된 복수의 피더의 각각으로부터 부품을 취출하고, 취출된 부품을 기판에 실장하는 단계를 포함하는 기판 제조 방법.