디지털 기반의 Tomosynthesis 기술에서 HIP 검출이 높아

알고리즘 임계값 설정이 HIP 검출에 매우 중요

전자기기 및 기능의 복잡성이 늘어남에 따라 더 많은 BGA와 에어리어 어레이 구조의 디바이스가 PCBA에 등장했다. 게다가, 우수한 신호무결성을 이루기 위해 더 많은 I/O가 가용한 실제 공간 내에서 더 작아진 영역으로 패키지되고 있다. BGA 접합 품질을 확인하고 불량 유출을 방지하기 위해 AXI와 여타의 비파괴 기술을 사용하는 것이 매우 중요해졌다. 우리는 AXI, TDR(Time Domain Reflectometry), 2D X-Ray 그리고 횡단면/SEM 비교를 사용하여 몇 년 전에 BGA 크랙과 관련한 연구를 수행했었다. 그런데 AXI에서 좋은 결과를 얻지 못했다. 연구 도중, 디텍터가 기울어진(tilting angle detector) 구조의 2D X-Ray는 5미크론 이상의 BGA 크랙을 식별할 수 있는 성능이 있다는 것을 깨달았다. 최근 라미노그래피(Laminography)와 토모신테시스(Tomosynthesis) 기술을 동시에 사용하는 AXI 설비는 BGA 불량을 감지하는 기능이 뛰어나다. 따라서 대량 생산 제품의 BGA에서 HIP를 식별하기 위해 최적화 알고리즘 및 임계 값 설정을 개선하고 싶었다.

제조업체들의 끊임없는 생산수율 향상 노력 속에서, 새롭게 등장하는 신규 패키지/프로세스는 더욱 어렵게 만들고 있다. 제조 공정과 관련해서 제품 결함을 확인하는 것은 전자제품 제조에 있어서 중요한 부분이다. 본 프로젝트에서 우리는 AXI 테스트에 어려움을 겪고 있는 BGA Head-in-Pillow(HIP)를 식별하기 위해 AXI를 사용하는 방법에 중점을 두었다. 목표는 현재 AXI 시스템의 기능을 이해하는데 도움을 주는 것이다.

연구를 위해 우리는 4곳의 Flextronics 제조 현장 혹은 공급 업체 실험실에서 4가지 유형의 AXI 기계로 HIP 결함을 지닌 2개의 보드를 테스트해 보았다. 서로 다른 X-Ray 기술이 접목된 AXI 설비(라미노그래피(Laminography), 토모신테시스(Tomosynthesis))를 사용했다. AXI 1 머신(Laminography)과 AXI 4 머신(Tomosynthesis)으로 3세트의 데이터를, AXI 2(Tomosynthesis)로 1세트의 데이터를 그리고 AXI 3(Tomosynthesis)의 경우에는 4세트 데이터를 수집했다. 다양한 AXI 알고리즘 임계 값 설정을 통해 AXI 측정 데이터를 연구했다. 알고리즘 임계 값은 오픈을 포함한 HIP 불량 검출에 중요한 요소라는 점을 분명하게 확인할 수 있었다. 검출 HIP 핀들은 2D X-Ray과 CT 스캔을 사용해 검증하였다.

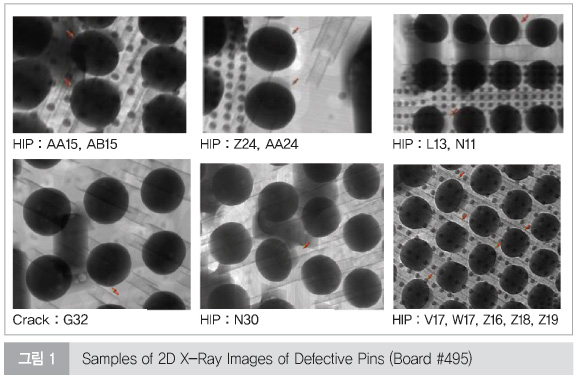

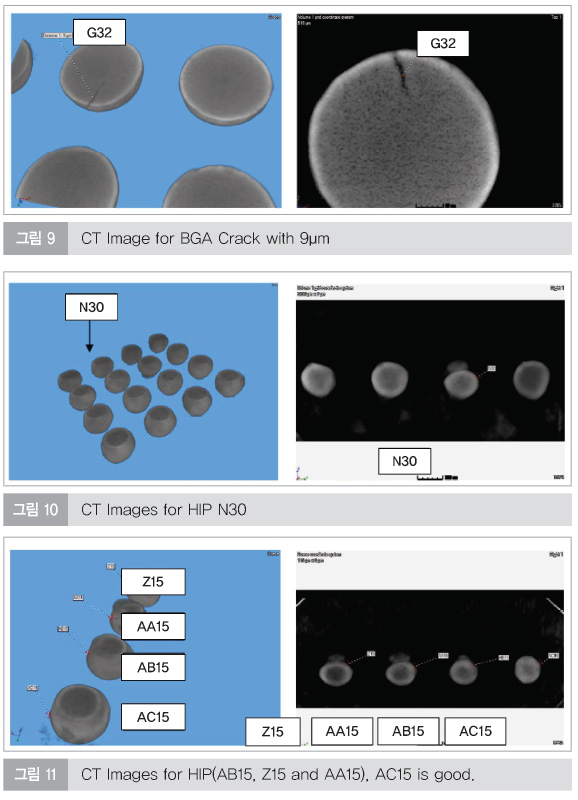

테스트 데이터는 불량유출 비율(Defects Escaped %), 호출오류 PPM(False call PPM) 그리고 Gage R&R로 구성하였다. HIP 핀, 호출오류 핀 및 불량유출 핀에 대한 AXI 이미지를 본고에 나타냈다. 2D X-Ray 및 CT 이미지는 HIP 유형(모양 및 크기)을 식별하기 위해 사용하였다.

서문

전자기기 및 기능의 복잡성이 늘어남에 따라 더 많은 BGA와 에어리어 어레이 구조의 디바이스가 PCBA에 들어가기 시작했다. 게다가, 우수한 신호무결성을 이루기 위해 더 많은 I/O가 가용한 실제 공간 내에서 더 작아진 영역으로 패키지되고 있다. BGA 접합 품질을 확인하고 불량 유출을 방지하기 위해 AXI와 여타의 비파괴 기술을 사용하는 것이 매우 중요해졌다. 우리는 AXI, TDR(Time Domain Reflectometry), 2D X-Ray 그리고 횡단면/SEM 비교를 사용하여 몇 년 전에 BGA 크랙과 관련한 연구를 수행했었다. 그런데 AXI에서 좋은 결과를 얻지 못했다. 연구 도중, 디텍터가 기울어진(tilting angle detector) 구조의 2D X-Ray는 5미크론 이상의 BGA 크랙을 식별할 수 있는 성능이 있다는 것을 깨달았다. 최근 라미노그래피(Laminography)와 토모신테시스(Tomosynthesis) 기술을 동시에 사용하는 AXI 설비는 BGA 불량을 감지하는 기능이 뛰어나다. 따라서 대량 생산 제품의 BGA에서 HIP를 식별하기 위해 최적화 알고리즘 및 임계 값 설정을 개선하고 싶었다.

2D X-Ray 이미지를 기반으로 두고, HIP가 포함된 2개의 보드 ▶ 45개의 HIP가 있는 보드 #495 ▶ 2개의 HIP가 있는 보드 #266을 확인하였다. HIP 결함 보드를 가지고, 서로 다른 4대의 AXI 설비로 다른 4곳에서 테스트하였다. AXI 1은 라미그래피(Laminography) 활용 검사기였다. AXI 2, AXI 3 및 AXI 4는 제조업체가 다른 토모신테시스(Tomosynthesis) 기반 설비였다. 프로젝트를 위해 현장 엔지니어 및 공급 업체의 기술엔지니어와 협력했다. HIP 불량 유출 비율, 호출오류 PPM 그리고 Gage R&R에 초점을 두고 테스트를 수행했다.

‘한 장의 사진은 수천 단어의 가치가 있다’. 실제로 높은 품질의 솔더 조인트 미세구조는 솔더 조인트 무결성의 상태와 예상되는 거동에 대한 ‘가늠자’와 ‘통찰력’을 제공한다. 고품질의 2D 및 3D 오프라인 X-선 검사 이미지 및 데이터를 사용하여 유사한 이점을 얻을 수 있다. 이번 연구를 통해 AXI 설비 기능에 대해 더 많이 이해하려고 노력하였다. 특히 최상의 구현을 위해 활용되는 개선된 AXI 프로그래밍의 최적화에 집중했다. 검사기의 테스트 조건이 정확하게 동일하지 않아도 근접하기만 하더라도, 최적화를 달성하고자 하는 철학은 비슷할 것이다. 처음으로 측정 데이터를 파악한 것은, 우수한 솔더 조인트와 결함이 있는 솔더 조인트 간의 차이를 발견하는 것이다. 그 후에 적정한 임계 값 설정을 찾기 위해 불량유출 비율과 호출 오류 수의 밸런스를 맞췄다. 대량 생산제품의 경우, AXI 프로그램 모니터링은 ICT, Functional test 그리고 오프라인 2D/3D X-선 검사로부터의 피드백을 통해 지속적으로 미세조정하는 프로세스이다.

실험 및 분석

HIP 결함이 있는 2개의 보드는 다른 사이트의 생산 SMT 라인에서 나왔다. BGA는 외경이 21mil이고 패드의 내경이 19mil를 가진 1017개의 볼을 가지고 있다. HIP 불량 핀(볼)은 디텍터 틸트 구조의 2D X-Ray 설비에서 식별된다. 틸팅(oblique) 각도는 55°~68°이고, X-ray 디텍터는 검사 조인트 주변을 0~360° 회전한다. 이러한 구조의 제작이 쉬운 일이 아니지만, 2D X-Ray 장비를 사용하여 쉽게 이뤄낼 수 있다. X-선 디텍터의 검출기의 경사 및 회전 각도는 HIP, 오픈 그리고 미세 크랙과 같은 BGA 결함을 식별하는데 있어서 핵심 요소이다. 2D X-Ray 이미지(해상도 0.1μm)를 통해서 본 2개의 보드에는 총 47개의 HIP 핀이 존재했다. 일부 2D X-Ray HIP 이미지는 그림 1에서 보여주고 있으며, 화살표로 표시된 곳이 HIP이고, 핀 넘버 G32에서는 예외적으로 크랙(9μm)을 확인할 수 있었다.

이번 프로젝트의 경우, ‘불량유출 비율’과 ‘호출오류 PPM’은 다음의 방정식을 적용하여 계산하였다:

불량유출 비율 = HIP 유출 수 / 총 HIP 수 (여기서 총 HIP 수는 47 개)

호출오류 PPM = (호출오류 총 수 / 테스트된 총 핀 수) × 106 (2개 보드에서 테스트된 총 핀 수는 2033개)

Gage R&R의 결과는 각 설비에서 3명의 작업자에 의해 획득한 9가지 변수 데이터를 가지고 SPC 도구 Minitab을 사용하여 계산하였다. 패드 & 중간 슬라이스에 대한 BGA 직경 데이터와 일부 주요 AXI 알고리즘(Open outlier, Neighbor Outlier, 솔더 에어리어 패드 등)을 연구 동안에 수집하였다.

A. AXI 1 (라미노그래피)

AXI 1 타입은 전세계 제조 현장에서 가장 많이 보급된 AXI 설비이다. 경험을 토대로 보면, AXI 1은 지난 15년 동안 다양한 솔더 접합 불량 유형(솔더 브릿지, 미납, 과납 등)을 탐지하는데 탁월한 역할을 수행했다. 그러나 BGA HIP 결함을 100% 검출해 내지 못했다. Flextronics에서는 여러 사이트의 엔지니어가 최신 소프트웨어 사용 경험과 새로운 알고리즘 기능 등의 좋은 지식을 공유할 것을 권장하고 있다. Flextronics 내의 모든 사이트에서 검사기의 성능을 극대화하여 최상의 성능을 가지기를 원하고 있다.

먼저 사이트 1에서 AXI 1 유형으로 2개의 보드를 테스트하였다. 그런 다음 약간의 미세 조정(임계 값 설정 편집)을 거쳐 사이트 2와 사이트 3에서 동일한 보드들을 동일한 프로그램에 적용하여 테스트했다. 중점적으로 다뤘던 주요 임계점은 다음과 같다: 1. Pad 슬라이스에 대한 Open Outlier, 2. 중간 볼 슬라이스에 대한 Open Outlier.

잘 알다시피, 측정값이 알고리즘 임계 값 한계를 벗어나면 각 AXI 설비는 핀을 결함으로 표시한다. 따라서 각 알고리즘의 다양한 측정 데이터를 사용하여 양호한 솔더 접합과 나쁜 솔더 접합 간의 차이를 파악하는 것이 중요하다. 측정한 차이가 큰 갭을 가지고 있다면 최적화하기가 쉽다. 반면에 AXI 프로그램이 낮은 오류호출 비율로 결함을 탐지하도록 만드는 것이 쉽지 않다.

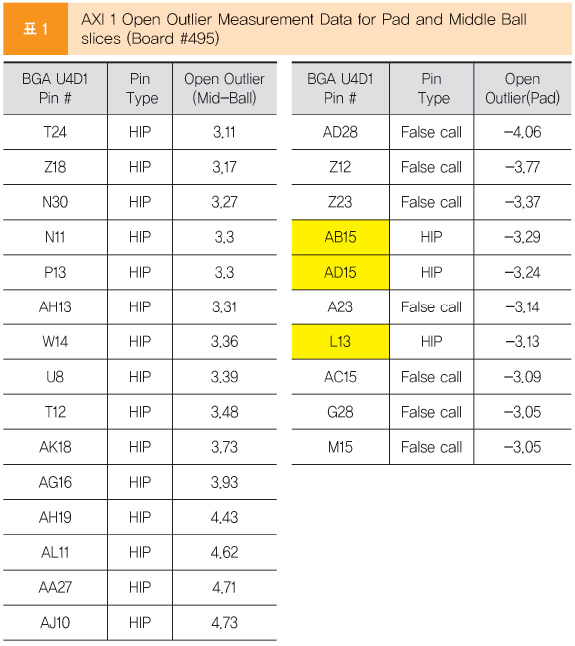

주된 임계 값 조정은 다음과 같이 하였다: 1. 패드 슬라이스의 Open Outlier; 2. 중간 볼 슬라이스의 Open Outlier. 임계 값 설정은 ‘패드 슬라이스의 Open Outlier의 낮은 민감도’를 ‘< -3’으로 하였고, ‘중간 볼 슬라이스의 Open Outlier 민감도’를 ‘> 3’으로 하였다. 이들은 많은 제품(BGA 패키지)에 있어서 양호한 임계 수가 되어야만 한다. 표 1에는 자체 임계 값 설정을 기준으로 사이트 2에서 결함으로 나온 핀이 나열되어 있다: 슬라이스 1의 Open Outlier(Mid-Ball)는 3이었고, 슬라이더 2의 Open Outlier(패드)의 낮은 민감도는 -3이었다. 프로그램은 45개의 결함(보드 # 495)에서 17개의 HIP 핀을 감지했고, 호출오류로 7개의 핀이 있었고, 28개의 HIP 결함이 유출되었다. 감지된 HIP 핀(녹색으로 표시됨), 유출된 HIP(빨간색으로 표시됨) 그리고 호출오류 핀(주황색으로 표시됨)은 그림 2에 나열되어 있다. 그림 2를 통해서 알 수 있듯이, AXI 1 이미지에 기반을 둔 양호한 핀과 HIP 핀 사이에 큰 차이가 없었다. 이는 AXI 1 HIP 탐지 기능의 효과일 수도 있다.

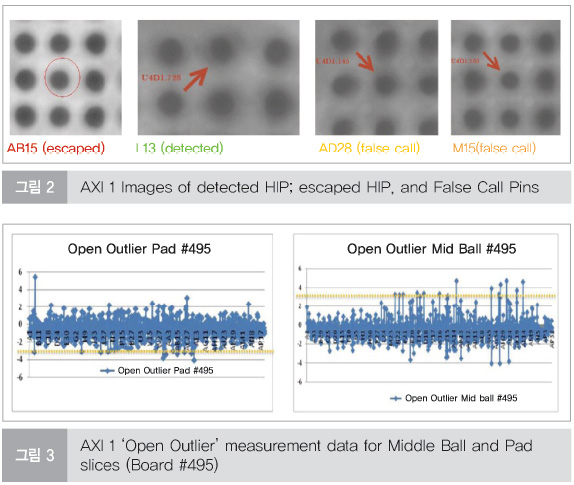

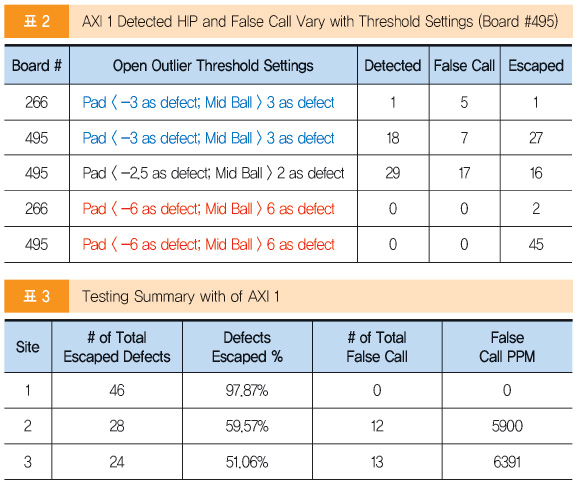

그림 3에서는 보드 #495의 중간 볼과 패스 슬라이스의 ‘Open Outlier’ 측정 데이터를 보여주고 있다. 측정 데이터를 통해 AXI 1이 일부 HIP 핀을 감지할 수 있는 기능을 가지고 있음을 알 수 있었다. 그러나 AXI 1 이미지 상에 투영했을 때, 최신 버전의 AXI 소프트웨어를 통해 양품과 HIP 핀 간의 어떠한 명확한 측정 데이터 갭이 없었다. 따라서 일부 HIP 핀의 유출과 ‘0’ 호출오류를 동시에 가져가기 어려운 이유를 이해할 수 있었다. 표 2에서는 사이트 2에서 서로 다른 임계 값 설정으로 감지된 HIP 수량, 호출오류 그리고 유출된 HIP가 기재되어 있다. AXI 1의 기본 임계 값 설정을 이용하여, 호출오류 ‘0’으로 설정할 경우에 프로그램에서는 어떠한 HIP도 감지하지 못했다. 패드 슬라이스의 임계 값을 <-3 ~ <-2.5로 하고, 중간 볼의 경우에는 >3 ~ >2로 협소하게 설정하면 감지된 HIP는 18개에서 29개로 증가하였지만, 호출오류는 동일한 프로그램에서 7번에서 17번으로 늘어났다. 권장사항으로써, HIP를 감지할 수 있는 주요 알고리즘에 패드 슬라이스와 중간 볼 슬라이스의 Open Outlier를 각각 <-3과 >3으로의 설정을 제안했다. Open Outlier의 나머지 파라미터는 테스트 결과가 미세한 경우 기본 숫자와 함께 사용할 수 있다.

표 3에서는 사이트 1, 사이트 2, 사이트 3에서 방정식 1과 방정식 2를 사용한 AXI 1 테스트 결과를 요약하여 보여주고 있다. 사이트 1에서는 기본 임계 값 설정을 사용하였고, 사이트 2와 사이트 3은 동일한 임계 값 설정(2개의 보드 테스트를 위해 표 2의 2번째 줄의 조건)을 사용하였다. 이 데이터를 통해, AXI 1이 올바른 알고리즘 임계 값 설정으로 HIP를 감지할 수 있음을 알 수 있었다.

B. AXI 2 (Tomosynthesis)

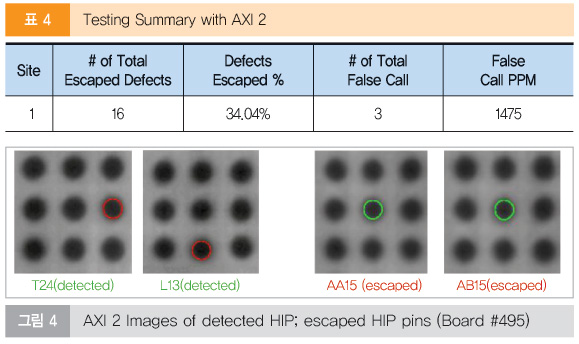

Flextronics 제조라인에는 약간의 AXI 2 설비가 있다. AXI 2 설비의 경우, Neighbour outlier의 임계 값 설정은 패드의 경우 <-3.5 미만이고 중간 볼의 경우 >4.5이다. 표 4에서는 사이트 1에서의 AXI 2 테스트 결과를 요약하여 나열하고 있다. 검출된 2개의 HIP 핀(녹색 표시)과 유출된 2개의 HIP(빨간색 표시)은 그림 4에 보여주고 있다. 마찬가지로, 양호한 핀과 HIP 핀 간의 핀 이미지가 큰 차이를 보이지 않았다. AXI 1과 AXI 2의 비교에서, AXI 2(Tomosynthesis)는 AXI 1(Laminography)보다 HIP 검출이 더 좋은 것으로 보인다.

C. AXI 3 (Tomosynthesis)

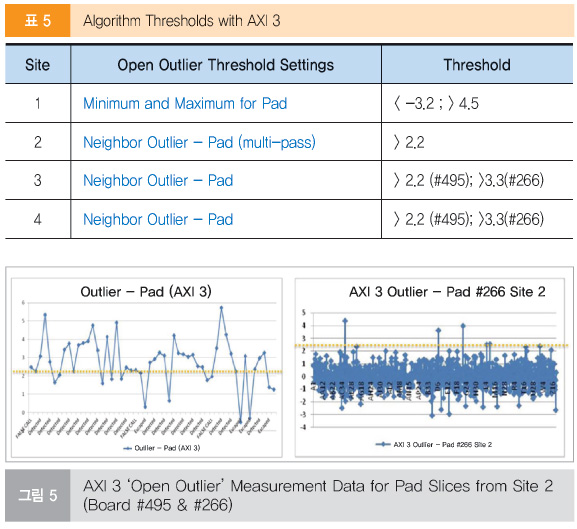

AXI 3 설비는 AXI 2 기계와 유사한 Tomosynthesis 기술이 적용되었다. AXI 3은 AXI 1과 AXI 2보다 테스트 속도가 더 빨랐다. 4곳에서 동일한 HIP 보드를 사용하여 테스트하였고, 알고리즘과 임계 값 설정을 위해 벤더들과 협력하였다. 알고리즘 임계 값은 다른 곳에서 보드를 최신의 소프트웨어로 테스트했을 때와 다르게 설정했다. AXI 3에서 HIP를 탐지하기 위한 주요 알고리즘 임계 값을 표 5에 기재하였다. 보드 #495와 보드 #266은 솔더 모양과 볼륨이 거의 적은 차이를 지닌 다른 제조라인에서 생성되었기 때문에 site 3과 site 4에서 효과적으로 HIP를 감지할 수 있도록 다른 알고리즘 임계 값을 설정하였다.

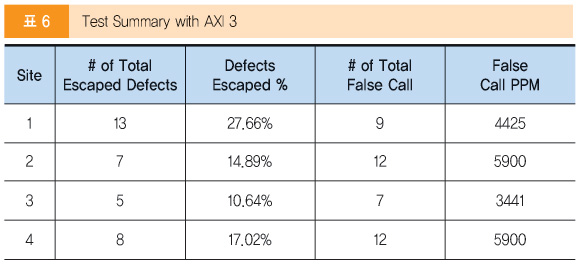

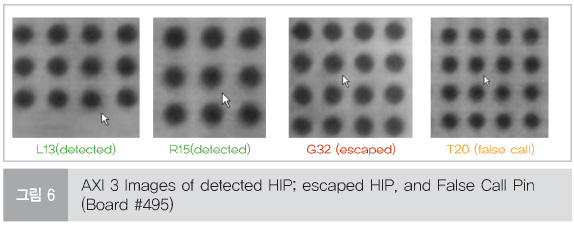

그림 5에서는 site 3에서 나타난 보드 #495의 HIP 핀, 유출된 핀 그리고 호출오류 핀과 보드 #266에 관한 모든 핀들을 보여주고 있다. AXI 3은 멀티-패스 알고리즘으로 자체 패드 Neighbor Outlier가 > 2.2일 때, 핀을 HIP로 표시했다. AXI 3은 보드 #495에서 6번의 호출오류로 38개의 HIP(유출 7회)를 감지하였고, 보드 #266에 6번의 호출오류로 2개의 HIP(유출 없음)를 감지했다. 표 6에서는 성능이 우수한 AXI 3의 HIP 감지 비율과 호출오류 PPM 모두 AXI 1보다 우수한 성능의 AXI로 각 site에서 수집한 테스트 결과를 요약하고 있다.

검출된 HIP, 유출된 HIP 그리고 호출오류에 대한 AXI 3의 이미지는 그림 6에서 보여주고 있다. AXI 1과 AXI 2와 유사하게 양호한 핀과 HIP 핀 간의 매우 명확한 차이가 존재하지 않았다. Repair 단계에서 이들 이미지에 기반을 두고 실제 결함이 있는 HIP를 식별하는 것은 쉽지 않다. 따라서 임계 값을 HIP를 감지하도록 올바르게 설정해야 한다. 현재의 AXI 성능을 기반으로 둔 대규모 대량 생산라인의 경우 특히, 하나의 BGA에서 높은 비율의 호출오류 없이 일부 HIP를 감지하는 것을 선호한다.

D. AXI 4 (Tomosynthesis)

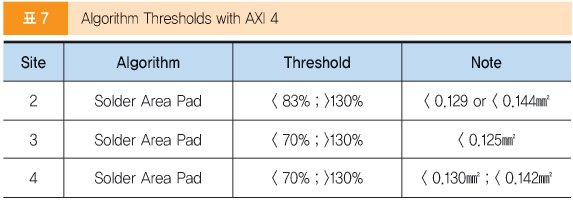

AXI 4 또한 Tomosynthesis 기술을 사용하고 있다. 자체 분해능은 패키지 또는 솔더 접합에 맞춰 조정할 수 있다. 3군데 사이트에서 테스트한 데이터를 활용하여 프로그램에 맞게 미세 조정하여 테스트했다. HIP를 탐지하기 위한 AXI 4 주요 알고리즘 임계 값은 표 7에 나열하였다. 마찬가지로, HIP를 효과적으로 감지하도록 2개의 보드의 서로 다른 알고리즘 임계 값으로 조정하였다.

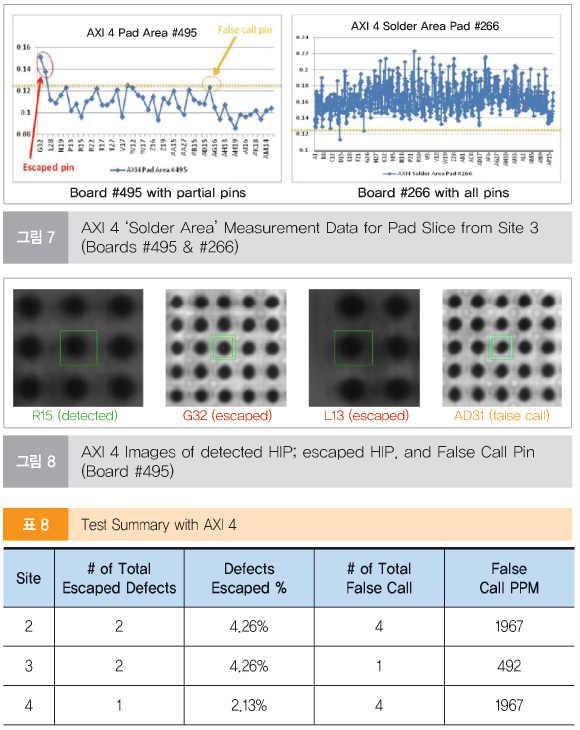

그림 7은 검출된 핀, 유출된 HIP 핀 그리고 보드 #495의 호출오류 핀, 보드 #266의 모든 핀들과 관련한 패드 레벨에서의 AXI 4 측정 솔더 면적을 보여준다. 표 7의 설정을 가지고, Site 3에서, AXI 4는 어떠한 호출오류 없이 보드 #266에서 2개의 HIP 핀들을 감지했다(유출 없이). 보드 #495에서는 하나의 호출오류로 43개의 HIP(2개 HIP 유출)을 감지했다. 2개의 유출과 1개의 호출오류 이미지는 그림 8에서 보여주고 있다. 그림 8에서 보여주는 바와 같이, 다른 AXI 시스템과 마찬가지로 양호한 HIP 핀과 검출 HIP 핀 간에는 여전히 명확한 차이점이 없었다.

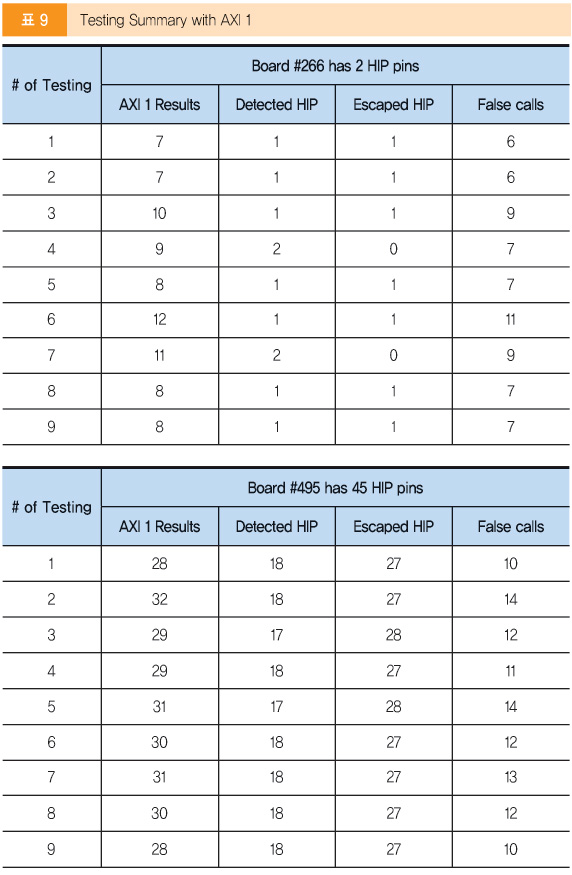

표 8에서는 검출 비율과 호출오류 모두에서 AXI 1에 비해 더 월등한 성능을 지닌 AXI 4로 각 사이트로부터의 테스트 요약을 나타내고 있다.

비교 및 개선

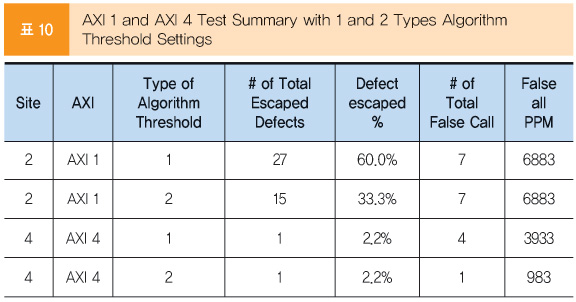

4개의 AXI 기계 모두 서로 다른 성공적인 수준으로 BGA HIP 결함을 감지할 수 있는 기능을 가지고 있다. AXI 성능은 프로그램 알고리즘, 자체 임계 값 설정 그리고 기계 테스트 조건을 기반으로 두고 있다. 우리는 또한 다른 사이트에서 이들 AXI 머신의 Gage R&R 데이터를 수집했다. BGA 볼 직경의 경우, Gage R&R은 모든 AXI 기계에서 30% 미만이었다. 중간 볼 직경의 경우, Gage R&R은 일부 AXI 기계의 경우 10% 미만이었다. 그러나 Open Outlier, Solder area, Neighbor outlier의 Gage R&R은 예상한 수준이 아니었다. 이들 대부분이 약 30%이라는 한정된 수준이었기 때문이다. AXI 테스트 결과가 반복적이지 않는 이유이다. 예를 들어, 표 9에 표시된 AXI 1 테스트 요약을 참조하면 된다. AXI 1 머신에서 보드 #266 및 보드 #499를 사용한 9개의 테스트 사이클 결과이다(표 9 참조). 동일한 알고리즘 임계 값 설정(Pad < -3 as defect; Mid Ball > 2 as defect)을 가지고 서로 다른 AXI 1 테스트 결과를 쉽게 볼 수 있었다.

하드웨어 및 소프트웨어 제한사항으로 인해 현재의 AXI 기술에는 HIP를 감지를 위해 여전히 많은 개선 여지가 남아 있다. AXI HIP 감지 기능을 최적화하기 위해 할 수 있는 일이 무엇일까? Flextronics에서는 사이트 간 모범 사례를 공유한다. 이 프로젝트와 같이 이러한 알고리즘 임계 값 설정(Pad < -3 as defect; Middle Ball > 3 as defect)을 한 다음 측정 데이터를 보고 프로세스에 따라 조정하는 것이 좋다. 우리는 AXI 벤더들과의 경험을 공유하고 AXI 벤더들과 협력하여 AXI 성능을 향상시키고 위해 피드백을 제공하였다.

표 10에서는 보드 상의 서로 다른 2개 유형의 패드로 인해 BGA에 대한 2개의 하부 유형을 사용한 측정 결과를 보여주고 있다. 내부 볼의 경우 패드 직경이 19mil이고, BGA 외부 볼의 경우 21mil이었다. AXI 1의 경우, 동일한 호출오류로 HIP 유출의 수량이 27개에서 15개로 줄었고, AXI 4의 경우, 동일한 유출에서 호출오류 수가 4개에서 1개로 감소되었다. 이 모범 사례는 서로 다른 2대의 AXI 시스템으로 좋은 결과를 보여주었다.

AXI / 2D X-Ray 결과를 검증하기 위해, 3D CT 보드 레벨 X-선 검사(Limited Angle Computer Tomography)를 수행했다. 이것은 보드 절단 없이 3D CT를 사용하여 매우 큰 보드의 영역을 검사할 수 있는 기술이다. 그림 9, 그림 10, 그리고 그림 11에서는 CT 이미지와 결과를 보여주고 있다. 그림 9는 핀 G32가 9미크론 크랙을 가지고 있음을 분명히 보여주고 있다. 이 잠재적으로 치명적인 결함은 오프라인 2D X-Ray(2DX 이미지, 그림 1 참조)로 확인된 상황으로, 대형 보드 CT를 사용하여 확인할 수 있었다. 그러나 AXI 머신 중 어떠한 설비도 결함으로 감지하지 못했다.

그림 10과 그림 11에서와 같이 다양한 크기와 모양의 여러 유형의 HIP 결함이 존재했다. 현재의 모든 AXI 기계는 그림 10에 표시된 HIP N30을 감지할 수 있는 성능을 지니고 있지만, 모든 기계가 HIP 핀 Z15, AA15 그리고 AB15(그림 11 참조)를 감지하는 것은 아니었다. Laminography 기반의 AXI 1 설비는 핀 AB15를 HIP 유형 결함으로 감지하였다. 그러나 AXI 1이 Z15를 HIP 유형으로 감지하는 것은 어려웠다. Tomosynthesis 기반 AXI 기계는 AB15를 HIP 유형으로 쉽게 감지하지 못했다.

결과 및 논의

▶ 현재 AXI는 적절한 알고리즘 임계 값 설정을 통해 일부 HIP를 검출할 수 있다. 아날로그 기술을 활용한 Laminography 기술과 달리 Tomosynthesis는 디지털 기 반 기술이기 때문에 HIP 검출에 있어서 Laminography 기술보다 Tomosynthesis 기술이 더 좋다.

▶ 알고리즘 임계 값 설정은 HIP를 감지하는데 매우 중요하다. 호출오류 수는 생산라인에서 수긍할 수 있는 수준이어야만 한다. AXI 프로그램 최적화는 측정 데이터 분석을 기반으 로 하는 게 좋다.

▶ 현재의 AXI 기계를 가지고 우수한 솔더 접합과 HIP 간의 명확한 이미지 차이를 확인하기 어렵다. 특히 그림 11에서 와 같이 HIP 유형 불량인 AA15의 경우에는 특히 그랬다. 따라서 HIP 결함 유출과 호출오류 간의 균형이 잘 이뤄져 야만 한다.

▶ 보다 정확하고 반복 가능한 측정 데이터를 이용하여 우수한 솔더 접합과 HIP 핀 간의 더 나은 이미지 분리 기능을 지닌 AXI 설비를 기대하고 있다.

▶ 2D X-Ray 및 대형 보드 CT는 AXI 결과를 확인하고 알고 리즘 미세 조정을 위해 사용되는 매우 중요한 기법이다.