PCB 재질의 면외 CTE와 PCB 두께가 발생 원인

낮은 면외 CTE, 높은 Tg 특성의 PCB 재료 추천

한 단계 높은 라우팅 밀도와 전송 속도에 대한 요구가 높아짐에 따라 VIPPO(Via-In-Pad Plated Over)는 하이엔드 통신 제품군에서 더 일반적이 되어 가고 있다. 기존 dog-bone 패드 설계와 같은 PCB 상에 활용된 것과 다른 특징을 지닌 VIPPO의 상호작용은 2차 그리고 그 이후 리플로우 동안 솔더 조인트가 분리되도록 유도할 수 있다. 실패를 성공적으로 재연하였고, 조인트 분리의 전형적인 실패 특징들을 요약하였다. 솔더 분리 메커니즘을 보다 잘 이해하기 위해 본 연구에서는 3가지 테스트 보드를 설계하여 진행하였다.

추상

한 단계 높은 라우팅 밀도와 전송 속도에 대한 요구가 높아짐에 따라 VIPPO(Via-In-Pad Plated Over)는 하이엔드 통신 제품군에서 더 일반적이 되어 가고 있다. 기존 PCB 설계에 활용된 dog-bone 패드 디자인과 다른 특징을 지닌 VIPPO는 2차 그리고 그 이후 리플로우 동안 솔더 조인트가 분리되도록 유도할 수 있다. 연구를 위해 실패를 성공적으로 재연하였고, 조인트 분리의 전형적인 실패 특징들을 요약하였다.

솔더 분리 메커니즘을 보다 잘 이해하기 위해 본 연구에서는 다음의 3가지 관점을 설명할 수 있도록 테스트 보드 설계에 중점을 두었다. ▶ PCB 재료 특성, 특히 Z-방향 또는 면외 열팽창계수(out-of-plane CTE) ▶ PCB 두께 및 백 드릴 깊이 ▶ 분리가 일어나는 구동력 크기의 정량화.

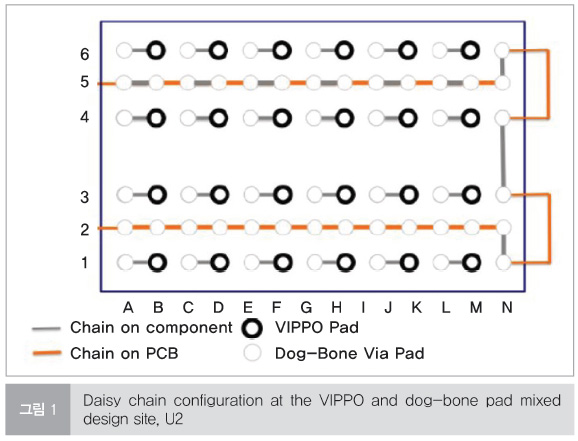

테스트 보드에서는 각 VIPPO 패드를 dog-bone 비아 패드로 둘러쌓였고, 두 번째 리플로우 사이클 동안 각 VIPPO 조인트의 현장 모니터링이 가능하도록 독자적인 데이지-체인을 갖도록 설계하였다.

패드 디자인은 ▶ 전체 VIPPO 디자인 ▶ VIPPO 및 dog-bone의 혼합 패드 디자인 ▶ VIPPO 및 스킵 비아의 혼합 패드 디자인 ▶ 백-드릴 VIPPO 혼합 패드 디자인의 총 4가지로 설계하였다. 전체 VIPPO 디자인의 경우를 벤치마크 기준으로 삼았다. VIPPO 및 dog-bone의 혼합 패드 디자인은 최악의 시나리오가 나타날 것으로 예상했다. VIPPO 및 백-드릴 VIPPO의 혼합 설계와 함께 VIPPO 및 스킵 비아 혼합 패드 디자인은 2번째 리플로우 동안 VIPPO 조인트 분리를 유발하는 CTE 불일치 때문에 대두되는 고유한 내장응력의 크기를 줄이기 위해 포함시켰다.

테스트 보드는 서로 다른 두 가지 PCB 재료로 제작되었다. 재료 A는 높은 Z-방향(면외, out-of-plane) CTE를 지닌 전통적인 고급 PCB 재료였고 반면, 재료 B는 재료 A의 Z-방향 CTE의 약 1/3 수준인 제품이었다.

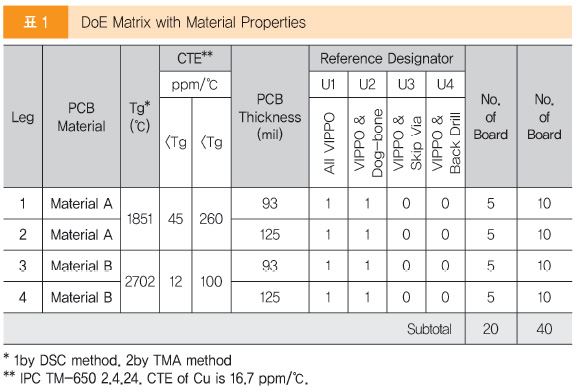

2개의 PCB 재료(재료 A 및 재료 B)와 2개의 PCB 두께(93mil 및 125mil)로 실험 설계(DoE)을 수행하였다. 설계된 싱글-볼 데이지체인 테스트 보드와 설치된 써머커플을 가지고, 전기적 연속성(데이지체인 저항)과 솔더 조인트 온도(써머커플) 간의 상관관계를 도출할 수 있었다.

리플로우 시뮬레이터를 사용하여 2번째 리플로우 사이클 동안 2개의 횡단면 샘플에 관한 비디오를 촬영하였다. 관찰결과는 현장 모니터링용 테스트 보드의 조사결과와 일치하였다. 결과물들은 또한 2번째 리플로우 사이클 동안 솔더 분리가 발생되었을 때 그 이유, 방법을 조사하는데 보다 정확하고 광범위한 정보를 제공하였다.

테스트 보드 디자인

테스트 보드의 크기는 4" × 5"이고, OSP 표면 마감처리된 제품을 사용하였다. 보드 재료와 두께는 DoE 매트릭스에 나와 있다(표 1 참조). DoE 매트릭스에는 ▶ PCB 재료 ▶ PCB 두께 ▶ 패드/비아 디자인의 3가지 요소를 고려하였다.

이전 연구의 결과물(Steven Perng, Weidong Xie, Tae-Kyu Lee, Cherif Guirguis, “Innovative BGA Defect Detection Method for Transient Discontinuity,” SMTAi 2015, 2015)에 의하면, PCB 재료와 PCB 내부 Cu 간의 CTE 불일치는 특히 온도가 PCB의 Tg보다 높을 때이고, 이는 솔더 분리의 주요 원동력이었다. 이를 확인하기 위해 벤치마크 재료(재료 A)와 비교해서 Tg가 훨씬 높고 면외 CTE가 현저하게 낮은 PCB 재료(재료 B)를 테스트 보드 제작용으로 선정하였다. 데이터 시트 기준, 재료 B는 각각 270℃의 Tg, Tg보다 낮은 12ppm/℃ 및 100ppm/℃의 CTE 값을 가지고 있다. 따라서 bare 재료로 제작된 테스트 보드는 솔더 분리 오류가 적거나 없을 것으로 예상된다.

열팽창은 재료 CTE와 재료의 선형 길이에 비례한다. 그래서 2개의 PCB 두께(93mil 및 125mil)는 두 번째 요소로 DoE에 포함시켰다. PCB 두께가 얇아짐에 따라 솔더 분리에 있어서 CTE 불일치 영향을 줄일 수 있음을 입증하고자 한다. 다시 말해, 93mil 두께의 테스트 보드는 125mil 두께의 PCB 테스트 보드보다 솔더 분리가 적을 것으로 예상되는데, 이는 열팽창의 선형 길이의 감소로 인해 동일 재료의 경우에 열팽창의 크기가 줄어들기 때문이라고 예측된다.

세 번째 요인으로 DoE에는 4가지 다른 패드 / 비아 디자인을 넣었다. U1의 전체 VIPPO 디자인이 벤치마크이며, 솔더 분리 실패가 없을 것으로 예상된다. 패드 아래의 Cu 배럴로 인해 VIPPO 디자인이 dog-bone 비아 디자인보다 더 견고할 것으로 예상된다. 따라서 U2의 VIPPO와 Dog-bone의 혼합 디자인에서는 약간의 솔더 분리 불량이 나타날 것으로 보인다. U3의 VIPPO 및 스킵 비아 디자인과 U4의 VIPPO 및 Back-Drill 디자인은 Phase Ⅱ의 결과를 기다리는 동안에 Phase Ⅲ 연구를 위해 준비되었다. 더 높은 Tg, 더 낮은 CTE 성능의 PCB 재료 및 PCB 두께가 솔더 분리 결함에 있어서 제어 가능한 요소이고, 유효한 완화 도구인 것으로 확인되면 Phase Ⅲ 연구를 진행할 계획이다.

데이지체인 디자인

이 연구를 통해 해결하고자 하는 솔더 분리 관련 4가지 주요 질문은 다음과 같다.

1. 솔더 분리가 시작되는 상태는 고체인가 아니면 액체인가? 즉, 조인트의 솔더 용융 온도 전(前)인가 아니면 후(後)인가?

2. 분리가 더 많은 발생하는 위치가 보드의 가장자리 쪽인지 아니면 중앙 쪽인지와 같이 솔더 분리 위치가 특정 위치에 서 나타나는가?

3. 솔더 조인트가 분리될 때 전기적 연속성이 회복되는가? 저 항 값은 얼마인가?

4. 전기적으로 다시 연결되면 IMC(금속 간 화합물)가 개질되고 솔더 분리 이전과 유사한 장기적인 신뢰성을 보여주는가?

이러한 질문에 답하기 위해 체인당 하나의 VIPPO 조인트에만 있는 고유한 데이지체인 디자인을 통합시켰다(그림 1). VIPPO 조인트를 dog-bone 비아 패드로 둘러쌓았고, Tg 이상의 온도에서 재료 A에서는 16ppm/℃ vs 260ppm/℃의 CTE 불일치가 있었다.

U2의 보드에는 총 25개의 체인이 있으며, VIPPO와 dog-bone 비아 디자인이 혼합되어 있다. 24개의 체인은 단일 VIPPO와 dog-bone 비아가 쌍을 이루도록 했다. 어떠한 솔더 분리 불량이 없을 것으로 기대하면서, 나머지 30개의 dog-bone 비아 패드는 모두 25번째 체인에 함께 연결되어 있다.

26번째 체인은 U1 보드에서의 전체 VIPPO 사이트용으로, 특이한 솔더 분리 실패가 없을 것으로 예상된다. 2개의 써멀커플은 27번째와 28번째 채널에 있는 부품과 보드의 온도를 관찰하기 위해 사용하였다.

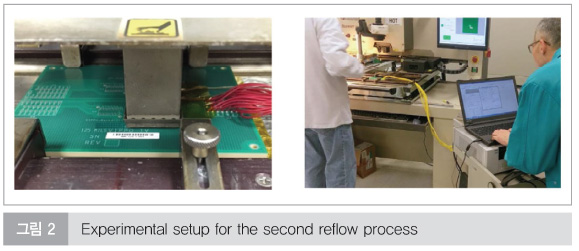

실험 설정

테스트용 보드를 생산 SMT 라인에서 조립하였다. 그런 다음 rework 스테이션을 활용하여 다시 리플로우했다. 실시간 데이터 모니터링과 기록을 위해 25개의 데이지체인과 2개의 K-타입 써머커플을 데이터 로거에 연결하였다.

분리 백분율 분석

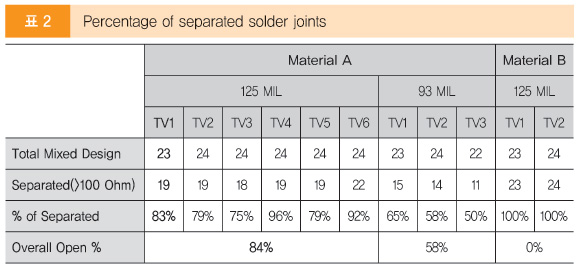

DoE 매트릭스의 20개 보드를 모두 rework하고, 분석하였다. 데이터의 유효성을 위해 추가 분석이 필요한 몇 개의 보드가 있었다. 분석 결과는 검증되었으며 표 2에 기재하였다.

125mil 재질 A의 경우, VIPPO 및 dog-bone 혼합 비아 디자인(U2)에서 솔더 조인트의 84%가 두 번째 리플로우 사이클 동안 분리되었다. 예상대로, 동일 재료 A를 가진 93mil PCB 두께에서는 58%의 솔더 조인트가 분리되었다. Cu(VIPPO 디자인)와 PCB 재료(dog-bone 비아 디자인) 사이의 CTE 불일치의 영향이 얇은 PCB일수록 더 낮다는 것을 입증하였다.

재료 B를 사용한 보드의 솔더 조인트에서는 솔더 분리가 전혀 나타나지 않았다. 검증된 2개의 보드가 대표적인 보드로써 표 2에 포함시켰다. 재료 B는 270℃의 Tg를 가지고 있는데, 이는 SAC305 액상 온도 217℃보다 높다. 따라서 CTE는 약 17ppm/℃의 Cu와 동일한 크기인 12ppm/℃로 유지되었다. 재료 B에서 어떠한 솔더 분리가 없어서, Cu와 PCB 재료 사이의 CTE 불일치가 솔더 분리를 유발하는 주요 원동력임을 증명하였다.

분리 비율이 특정한 경향을 보이지만, 솔더 조인트가 혼합 설계와 확실하게 분리되지 않았을 가능성이 여전히 남아 있다. 아직 발견되지 않은 분리 현상에 기여할 수 있는 다른 사소한 요인이 있을 수 있다.

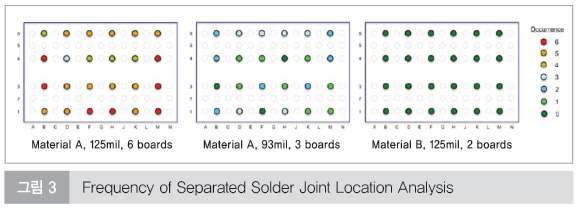

분리 위치 분석

분리된 솔더 조인트의 빈도를 보여주는 위치 분석은 그림 3에 나와 있다. 보드의 총 수가 다르다는 점을 유의해야 한다. 표 2와 같이 125mil 재질 A의 보드 6개, 93mil 재질 A의 보드 3개 그리고 125mil 재질 B의 보드 2개가 있다.

코너 vs 에지 혹은 내부 핀에 중대한 실패 경향이 있는지에 관한 여부를 판별하기 위해 분리의 빈도를 도식화한 핀 맵핑을 실시하였다. 125mil 재질 A 보드의 경우, 100% 불량률(6개 중 6개)을 지닌 7개 핀이 모두가 에지 핀이었다. 93mil 재질 A 보드에서도 비슷한 경향이 나타났다. 100% 불량률(3개 중 3개)의 6개 핀이 모두 에지 핀이었다. 그러나 코너 핀은 양쪽 두께의 보드에서 불량이 덜 했다. 이는 국부응력(局部應力, 또는 휨)을 유발하는 CTE 불일치(VIPPO와 dog-bone 패드 설계 간)가 리플로우 사이클 동안 전체 휨을 유발하는 열 응력보다 우위를 차지하고 있음을 의미할 수도 있다. 다시 말해서, 전형적인 열적 모아레 휨 측정이 솔더 분리 경고에 효과적인 제어 게이트 역할을 하지 않을 수 있다.

솔더 분리 시간

솔더 분리의 오류 메커니즘을 완전히 이해하려면 분리가 시작될 때 고체 상태였는지 아니면 액체 상태에 있는지를 이해하는 것이 중요하다. 다시 말해서, 액상 솔더가 기판으로부터 당겨지는가? 아니면 솔더 조인트가 IMC 라인을 따라 취성 균열을 보이는가? 그리고 일단 분리되면 전기적 연속성을 유지하기 위해 다시 연결되고 재구성되는가? 이러한 질문의 해답을 찾는 것이 큰 도움이 된다.

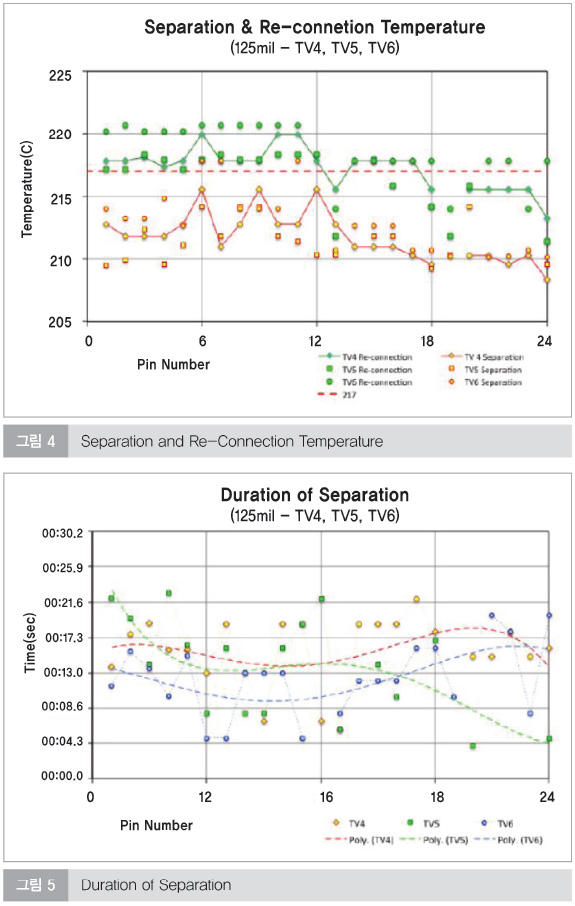

각 데이지체인에는 VIPPO 패드가 하나만 있으므로 저항 값이 갑자기 변할 때 분리 및 재 연결 온도를 감지할 수 있었다. 125mil 테스트보드 4, 테스트보드 5 및 테스트보드 6을 사용한 샘플 분석을 그림 4에서 보여주고 있다. 3개 보드의 71개 VIPPO 조인트 중 63개가 분리되었다. 63개의 분리된 VIPPO 조인트가 단기간에 다시 연결되었다.

VIPPO 솔더 조인트 분리의 대부분은 210℃와 215℃ 사이에서 시작하여 217℃ 바로 위에서 다시 연결되었다. 이는 VIPPO 솔더 조인트가 용융 직전에 고체 상태에서 기판과 분리됨을 의미한다. 따라서 불량 메커니즘은 IMC 라인 사이의 취성 균열과 유사하다고 유추할 수 있었다.

한편, 대부분의 VIPPO 솔더 조인트는 용융 솔더가 된 직후에 다시 연결되었다. 표면 장력으로 인해 모양이 변형될 수도 있다. 솔더가 액체 상태가 되기 시작하면, 도넛 모양의 솔더 조인트는 좀 더 구형으로 개선되어 분리 갭을 채우고 전기적 경로를 다시 연결한다.

낮은 재-연결 온도 핀은 분리되지 않은 핀 영역으로써 같은 영역에 있다. 예를 들어 테스트보드 5의 핀 13번, 16번, 18번, 19번, 20번 및 24번은 217℃ 미만에서 다시 연결되었다. 반면, 동일 보드의 4번째 및 6 번째 row area에서, 핀 14번, 17번, 21번, 22번 및 23번은 2차 리플로우 동안 분리되지 않았으며, 이는 핀 17번만이 분리되었다.

분리 기간

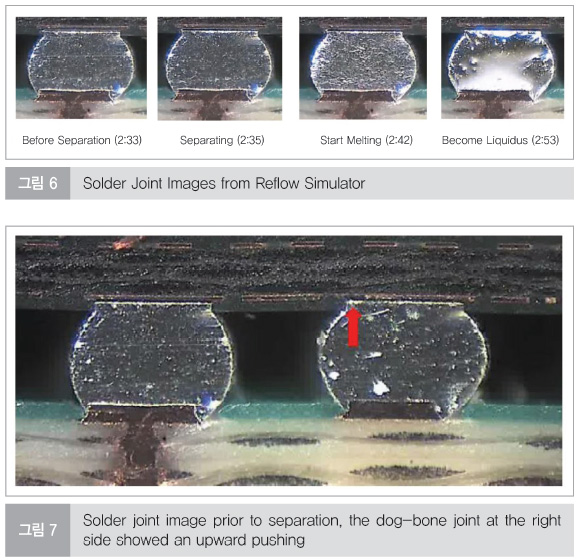

분리 기간은 저항 값이 10 Ohm 미만의 값으로 갑자기 변경되는 시간으로 정의된다. 그림 5에서 볼 수 있듯이 지속 시간은 4 ~ 22초였다. 전체적인 트랜드는 9 ~ 18초였다.

저항 값의 변화

분리된 모든 솔더 조인트가 수초 내에 연속성을 회복했기 때문에 분리 전후의 저항 값에 변화가 있는가? 또는 솔더 분리로 인한 기능 손실이 있는가? 이들 질문의 답이 궁금해졌다.

초기 저항의 대부분은 1~3 ohm 범위 내에 있다. 솔더 분리, 재연결 및 실온 냉각한 후 최종 저항은 1~3 ohm의 동일한 범위에서 5% 미만의 값 변화를 보였다. 따라서 분리가 발생한 솔더 조인트는 모든 후속 전기 테스트를 통과할 가능성이 있다. 추가적으로 진행되는 기계적 응력 또는 열 응력 시험을 통과할 것인지에 대한 여부는 현재 알려져 있지 않다. 이 주제는 장기적인 안정성의 영향과 관련이 있다. 두 제품 모두 제품별 심층 연구가 필요하다.

불량 인터페이스

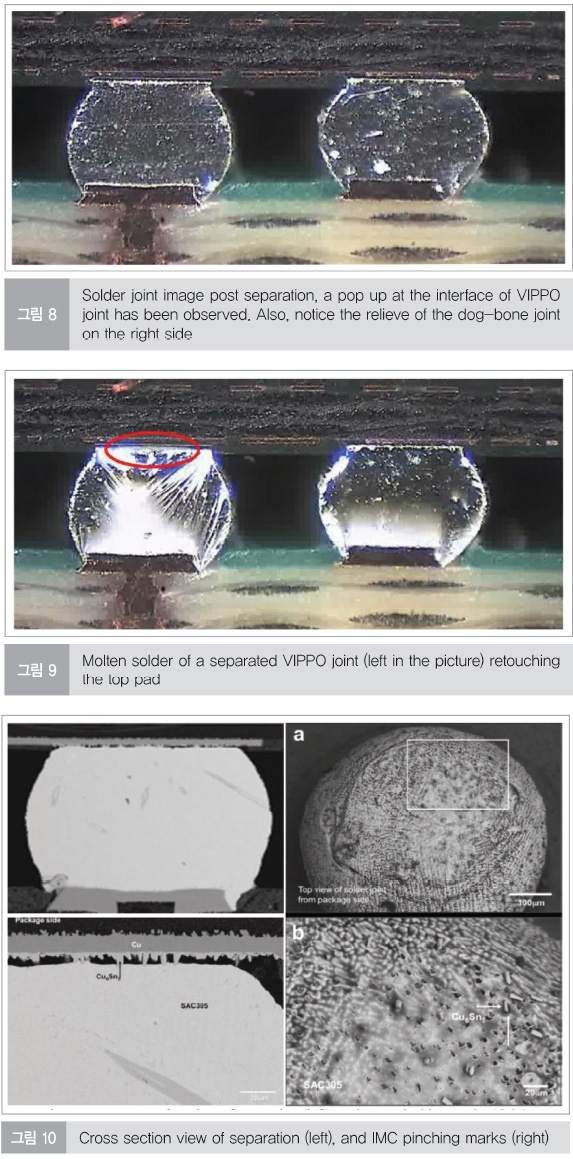

솔더 분리의 형성을 시각화하기 위해, 2개의 샘플을 준비하였고, 리플로우 사이클을 관통하는 근접 고해상도 비디오 기록을 하여 제 3자 실험실로 보냈다. 1열의 1/4로 연마하고 대류 에어 리플로우 시뮬레이터 챔버에 두었다. 가열 사이클은 생산 리플로우 프로파일을 활용하여 적용하였다.

그림 6의 4개 이미지는 동일한 VIPPO 조인트에 대한 서로 다른 리플로우 사이클에서의 모습이다. 맨 왼쪽 (2:33) 시간대의 이미지와 비교하면, 시간대 2:35(221℃)에서 중앙 왼쪽의 VIPPO 조인트는 솔더가 고체 상태일 때 솔더 볼과 부품 기판 사이에 분리를 나타냈다. 솔더 조인트는 2:42(222℃) 시간대에서 녹기 시작했다. 표면 반사 패턴이 변하자마자 솔더 조인트는 약 2:50(224℃)에서 완전한 액상이 되기 시작한다. 솔더 조인트는 2:53(225℃)에서 다시 연결된다. 분리 기간은 약 18초이며, 이는 그림 5의 저항 값 측정 데이터와 일치하였다.

써머커플 설치의 단차로 인해, 리플로우 시뮬레이터의 온도 측정값이 rework 써머커플 측정값보다 7~10℃ 높았다. 액상 온도로 조정하고 데이터 로거와 동기화 한 후, 211~214℃에서 분리가 시작되고 215~218℃에서 다시 연결되었다. 이는 데이터 로거의 저항 온도 측정과 일치하였다(그림 4 참조).

비디오를 검토한 결과, PCB 재료의 과도한 면외 열팽창 때문에 리플로우 온도가 증가함에 따라 dog-bone 조인트가 위로 밀리는 것을 확인할 수 있었다(그림 7에서 빨간색 화살표로 표시). VIPPO 조인트는 솔더와 부품 측면의 IMC 간의 계면에서 솔더 액상 전에 분리된다. 이러한 경계면에서 VIPPO 조인트의 작은 크기의 팝업이 근처의 dog-bone 조인트를 위로 밀어 올리는 확실한 표시와 함께 관찰되었다(그림 8 참조).

용융 직후, 용융된 솔더는 표면 장력 때문에 구형을 형성하고 솔더 구체는 이전에 분리된 상단 패드를 수정한다(그림 9의 빨간색 원은 수정을 나타냅니다). 이러한 현상은 데이터 로거 모니터링과 일치하였고, 그림 10에 표시된 대로 이전 보고서(Steven Perng, Weidong Xie, Tae-Kyu Lee, Cherif Guirguis, “Innovative BGA Defect Detection Method for Transient Discontinuity,” SMTAi 2015, 2015)의 결과를 확인하였다.

결론

VIPPO 및 non-VIPPO 혼합 설계로 인한 솔더 조인트 분리 메커니즘에 관해 철저한 연구를 수행하였다. 테스트 보드의 고유한 데이지 체인 설계는 non-VIPPO 조인트로 둘러싸인 각 VIPPO 조인트의 독립적인 현장 모니터링을 가능하게 한다. 리플로우 시뮬레이터를 사용하여 2차 리플로우 동안 VIPPO 조인트의 근접 비디오 모니터링과 함께 현장 모니터링의 결과는 솔더 분리 메커니즘에 대한 심층적인 이해를 제공한다. 이 연구의 주요 결과는 다음과 같다.

1. 솔더 조인트 분리의 주요 원동력은 PCB의 면외 열팽창인데, 2개의 핵심 요소인 PCB 재료 면외 CTE와 PCB 두께(또는 백 드릴 깊이)가 포함된다.

2. 조인트 분리는 솔더 액상 전에 발생한다.

3. 분리는 부품 패드 쪽의 VIPPO 솔더와 IMC 사이의 계면에 서 발생한다.

4. 용융된 솔더는 분리된 패드를 수정하여 전기적 연속성을 회 복하지만 양질의 조인트로 변형되거나 변형되지 않을 수 있다.

요약하자면, 전기 테스트는 분리된 조인트를 식별하는 데 효과적이지 않다. 가능한 면외 CTE가 낮거나 매우 높은 Tg 특성을 지닌 PCB 재료를 선택하거나 혹은 얇은 PCB 사용하여 열팽창 선형 길이를 줄임으로써 문제를 초기에 완화하거나 예방할 수 있다.