비파괴 SAT(Scanning Acoustic Tomography) 검사방법

하부 레이어의 개별적 검사 가능

열악한 환경에서 디바이스를 구동시키기 위해 전자 산업에서는 세라믹 패키지를 사용해 오고 있다. 본 고에서는 2개의 세라믹 서브스트레이트 사이에 끼워진 유기 인터포저를 연결하는 언더필 레이어를 비파괴적으로 검사하기 위한 초음파 영상 기술(acoustic imaging technology)에 관한 연구를 보고한다. 본고에서는 임베디드 디바이스를 지닌 세라믹-유기-세라믹 구조의 다층 스택으로부터의 SAT 이미지가 음향적으로 깊은 레이어에 불량이 포함되어 있는지를 특정 지을 수 있도록 개별 레이어로 분리할 수 있음을 입증하였다. SAT 결과는 선정한 샘플을 횡단면으로 절단하여 확인하였다. 이러한 샘플을 성공적으로 이미지화하려면 변환 주파수를 특정 범위에서 원하는 대로 변경할 수 있어야 하며 음향 빔 스폿은 작아야 하지만 프로브의 초점 거리는 해당 샘플에 맞게 충분해야 한다.

열악한 환경에서 디바이스를 구동시키기 위해 전자 산업에서는 세라믹 패키지를 사용해 오고 있다. 본 고에서는 2개의 세라믹 서브스트레이트 사이에 끼워진 유기 인터포저를 연결하는 언더필 레이어를 비파괴적으로 검사하기 위한 초음파 영상 기술(acoustic imaging technology)에 관한 연구를 보고한다. 먼저, 간단한 해석 기준 수립을 위해 어셈블리 라인에서 일반적으로 채용되고 있는 검사 루틴인 초음파 영상 현미경(SAT, scanning acoustic tomography) 시스템의 전송 모드로 샘플을 검사했다. 결함이 있는 영역은 초음파를 차단하고 어둡게 나타난다. 다층 샘플에서, 이 방법은 어떠한 언더필 레이어에 결함이 있는지에 관한 결정적인 정보를 제공하지 않는다. 이 문제를 해결하기 위해 15MHz ~ 120MHz의 초음파 주파수를 사용하여 레이어별 이미지를 형상화하기 위해 Reflection mode(C-Mode Scanning)를 사용하였다. 샘플이 두껍고 내부 재료 인터페이스가 최소 5개 함유하고 있음에도 불구하고 결함 있는 언더필 레이어 인터페이스를 식별할 수 있다.

소개

20여 년 동안 반도체 패키지 제조에 C-SAM(C-Mode Scanning Acoustic Microscopy) 기술로 알려진 SAT(Scanning Acoustic Tomography) 기술이 도입된 이래로, 수천 개의 해당 장비들이 업계에서 필수적인 품질 보증 툴로 여겨져 왔다. 초음파 이미징은 X-선 이미징 방법으로 검출하지만 실리콘-금속 조인트 접착제 사이에서의 박리와 같은 비-금속 구조를 포함하는 불완전한 재질들의 조인트 검사를 안정적으로 수행하기가 상당히 어렵다. 따라서 디바이스 패키지 오류 분석 엔지니어는 일상적으로 X-선과 초음파 이미징 기술을 상호보완적인 비파괴 분석 도구로 활용하고 있다.

SAT 기술은 초음파의 물리적 특성에서 파생된 고유한 한계를 지니고 있다. 초음파 에너지를 전파하기 위한 액체 매질의 요건, 평평하고 부드러운 패키지 표면 요건, 변환기(transducer) 설계의 어려움, 저 초음파 주파수에서의 낮은 분해능, 고 초음파 주파수에서의 낮은 투과 및 느린 획득 속도 등을 꼽을 수 있다.

이들 한계점을 극복하려면, 또 다른 신호처리개선과 함께 적용 가능한 50MHz~300MHz의 주파수 범위를 지닌 새로운 변환기 또는 초음파 프로브를 개발하는 것이 매우 중요하다. 최근 Kitami 등은 실리콘 재질에 1㎛ 특징으로 새길 수 있는 특수 설계된 신호처리장치와 1㎛의 고분해능 프로브의 개발[1] 그리고 표면 평면을 지능적으로 추적하는 에코 게이팅 기술을 보고했다. 패키지의 거친 외부 표면으로 인해 보이지 않는 영역이 크게 줄었다고 발표했다.[2]

이러한 새로운 개발에 힘입어 유기물 기판에 플립칩 패키지가 있는 2개의 세라믹으로 구성된 다층 패키지에 대한 SAT 및 X-선 CT 이미징 검사 사례 연구를 수행하였다. 이번 연구에 활용한 SAT 시스템에는 광범위한 프로브 주파수에서 신호 대 잡음비가 우수한 압축 펄스를 생성하는 고분해능 유닛이 장착되어 있다. 본고에서는 SMD 부품이 실장된 세라믹 재질의 두꺼운 스택에 내장된 플립-칩 기판 주위의 결함을 층별로 비파괴 검사하여 숨겨진 제조 결함을 정확히 찾아내는 방법을 설명한다.

실험 조건

제조 현장에서는 일부 다층 디바이스가 전기적으로 오류가 발생했지만, 기존 분석 장비를 사용하여 근본 원인을 찾을 수 없었던 경우가 종종 있었다. 샘플을 횡단면 절단하는 것은 파괴적일 뿐만 아니라 전체 표면 중에서 하나의 라인 사이에 있는 오류를 발견하는데 시간이 필요한 옵션사항이다. 따라서 최첨단 X-선 및 초음파 이미징 기술의 기능을 조사하기 위해 최상의 음파가 적용된 복잡한 설비를 연구하기로 결정했다.

샘플 조건

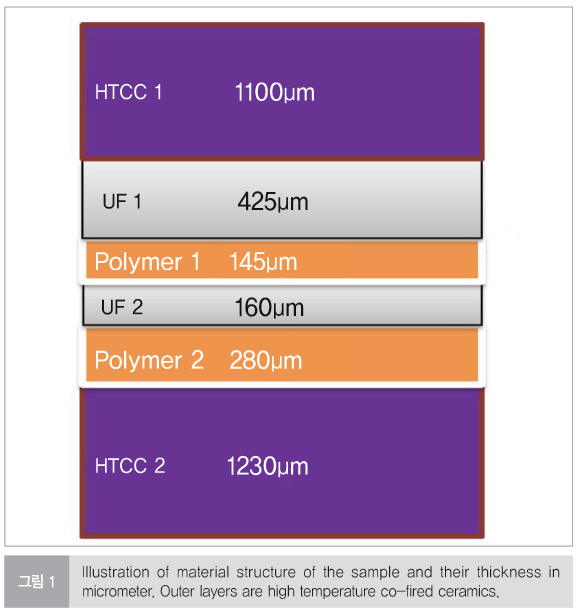

연구에 사용된 샘플은 그림 1과 같이 폴리머 재질 기판에 칩 패키지가 내장된 상부 및 하부 레이어로, 고온동시소성 세라믹(HTCC, high temperature co-fired ceramics) 기판으로 제작하였다. 전체 치수는 폭 18mm, 길이 35mm, 높이 3.3mm이었다. 박리 또는 보이드 발생 가능성이 높은 영역은 심층 레이어 사이에 각 인터페이스의 조인트였다. 물론, 이러한 HTCC 레이어 자체도 다층 기판이었다.

지금까지 우리는 다양하고 복잡한 구조의 CT 검사, 특히 솔더 조인트에 관한 우수하고 선명한 CT 이미지를 획득하는 지식을 쌓아왔다.[3],[4] 그래서 이 세라믹 패키지는 금속 특성과 세라믹 레이어 내의 특정한 결함을 발견하는 X-선 CT 시스템으로 쉽게 관찰되었다. 3D-CT 검사에서는 재료 레이어 자체에 명백한 결함이 없음을 보여주었다. 그러나 CT 검사를 더 이상 시도하지 않는다. 이는 충분한 강도(intensity) 감소 없이도 쉽게 관통하는 X-선 빔의 특성으로 인해 재료들 사이의 박리 류의 결함을 판별하기 어렵기 때문이다. X-선 CT에 대한 포괄적인 연구가 다른 영역에서 필요할 수도 있다.

SAT 이미징

초기 제조 공정 동안, 샘플을 큰 기대 없이 이용 가능한 C-SAM 시스템으로 검사하였고, 결국 파괴적인 단면 검사가 필요해졌다. 비파괴 검사의 경우, 반사(echo)에는 일반적으로 다중 반사와 자체 혼선이 포함되어 있어서 다층 구조의 음파 이미지를 구성하기가 어렵다. 심층 레이어에 다다르기 위해 더 긴 초점 거리(focal length)에서 가능한 가장 작은 빔 스폿을 지닌 더 낮은 주파수의 음향 빔이 필요하므로 샘플이 두꺼우면 난이도가 높아진다. 이러한 어려움을 극복하기 위해서는 특정 샘플에 적합한 최적의 변환기[5]를 갖춰 둬야 할 필요가 있다.

본고에 제시된 모든 SAT 결과는 고분해능 유닛을 옵션사항으로 가지고 있는 새로운 SAT 시스템으로부터 얻었다. 새로운 SAT 시스템은 규정된 주파수에다가 5MHz ~ 300MHz의 탐침 주파수를 포함하고 있는 더 나은 기능을 가지고 있으며 특히 고해상도 하드웨어 옵션을 통해 사용자는 특정 샘플 조건에 맞는 원하는 초음파 주파수를 사실상 설정할 수 있다.

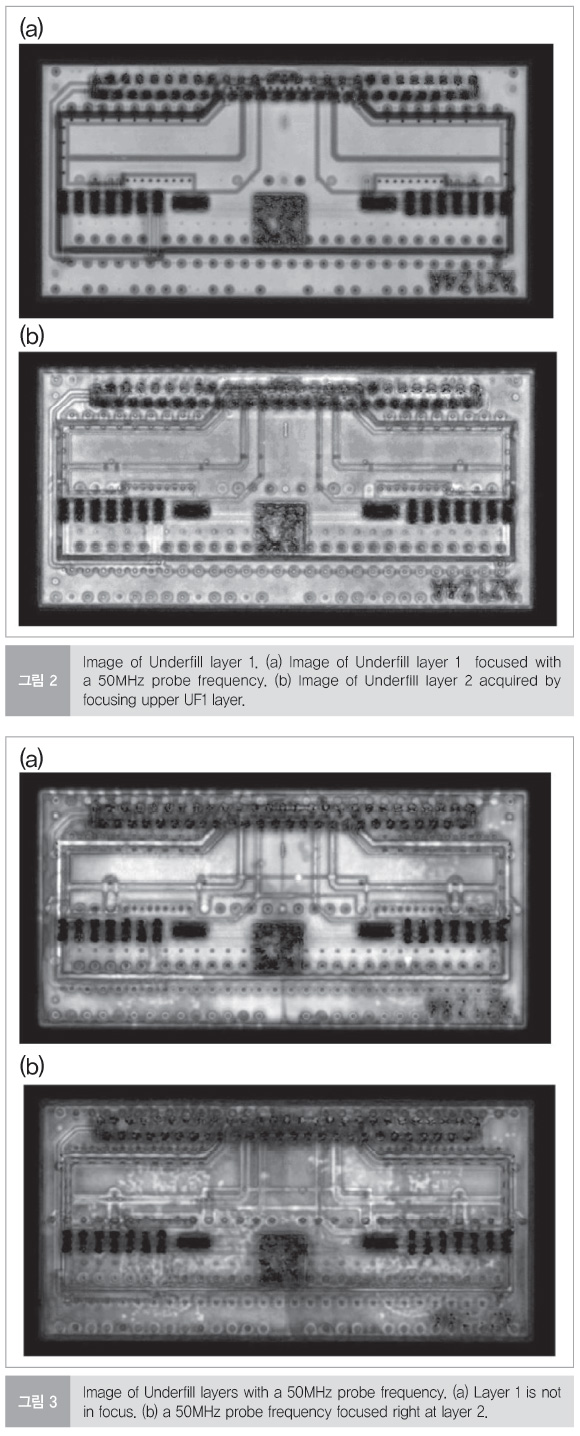

예비 검사로, 저주파수 프로브를 사용하여 다른 레이어 인터페이스를 이미지화하고 패턴 모양으로 식별하려고 시도했다. 2MHz 에코 게이트와 함께 언더필 레이어 UF1 및 UF2를 이미지화하기 위해 50MHz, 7mm focal length 프로브를 사용했다. 그림 2에서는 상부 언더필 레벨 UF1을 포커싱하여 얻은 이미지를 보여주고 있다.

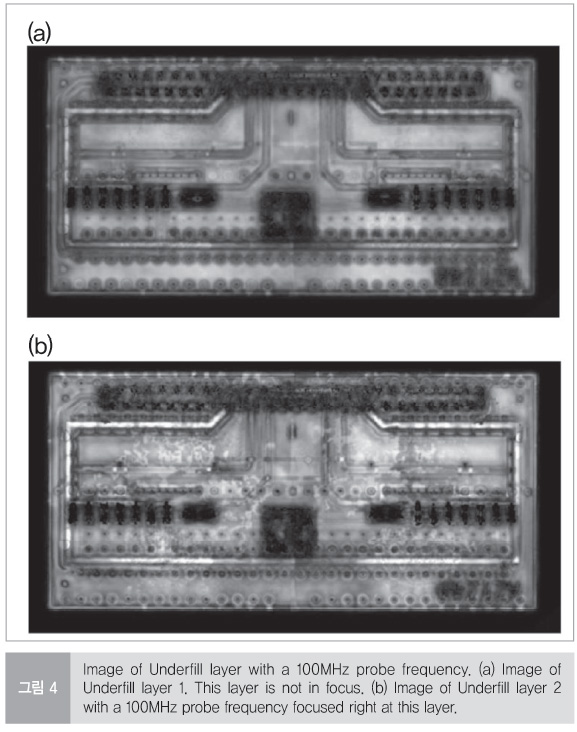

UF1의 솔더 볼을 확인한 후, 포커스 타겟 레이어는 더 낮은 레벨의 두 번째 언더필 레이어 UF2로 이동된다. 그 결과의 이미지는 계면의 회로 패턴을 명확하게 관찰할 수 있는 그림 3의 (a) 및 (b)에 나타냈다. 이러한 초기 결과는 이 초점 거리 프로브로 진행하도록 권장했으며, 원하는 레벨의 이미지를 얻어 결함을 찾을 수 있었다.

SAT 시스템으로 검사할 때, 이미지 측방 분해능(image lateral resolution) 향상과 레이어 분리 혹은 심층 분해능 개선이라는 두 가지 이유로 고주파 프로빙 사용을 우선으로 하였다. 따라서 투과 깊이가 HTCC2 층의 표면에 도달할 수 없을 때까지 프로브 주파수를 75MHz, 90MHz 및 120MHz에서 1MHz 단위로 점차 올렸다.

50MHz 이미징에서와 비슷한 포커스 조건으로, 100MHz 프로브 주파수를 사용하여 그림 4와 같이 이미지를 얻었다. 가능한 가장 높은 주파수에서 SAT 이미지 품질은 콘트라스트뿐만 아니라 모든 x, y 및 z 방향의 분해능이 향상되었다. 더 높은 주파수 프로빙으로 더 명확한 레이어 분리를 기대하면서, 다음 섹션에서 자세히 설명할 세부 분석에 더 많은 에코 게이트를 설명할 수 있었다.

이미지 검사 및 분석

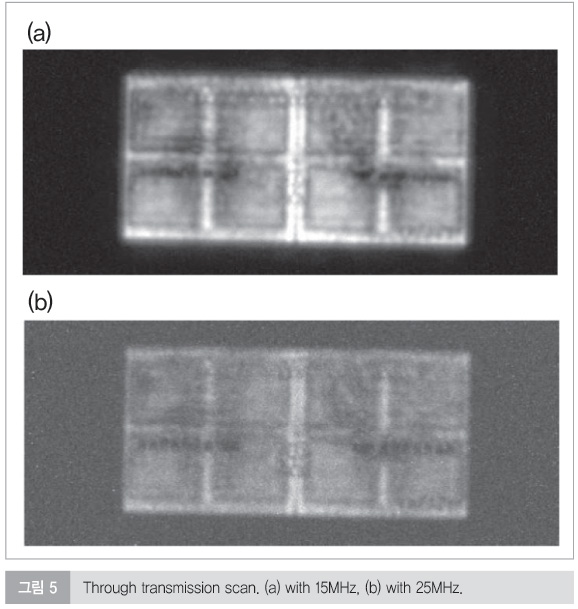

음향 이미지 분석 루틴에서 결함을 찾는 가장 일반적인 방법은 전송 모드로 샘플을 스캔하는 것이다. 이 모드에서 탐침기는 초음파 신호를 전송하기 위해 샘플의 한쪽에 배치되며 반대쪽의 다른 탐침기는 모든 샘플 레이어를 통과할 때 소리를 듣는다. 샘플 내 물질의 격자가 기계적으로 연결되고 초음파 에너지가 전달될 수 있다면, 전송된 초음파의 일부가 샘플을 통과하거나, 그렇지 않으면 보이드 및 박리와 같은 결함에 의해 사운드가 차단된다. 따라서 스캔 이미지는 해석하기가 매우 간단하다. 통과 사운드 강도가 높거나 이미지가 밝거나 결함이 있는 영역에 비해 이미지가 밝을 때 테스트 중인 샘플은 양호하다.

그림 5에서는 15MHz 및 25MHz 전송 프로브를 사용하여 검사한 샘플의 전송 이미지가 표시되어 있다.

그림 5에서 보는 바와 같이, 관통된 스캔의 이미지 품질은 일반적으로 몇 가지 이유로 반사 에코 이미지보다 떨어진다. 유기 화합물로 구성된 샘플을 관통하려면, 저주파 초음파가 사용되어야만 한다. 전자 패키징에 사용되는 대부분의 재료에 35MHz 이상의 음파가 관통하기 매우 어렵기 때문이다. 저주파(15MHz) 초점이 맞지 않은 프로브는 빔 스폿을 충분히 작게 만들지 못해서 저해상도의 이미지만 제공한다. 또한, 반사 모드로 이용 가능한 파형에 비해 전송된 음파의 시간 분해능(time resolution)이 약하기 때문에 관통 스캔 이미지는 레이어별 레이어 정보를 제공하지 않는다. 따라서 이 방법은 여러 재료의 레이어 인터페이스가 있는 현재 샘플을 분석하기에 적합하지 않다. 본고에서는 해당 결함에 대해 알아본다.

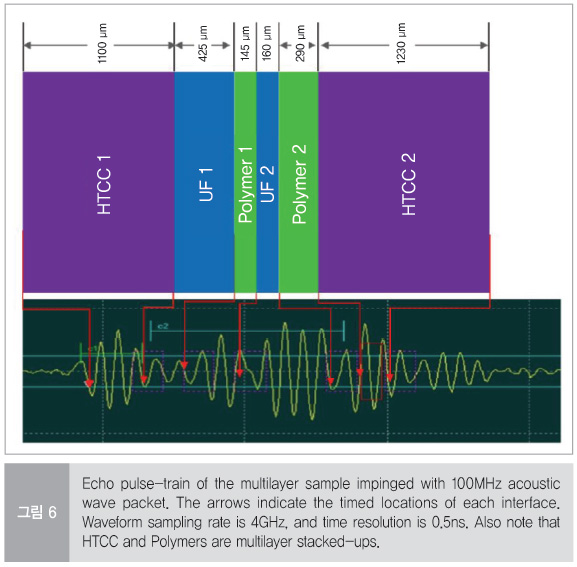

C-scan을 위해 프로브 주파수를 50MHz에서 120MHz로 스윕(sweep) 할 때, 샘플에서 최고 주파수는 약 100MHz임을 발견하였다. 따라서 레이어 인터페이스를 분할하고 다중 게이트 설정에서 이들 이미지를 생성하기 위해서 이 특정 주파수를 사용하기로 했다. 그림 6은 샘플 구조 그림이고, 4GHz 디지털 샘플링 속도로 캡처한 100MHz에서의 실제 에코 파형 (A-scan)의 이미지이다.

최적의 탐침 주파수와 초점 심도(focus depth)에, 에코 파형 합성은 각 재료의 대략적인 음속과 두께가 익히 알려져 제공된 도달 시간을 측정함으로써 이해될 수 있었다. 본 연구에서 활용한 SAT 시스템에서는 대부분 전자용 재료의 음속을 쉽게 이용할 수 있으며 시간 상 0.5ns의 분해능으로 커서를 사용하여 전파 시간을 측정할 수 있었다. 따라서 빔을 패키지 중간에 맞추고, 6개의 에코 게이트를 열어 모든 레이어 인터페이스를 동시에 이미지화했다. 하나의 샘플만 사용하여 결함을 감지할 수 있지만 쉽게 시각화할 수 있도록 3개의 샘플 이미지를 함께 제공하였다.

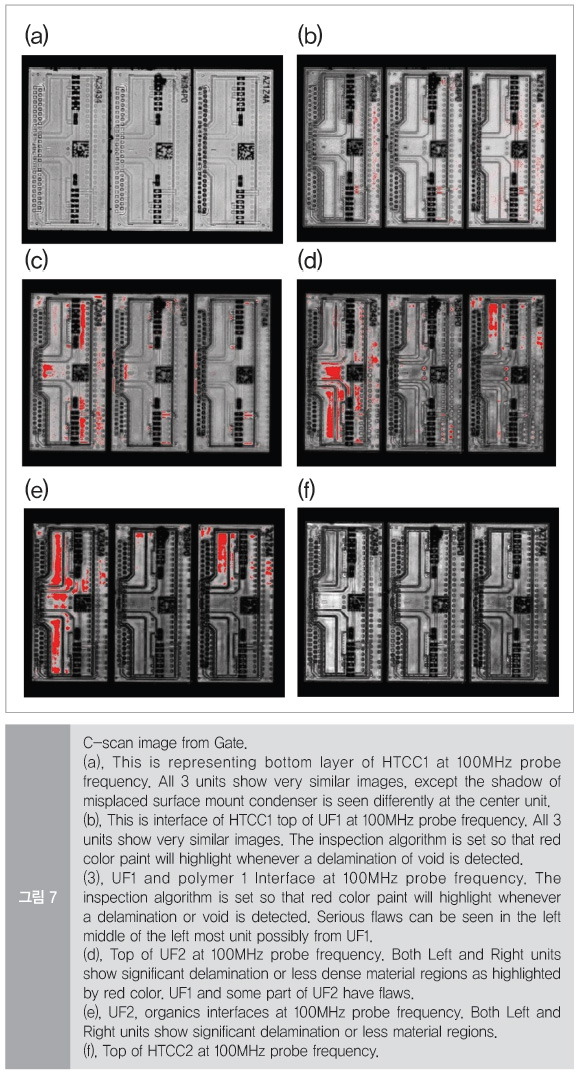

그림 7의 (a), (b), (c), (d), (e) 및 (f)는 3개의 패키지에 있어서 각 레이어 인터페이스를 담당하는 6개의 다른 게이트를 오프닝함으로써 얻은 6개의 SAT 이미지를 보여주고 있다. 중간에 있는 패키지는 내부적으로 양호한 유닛으로 알려졌지만 잘못 배치된 SMD가 존재했다. 좌측에 있는 유닛은 왼쪽 하단 영역에서 전기 고장으로 알려져 있으며, 우측에 있는 유닛은 어떠한 추가 정보도 없이 전기 고장을 보였다.

게이트에서 모든 에코의 이미지를 획득하는 동안 강도 레벨(intensity level)을 검사 알고리즘을 이용해 동시에 분석했다. 검사 알고리즘은 박리 또는 미미하게 낮은 재료 밀도로 유발되는 에코 강도의 비정상적으로 증가를 나타내는 특정 영역을 빨간색으로 표시하는 시스템이었다. 예상한 바와 같이, 중앙의 양호한 부분은 게이트 번호 1~6의 이미지화된 특정 레이어에서 매우 작은 적색이 존재했다. 좌측 부분의 이미지를 조사한 결과, 하부 레벨 언더필 UF2에서 하부 영역의 중간까지 심각한 박리현상이 나타남을 발견하였다. 독립적인 전기 테스트 보고서에 표시된 대로 오픈 핀 영역과 일반적으로 일치하는 것을 알 수 있었다.

그림 2~그림 5를 참조하면, 오른쪽 샘플은 알려지지 않은 영역에서의 전기적 장애에 관한 이번 성능 연구에서 강조하고 있는 하나이다. 이 샘플의 SAT 검사에서는 상위 언더필 층에 결함이 없는 반면, 하부 언더필 층 (UF2)의 왼쪽 상단 모서리에는 그림 7 (d)에 표시된 것처럼 박리가 있음을 나타내고 있다. 이 결함 영역은 HTCC2 표면에 부착된 그림 7의 (e)에서도 나타나 있다. 이러한 모든 결함 위치는 샘플에서 관심 있는 위치의 여러 동기화된 A-scan 파형을 가하고, 자체 피크 높이를 비교하여 확인할 수 있었다.

횡단면 확인

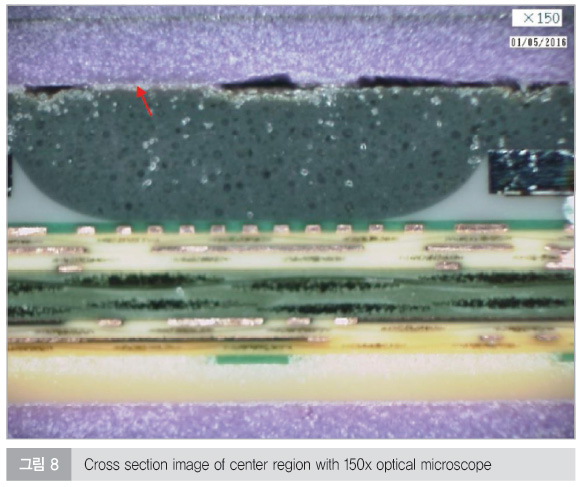

폴리머 레이어 상부에서 하단까지의 단면에서 박리 결함(붉은 색으로 강조된)을 보여주는 그림 7의 가장 왼쪽에 있는 패키지를 선정하여 분석하였다. 예상대로, 상부 레이어 결함은 그림 8에서 보여주는 바와 같이 150배 광학현미경으로 명확하게 관찰되었다.

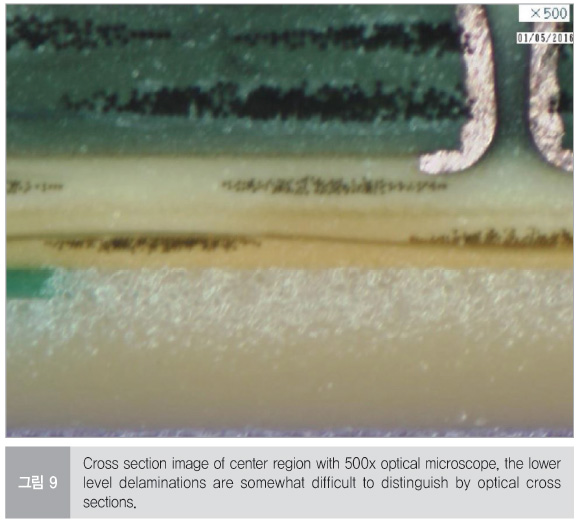

낮은 레벨에서의 박리는 150배 현미경에서 광학적으로 구별하기가 다소 어려우며 높은 배율 및 이미지 비교가 필요했다. 최대 500배까지 높은 배율로 낮은 레벨의 조인트를 신중하게 검사했을 뿐만 아니라 다른 부품의 비슷한 위치에서의 이미지들과 비교하였다. 스택-업 조인트에서 얇은 박리의 시그니처를 의미하는 경계면에서 강한 콘트라스트를 발견했다.

결론

본고에서는 임베디드 디바이스를 지닌 세라믹-유기-세라믹 구조의 다층 스택에서 SAT 이미지가 음향적으로 심층 레이어에 불량이 포함되어 있는지를 특정 지을 수 있도록 개별 레이어로 분리할 수 있음을 입증하였다. SAT 결과는 선정한 샘플을 횡단면으로 절단하여 확인하였다. 이러한 샘플을 성공적으로 이미지화하려면 변환 주파수를 특정 범위에서 원하는 대로 변경할 수 있어야 하며 음향 빔 스폿은 작아야 하지만 프로브의 초점 거리는 해당 샘플에 맞게 충분해야 한다.

REFERENCES

1. K. Kitami, M. Takada, O. Kikuchi, and S. Ono, “Development of High Resolution Scanning Acoustic Tomograph for Advanced LSI Packages, “Proceedings of 20th IEEE International Symposium on the Physical and Failure Analysis of Integrated Circuits, 2013, pp 530-533.

2. K. Kitami, M. Murai, N. Sugaya, O. Kikuchi, and S. Ono, “New Technique for Acquiring Dead Pixel Free and Fine Inspection Image of Advanced LSI Package with Rough Surface using Scanning Acoustic Tomograph, “Proceedings of 21stIEEE International Symposium on the Physical and Failure Analysis of Integrated Circuits, 2014, pp 530-533.

3. Z. Feng, D. Geiger, W. Liu, A. Mohammed, M. Kurwa, and G. Tint, “Characterization of Solder Defectsin Package-on-Packages with AXI Systems for Inspection Quality Improvements,” Proceedings of IPC APEX, San Diego, CA, 2015.

4. D. Geiger, Z. Feng, J. Nguyen, W. Liu, A. Mohammed, M. Kurwa, G. Xu, L.Su, and G. Tint, “Optimization of X-Ray Inspection for Solder Charged Connectors,” Proceedings of SMTAI, Chicago, IL, 2015.

5. G. Tint, “Transducer Properties for High Definition SAT Imaging of Semiconductor Packages,” Chip Scale Review Magazine, June 2007.