중요 입력 파라미터 최적화 가능

최적화 설정 문서화, 프린팅 변동 줄일 수 있어

본고에서는 솔더페이스트 프린팅 프로세스를 최적화하기 위해 Lean 식스시그마 기술이 어떻게 활용하는지를 설명한다. 중요한 입력(input)을 식별해 내고, 이를 제어하기 위해 CFT(cross-functional team)이 DMAIC(Define, Measure, Analyze, Improve and Control) 기법을 어떻게 사용하는지가 핵심이다. Lean 식스시그마 방법의 장점은 가능한 모든 입력을 고려하고 중요한 입력을 식별하도록 엄격하게 구조화된 프로세스를 통해 팀을 이끈다는 것이다. CFT는 팀 관리에 필요한 소프트 스킬(soft skill)과 함께 Lean 식스시그마 방법론의 기술적 측면에서 능숙한 MBB(Master Black Belt) 혹은 BB(Black Belt)로 성장시킬 것이다. 본고에서는 IPO(Input-Process-Output) 다이어그램, 원인 및 결과 다이어그램, 부분 요인 실험 및 전체 요인 실험과 같은 툴을 사용하였다.

PCB 어셈블리에 있어서 솔더페이스트 프린팅은 표면실장제조 공정의 첫 번째 단계이다. 솔더페이스트 프린팅 프로세스가 제어되지 않으면 결함이 생성될 수 있으며, PCB 어셈블리의 후속 공정에서 명확하게 나오지 않을 수 있다. 결함이 있더라도 재작업으로 결함을 수정할 수 있으므로 PCB를 폐기하지 않을 수도 있다. 폐기율이 낮기 때문에 품질 저하 비용이 낮아 보일 수도 있다. 이러한 재작업 프로세스를 소위 숨겨진 공장(hidden factory)이라고도 일컫는다. 숨겨진 공장은 PCB가 처음부터 제대로 생산되지 않음으로써 발생하는 결함을 수정하여 품질 저하 비용을 감추는 것을 의미한다. 재작업은 또한 결함을 수정하는데 시간이 필요하기에 효율성을 감소시킨다. 린(Lean) 관점에서 보면, 재작업 프로세스는 8가지 낭비 중 하나인 결함의 낭비이다.

표면실장 솔더페이스트 프린팅 공정은 바로 후속으로 솔더페이스트 검사 공정을 거친다. 이 검사 프로세스는 체적, 높이, 면적 및 오프셋과 같은 솔더페이스트의 특정한 특성들을 측정한다. 검사 프로세스에서는 작업자에게 잠재적인 결함을 경고한다. 경고가 발생하면 작업자는 PCB를 보고 진성 결함이 있는지에 대한 여부를 결정한다. 작업자가 결함이 없다고 판단하거나 경고가 잘못된 오류라고 판단하면 작업자는 수동으로 솔더페이스트 검사 설비를 무시하고 PCB에 합격으로 라벨을 붙인다. 그런 다음에 PCB는 픽앤플레이스 설비로 진행된다. 수동 작업(manual override) 존재의 위험성은 전적으로 작업자의 판단에 의존한다는 점에 있다. 또한 잘못된 오류가 너무 자주 발생하면 작업자는 모든 경고가 잘못된 오류라고 판단하고 결함이 있더라도 경고를 무시할 경우가 높다. 이는 특히 의료 기기에 들어가는 PCB의 경우 매우 위험한 시나리오가 될 수 있다. 일부 제조업체에서는 전자동 검사 시스템이 잠재적인 결함을 감지하면 라인을 중단시키는 오버라이드 기능을 끄는 방법을 찾고 있다. 이렇게 하면 결함이 있는 PCB가 고객에게 전달되는 것을 방지할 수 있지만, 라인정지로 인해 효율성이 떨어지고 생산비용이 늘어난다. 게다가 고객이 제시간에 제품을 받지 못할 위험도 있다. 따라서 솔더페이스트 프린팅 프로세스에 중요한 입력(input)을 식별하고 제조업체가 프로세스의 출력(output)을 최적화할 수 있도록 제어하는 것이 매우 중요하다.

본고에서는 솔더페이스트 프린팅 프로세스를 최적화하기 위해 Lean Six Sigma 기술이 어떻게 활용하는지를 설명한다. 중요한 입력(input)을 식별하고, 이를 제어하기 위해 CFT(cross-functional team)이 DMAIC(Define, Measure, Analyze, Improve and Control) 기법을 어떻게 사용하는지가 핵심이다. Lean Six Sigma 방법의 장점은 가능한 모든 입력을 고려하고 중요한 입력을 식별하도록 엄격하게 구조화된 프로세스를 통해 팀을 이끈다는 것이다. CFT는 팀 관리에 필요한 소프트 스킬(soft skill)과 함께 Lean Six Sigma 방법론의 기술적 측면에서 능숙한 MBB(Master Black Belt) 혹은 BB(Black Belt)로 성장시킬 것이다. 본고에서는 IPO(Input-Process-Output) 다이어그램, 원인 및 결과 다이어그램, 부분 요인 실험 및 전체 요인 실험과 같은 툴을 사용하였다. 그런 다음 설계된 실험에서 얻은 모델을 확인하기 위해 파일럿 실행이 어떻게 이루어졌는지 보여주었다.

의료 기기에 들어가는 PCB를 어셈블리하는 전자기기 제조회사는 FDA가 제시한 지침을 따라야 한다. FDA는 설치적격성평가(IQ, installation qualification), 운영적격성평가(OQ, operational qualification) 및 성능적격성평가(PQ, performance qualification)와 같은 프로세스 검증을 요구하고 있다. 목적은 제조업체가 신뢰할 수 있는 제품을 지속적으로 생산할 수 있도록 전체 프로세스를 제어할 수 있는 능력을 구축하도록 하는 것이다. 설치적격성평가는 제조 장비의 모든 주요 사양이 제조업체의 승인된 규격에 따라 제공 및 설치되었다는 객관적인 증거가 된다. 운영적격성평가는 객관적인 증거 프로세스 제어 한계의 수단으로 규정되고, 사전에 결정된 요구사항을 충족하는 생산을 이뤄내는 운영 수준을 확인한다. 성능자격평가는 예상 조건 하에서 프로세스가 모든 미리 결정된 요구 사항을 충족하는 제품을 일관되게 생산한다는 객관적인 증거로 설정하는 것으로 규정되어 있다.

본고에서는 운영적격성평가 프로세스에서 Lean Six Sigma 툴을 어떻게 활용했는지 구체적으로 설명한다. 운영적격성평가 프로세스 진행 중에 입력 데이터는 최악의 조건 하에서도 규정된 모든 요구 사항을 충족하는 제품이 되도록 보장해야만 한다. 최악의 경우를 테스트하는 이유는 단기적으로 프로세스에 대한 입력 데이터를 제어할 수 있지만, 장기적으로 환경 조건이 변경될 것이며 이러한 변경을 대비해 프로세스를 견고하게 만들어야 하기 때문이다. 중요한 입력 데이터가 규정되면 변경할 수 있는 범위도 규정해야만 한다. 범위가 규정되면, 이러한 설정 값을 벗어나지 않으리라고 예상된다. 이것이 Lean Six Sigma 툴을 사용하여 중요한 입력과 달라질 수 있는 변수 범위를 결정해야 하는 이유이다.

시작하기 전에 특정 제품을 선정해야 한다. 다품종 소량의 매우 다양한 고객향 설계 환경일 때, 한 번에 하나씩 집중해야 한다. 솔더페이스트 프린팅 프로세스에 있어서 중요한 입력은 동일할 수 있지만, 대상 설정 및 범위는 패드 설계에 따라 다를 수 있다. 이 프로젝트에 참여한 팀은 어셈블리를 선택한 다음 솔더페이스트 프린팅 프로세스에 대한 측정 가능한 출력을 확인했다. 표면 실장 공정에 대한 제조 엔지니어링 전문가는 측정 가능한 출력을 결정하는 중요한 팀원이었다. 그림 1은 측정 가능한 출력과 사양을 보여주고 있다.

측정 가능한 출력을 결정한 후 다음 단계는 처음에 측정할 패드 위치를 선택하는 것이었다. 8개의 패드 위치를 선택했다. 패드 위치는 크기가 다양하여 솔더페이스트가 어떻게 효과적으로 최적화될 수 있는지 확인할 수 있었다. 결국, 팀은 전체 보드에서 성능을 확인할 수 있을 것이다.

측정 단계에서 첫 번째는 IPO(Input-Process-Output) 다이어그램을 사용하여 프로세스를 이해하는 것이었다. 그림 2는 솔더페이스트 프린팅 프로세스에 대한 IPO 다이어그램을 보여주고 있다.

IPO 다이어그램은 팀이 솔더페이스트 프린팅 프로세스가 어떻게 작동하는지 시각화하고 솔더의 양과 오프셋(솔더의 위치)에 영향을 미칠 수 있는 일부 입력을 결정하는 데 도움이 되었다.

팀이 출력에 대한 기준 측정값을 얻기 전에 3D SPI에서 Gage R&R이 완료되었는지를 확인해야 했다. Six Sigma 툴은 변수를 줄이는 데 사용되었다. 전체 변수는 측정 시스템 변수와 부품-부품 변수로 구성되었다. 우리의 목표는 부품 간 변수를 확인하고, 이를 줄이는 것이므로 측정 시스템의 변수가 매우 적기를 원했다. 매년 모든 공정 측정 시스템에서 Gage R&R이 완료되었기 때문에 팀에서는 3D SPI의 최신 Gage R&R을 검토하여 허용 한계 내에 있는지 확인했다. 그림 3은 Gage R&R 분석의 세부 사항을 보여주고 있다.

분석을 통해, 총 Gage R&R 하에서 %Study Variation을 살펴보았다. 분석에 따르면, 크기가 다른 4개의 패드에서의 측정치가 허용 가능한 결과인 10% 미만의 Gage R&R을 나타냈다. 다음 단계는 팀이 찾고 있는 레퍼런스 지정자에 관한 3D SPI에서 6개월 분량의 기준 데이터를 가져오는 것이다. 표 1에서는 기준 데이터 결과를 보여주고 있다.

분석 결과, 8개 패드의 평균 볼륨 범위는 약 11% 차이가 났다. 모든 패드에 대한 베이스라인 일자도 불러왔다. 그림 4에서는 기준 공정 능력 분석의 결과를 나타내고 있다.

베이스라인 분석에 따르면, 단기공정능력(Cpk)은 7.05이고, 장기공정능력(Ppk)은 6.25이었다. 평균은 목표의 오른쪽으로 약간 이동한 104.742%에서 나타났다.

분석 단계로 이동하면서 팀은 솔더페이스트 양과 오프셋에 영향을 미칠 수 있는 모든 잠재적 입력 데이터를 고민해야 했다. 잠재적인 모든 입력 데이터를 고민하는 데 도움이 되도록 ‘피쉬본 다이어그램(Fishbone Diagram)’이라고도 알려진 원인 및 결과 다이어그램을 사용하기로 결정했다. 이 도구는 실험을 시작하기 전에 모든 파라미터를 고려할 수 있어서 매우 유용하다. 팀에서는 측정 출력에 영향을 미칠 수 있는 주요 장비의 파라미터를 식별할 수 있었다. 그림 5에서는 팀에서 개발한 원인 및 결과 다이어그램을 나타내고 있다.

원인 및 결과 다이어그램을 생성한 후 팀은 계획된 실험에서 살펴볼 입력 요소들을 개선 단계에서 결정해야 했다. SOP는 일정하게 유지되는 요소이고, N은 제어할 수 없거나 혹은 제어하기 매우 어렵거나 비용이 많이 드는 잡음 요소이며, DF는 실험 중에 변경되는 설계 요소이다. Materials Branch에서 시작했다. 베어 보드는 출력에 영향을 주지 않기 때문에 SOP로 유지될 예정이었다. 보드 설계 및 공급 업체는 고객이 관리하였고, 지정하였다. 스텐실도 SOP로 유지되었다. 이것은 ECO(Engineering Change Order) 없이 변경될 수 없다. 솔더페이스트는 SOP로 지정하였다. 설계에 맞춰 한번 설정되면 재변경을 위한 테스트와 고객 승인 작업이 추가로 필요하기 때문이다. Measurements branch 하에서, 솔더페이스트 검사기는 SOP이다. SMD 라인의 자본 설비의 일부분이며, 상당한 비용 없이는 변경할 수 없다.

Environment Branch 하에서, 온도와 습도는 모두 현재 제어되지 않는 잡음 요인(noise factor)이다. Machines Branch 하에서, 보드 지지판과 프로그램은 SOP 요소로 유지되었다. 보드 지지판은 일정하게 설정되었다. 전체 프로그램은 SOP로 지정되었다. 더불어 페이스트 도포 헤드의 타입도 SOP로 유지되었다. 팀은 계획된 실험을 위해 6가지 기계 인자를 살펴보기로 결정했다. 이들 인자는 전면(front) 솔더페이스트 도포 속도, 후면(rear) 솔더페이스트 도포 속도, 페이스트 압력, 시스템 압력, 분리 속도 및 세척률이었다.

개선 단계는 팀이 DOE(Design of Experiment) 중에서 진행했다. DOE는 일반적으로 전체 인자별 실험이 뒤따르는 선별 실험(screening experiment)으로 시작한다. 선별 실험은 중요한 입력 변수가 많을 때 선별하는 데 사용된다. ‘부분 인자’로 알려진 선별 실험의 장점은 적을 실행으로 가동할 수 있다는 것이다. 실행 횟수가 적기 때문에 설계의 해상도(the resolution of the design)가 낮다. 이는 상호 작용 효과가 제한적임을 의미한다. 팀이 각각 2레벨에서 6개의 인자를 조사했기 때문에 전체 인자는 단 1회 실시로 64번의 실행을 의미했을 것이다. 전체 실험에 대입해 보면, 128번의 실행에 해당한다. 보다 비용 효율적인 솔루션은 선별 실험에 이어 전체 요인 실험을 수행하는 것이었다. 표 2에서는 선별 실험에서 6가지 요인에 관한 인자 레벨 설정을 보여주고 있다.

그런 다음에 팀은 통계 소프트웨어에서 선별 디자인을 만들었다. 그림 6에서는 처음 6번 실행하는 동안 입력 인자가 어떻게 변했는지를 보여주고 있다. 실험은 완전히 무작위 방식으로 진행하였다.

선별 디자인은 2개의 반복 실험이 있는 ¼ 부분 인자였다. 이것은 32번의 실행과 동일했다. 작업자로부터 승인을 얻기 위해 팀은 실험 실행 계획을 작성하여 제시했다. 총 20개의 패널을 재고로 두었고, 엔지니어링 샘플 이후 폐기했다. 솔더페이스트 도포 공정과 솔더페이스트 검사기를 지난 후, 솔더페이스트는 패널에서 씻어내어 재사용할 수 있었다. 폐기 비용 최소화를 위해 노력했다. 패널 당 비용은 $1.67로 20개 패널의 경우 $33.40에 해당한다. 실험 계획은 각 6가지 인자의 입력 설정에 따라 각 실행에 대한 솔더페이스트 도포기를 설정하는 것이었다. 3개의 패널에는 프린팅이 안정되도록 솔더페이스트 도포기를 통해서만 실행하였다. 그런 다음에 5개의 패널을 솔더페이스트 도포 기계와 솔더페이스트 검사기를 통과시켰다. 각 실행 시간은 5분으로 추정된다. 각 실행을 설정하고 패널을 청소하는 것은, 실행 설정과 동시에 작업자에 의한 청소는 10분으로 추정된다. 실행 당 15분에 해당한다. 32회 실행의 경우, 실행 당 총 시간은 8.5시간이었다. 시간당 $94의 비용으로 추정했을 때, $799의 작업자 3명의 인건비와 동일하였다. 이 정보를 바탕으로 팀은 총 실험 비용을 $832.40로 추정하였다.

솔더페이스트 검사기가 데이터를 올바르게 캡처했는지 확인하기 위해 패널에 라벨 바코드를 배치하지 않고 수동으로 실행 및 패널 정보를 입력하기로 결정했다. 실행 1의 패널 1은 1-1, 실행 1의 패널 2는 1-2로, 실행 3의 패널 1은 3-1로 표시하였다.

실험을 진행하고 모든 패드에 대한 부피 값, x-오프셋 값 및 y-오프셋 값을 측정했다. 분석을 위해 이 세 가지 측정 값은 팀이 조사하고 있는 8개의 패드에 대한 솔더페이스트 검사기에서 보내졌다. 패드 중 하나의 체적에 대한 주요 효과 플롯은 그림 7에 나와 있다.

주요 효과 플롯을 보면, 더 가파른 경사 선을 가진 주 효과는 입력이 낮음에서 높음으로 변경 될 때 더 강한 영향을 갖는 것이다. 이 패드의 경우, 전면 도포 속도, 후면 도포 속도 및 페이스트 압력이 시스템 압력, 분리 속도 및 세척률보다 더 많은 영향을 미치는 것으로 보였다. 주요 효과 플롯에서는 그래픽 분석만 제공하므로 어떤 입력이 중요하게 나타나는지 확인할 수 있었다. 통계 분석을 수행하였으며, 그림 8에서는 이 예에서 통계적으로 중요한 것으로 밝혀졌음을 보여주고 있다. 빨간색 선을 교차하는 모든 막대는 95%의 신뢰 수준에서 통계적으로 중요했다.

모든 8개 패드의 %부피, x-offset 및 y-offset에 관한 동일한 분석을 수행했다. 이것은 팀이 분석할 수 있는 총 24개의 출력을 지녔음을 의미했다. 입력이 통계적 영향에 다양하게 미치기 때문에, 팀에서는 통계적으로 중요한 출력의 수를 확인하기 위해 표를 작성했다. 표 3에서는 많은 출력에 그들이 중요하게 작용하는지와 총 출력에 영향을 받는 %를 보여주고 있다.

완전요인실험에 적용할 입력 변수를 결정하기 위해 팀에서는 잠재적 출력의 70% 이상 영향을 미치는 중요한 변수를 살펴보기로 결정했다. 표 3을 토대로, 팀에서는 완전요인실험에서 Paste Pressure, Front Application Speed 및 Rear Application Speed를 살펴보기로 결정했다. 완전요인실험의 경우, 팀은 각 요인의 수준 설정을 동일하게 유지하기로 했다. 표 4에서는 이러한 설정을 보여주고 있다.

스크리닝 설계 중에 살펴본 나머지 3개의 요인은 완전요인설계를 위한 SOP 요인이 되었다. 해당 설정은 표 5에 나와 있다.

2개의 반복 실험이 포함된 전체요인실험을 실행하였다. 그림 9에서는 실험이 어떻게 설정되었는지 보여주고 있다.

스크리닝 실험과 마찬가지로 모든 실행은 완전히 무작위적으로 진행되었다. 이번에는 어떤 주 효과와 상호 작용이 통계적으로 유의한지 확인하기 위해 모든 패드의 평균 볼륨을 분석했다. 통계 분석을 수행하였으며, 그림 10은 이 예가 통계적으로 유의미하다는 점을 보여주었다. 빨간색 선을 교차하는 모든 막대는 95%의 신뢰 수준에서 통계적으로 유의했다.

최적화 모델 구축을 위해, 팀은 모든 패드의 평균 체적에 집중했다. 그림 10에서와 같이, 그들은 통계적으로 중대한 주 효과, 2방향 상호 작용 및 3방향 상호 작용을 위해 모델에 사용되었다. 원하는 체적을 위해, 팀은 100%의 체적을 목표로 입력하였다. 중대한 입력 요인에 대한 원하는 설정을 보여주는 최적화 플롯이 그림 11에 나와 있다.

모든 패드에서 100.018%의 평균 솔더페이스트 체적을 얻기 위해, 전면 솔더페이스트 적용 속도 및 후면 솔더페이스트 적용 속도는 각각 75mm/초로 설정했고, 페이스트 압력은 1.2kg의 힘으로 설정했다. 팀은 또한 평균 x-오프셋과 평균 y-오프셋을 살펴보는 모델을 실행했다. 이러한 입력 값 설정을 사용하여 전체 평균 x-오프셋은 2.618%로, 전체 평균 y-오프셋은 6.981%로 예측되었다. 팀은 또한 입력 범위를 설정하기 위해 최적화 모델을 활용하였다. 일일 환경 변화로 인해 100% 체적을 유지하기 위해서 라인 기술 리더가 달라질 수 있다. 표 6은 입력 범위를 보여준다.

최적화 플롯은 훌륭한 모델이지만 확인 실행을 수행할 필요가 있다. 팀은 통계 분석 소프트웨어를 이용하여 확인 실행에 필요한 적절한 샘플 크기를 결정했다. 샘플 크기를 20으로 만들기 위해 0.85의 검정력(power value) 값, 5.05264의 기준 표준 편차 및 체적에서 5%의 임계 차이를 적용했다. 그림 12에서 표본 크기 그래프를 보여주고 있다. 표 7에서는 확인 실행 동안 요인에 관한 입력 설정을 나타내고 있다.

확인 실행이 완료되었으며 그림 13에서는 공정 능력 분석을 보여주고 있다.

확인 실행 결과 모든 패드의 평균 체적이 100.608%로 측정되었으며 이는 최적화 플롯이 예측한 수준이었다. 기준선과 비교했을 때 평균 거래량은 목표 방향으로 4.134% 이동했다. 그림 13의 히스토그램을 보면 평균 볼륨이 목표에 적합했다.

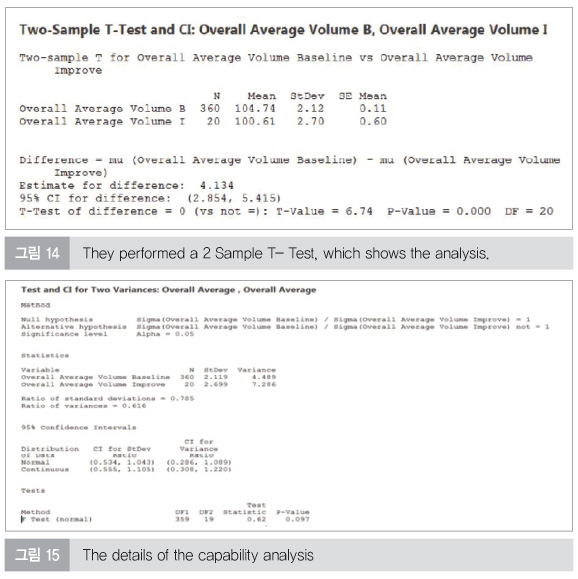

그런 다음 팀은 평균에서의 이동이 통계적으로 유의한지 여부를 조사했다. 2개의 샘플 T-테스트를 수행하였데, 그들은 평균 체적의 이동이 0.000의 p 값으로 통계적으로 중요하다는 것을 보여주었다. 그림 14에서는 이를 분석한 데이터를 보여주고 있다.

표준 편차인 변동이 2.12%에서 2.74%로 늘어났다. 팀은 이것이 통계적으로 중요한지의 여부를 확인하기 위해 두 가지 분산 테스트를 활용했다. p 값은 0.097로 통계적 차이가 없음을 의미했다. 그림 13은 이 분석의 세부 사항을 보여주고 있다. 솔더페이스트 도포 공정이 최적의 상태를 유지하기 위해 작업자 및 라인 기술 리더를 위한 공정 지침이 업데이트되어 전면 솔더페이스트 도포 속도, 후면 솔더페이스트 도포 속도 및 페이스트 압력에 대한 목표 설정 및 범위를 반영하였다. 또한 목표 설정은 솔더페이스트 도포 기의 레시피에서 설정하였다.

Lean Six Sigma 방법론을 사용하면 PCBA 어셈블리에서 솔더페이스트 프린팅 성능을 최적화하기 위해 엄격하고 표준화된 접근 방식을 사용할 수 있다. 이 방법론을 사용하면 솔더페이스트 프린팅 파라미터에 영향을 미칠 수 있는 모든 잠재적인 입력 변수를 브레인 스토밍 할 수 있다. 정의, 측정, 분석, 개선 및 제어의 여러 단계를 진행할 때 중요하지 않은 입력은 필터링되므로 중요한 입력은 거의 남지 않았다. 중요한 입력이 다를 경우 솔더페이스트 프린팅 성능에 영향을 끼친다. DOE의 결과는 원하는 성능을 얻기 위해 최적화된 설정을 파악하는 데 도움이 될 것이다. 최적화된 설정을 공정 지침으로 문서화하면 교대 작업 간의 표준화를 보장하고 솔더페이스트 프린팅 변동성을 줄일 수 있다.