신뢰성과 먼지의 영향 확인

실내 먼지가 수분 관련 불량 유발성 높아

먼지는 항상 공기 중에 존재한다. 온도와 상대습도 외에 전자 제품의 작동 조건을 설명하는 새로운 요인으로 여겨지고 있다. 새로운 소형화 기술에 힘입어 PCB의 트레이스 간격과 부품의 리드-리드 간격이 수년에 걸쳐 크게 줄어들고 있다. PCBA는 먼지 입자의 크기에 더욱 민감해졌다. 동시에 전자 제품은 더 이상 좋은 환경에서만 사용되지 않는다. 많은 통신 장비들이 열악한 환경의 실외에 자리잡고 있다. 본고에서는 실내와 실외에서 수집된 실제 먼지를 사용하여 온습도 실험 그룹을 설계했다. 그래서 먼저 테스트 쿠폰의 디자인, 테스트 방법 및 테스트 조건을 묘사했다. 또한 먼지 샘플의 조성 분석과 pH/전도도 측정 결과를 보여준다. 그런 다음에, 서로 다른 상대습도에서의 테스트 결과를 보여준다. 먼지가 PCBA에 미치는 영향에 관한 결과를 마지막에 요약했다.

대기 먼지는 공기 중에 떠 있는 고체로 구성되어 있다. 먼지는 복잡한 특성으로 잘 알려져 있다. 일반적으로 무기 광물 재료, 수용성 염, 유기 재료 및 소량의 물이 포함되어 있다. 최첨단 기술이 소형화를 향해 거듭해나가고 있으며, 이와 함께 정보통신 기기가 먼지에 더 많이 노출되어 통제되지 않는 작동이 늘어남에 따라 PCBA의 신뢰성에 영향을 미치는 먼지의 영향력이 계속해서 높아지고 있다.

이 분야에서 많은 연구가 이루어지지 않았기 때문에 먼지의 영향에 대한 기본적이고 체계적인 연구가 필요하다. 먼지에 대한 몇 가지 기본적인 질문에서부터 시작했다. 항상 대기 중에 존재하는 먼지가 어떠한 조건 하에서 전자 제품의 신뢰성 문제를 유발하는가? 먼지의 주요 특징은 무엇인가? 어떠한 유형의 먼지가 다른 유형보다 더 나쁜가(예 : 친수성이 더 높은 먼지)? 먼지 분류가 있어야만 하는가? 먼지, 전압, 상대습도(RH), 온도 및 기타 요인의 다양한 조합이 전자 재료 및 회로에 어떤 영향을 미치는가? 본고는 이러한 질문에 답하기 위해 몇 가지 결과를 제시하고 있다. 우리는 실내와 실외에서 수집된 실제 먼지를 사용하여 일련의 실험을 설계했다. AC 임피던스 분광법(IS)을 연구의 측정 기술로 사용하였다.

우리는 전극 사이의 간격을 조정할 수 있는 테스트 쿠폰을 설계하고 서로 다른 상대습도에서 전기적 특성을 측정했다. 샘플 먼지에서 생성된 수용액은 pH와 전도도를 사용하여 분석했다. 그리고 샘플 먼지의 구성을 추가로 분석했다. 먼지가 PCBA의 신뢰성에 상당한 영향을 미친다는 사실을 발견했다. 실험 결과와 분석 결과를 비교하면 실내 먼지는 수용성 염분과 입자 크기로 인해 실외 먼지에 비해 상대습도 변화에 더 민감했다. 동일한 먼지 침전 밀도에서 실내 먼지는 표면 절연 저항 손실, 전기 화학적 이동 및 부식과 같은 습기 관련 불량을 유발하기 더 쉬웠다.

먼지는 항상 공기 중에 존재한다. 온도와 상대습도 외에 전자 제품의 작동 조건을 설명하는 새로운 요인으로 여겨지고 있다. 먼지가 전자 제품의 신뢰성에 미치는 영향은 다음과 같은 여러 요인으로 인해 높아지고 있다. 새로운 소형화 기술에 힘입어 PCB의 트레이스 간격과 부품의 리드-리드 간격이 수년에 걸쳐 크게 줄어들고 있다. PCBA는 먼지 입자의 크기에 더욱 민감해졌다. 동시에 전자 제품은 더 이상 좋은 환경에서만 놓이지 않는다.[1] 예를 들어, 많은 통신 장비들이 실외로 옮겨졌다. 그리고 장비를 냉각하기 위해 주변의 실외 공기를 사용하는 프리-공기 냉각 방법은 비용 및 온실가스 배출 감소 목적으로 데이터 센터에서 채택되고 있다.[2] 이러한 요인들이 먼지 관련 연구의 관심도를 높이는 데 이바지하고 있다.

먼지 관련 기존 연구들은 PCB와 커넥터/접점에 미치는 영향에 초점을 맞춰져 있다.[3][4] 먼지는 다른 조건 하에서 누전, 단락 및 PCB 오프닝을 유발할 수 있다. 전도성 전해질막이 형성될 수 있는데, 이는 전도체 간의 표면 절연 저항을 저하시킬 수 있다. 먼지 입자는 접촉면의 마찰을 증가시켜 제3의 몸체 마모와 기계적 부식을 촉진하여 접촉 저항을 변화시킬 수 있다. 먼지 입자는 유전체(dielectric material)로 작용하여 오염된 시그널 커넥터 및 라인에서 신호 간섭을 유발한다. 방열판, 전원 커넥터 또는 활성 디바이스에 먼지가 쌓이면 과열을 일으킬 수도 있다.

Bell Labs[4][5], Telcordia Technologies[6][7], Technical University of Denmark[8][9], Royal Institute of Technology[10][14] 및 IBM[14]과 같은 연구 기관에서는 먼지 관련 보고서를 발표했다. 일부에서는 소금을 사용하여 먼지의 영향을 시뮬레이션하는 테스트 방법을 개발했다. 안타깝게도 이러한 테스트는 실제 먼지 효과를 시뮬레이션하기에는 너무 단순하다. 일부 다른 테스트에서는 보드에 무작위로 먼지를 뿌리거나 몇 달 동안 주방에서 테스트 쿠폰을 노출하는 방식을 사용하기도 했다.[8] 그러나 이러한 테스트는 관리 및 재현성이 낮아서 결론을 도출하기가 힘들다.

먼지 관련 이전 연구를 검토한 결과, 불량 메커니즘이 잘 이해되지 않고 기존 시험 방법이 제대로 개발되지 않았다고 생각한다. 가장 중요한 점은 먼지에 대한 몇 가지 기본적인 질문의 답변이 없다는 것이다. 우리는 먼지에 대한 몇 가지 기본적인 질문에서부터 연구 작업을 시작하였다. 대기 중에 항상 존재하는 먼지가 어떠한 조건에서 전자 제품의 신뢰성 문제를 유발하는가? 먼지의 주요 특징은 무엇인가? 어떠한 유형의 먼지가 다른 유형보다 더 나쁜가(예 : 친수성이 더 높은 먼지)? 먼지 분류가 있어야만 하는가? 먼지, 전압, 상대습도(RH), 온도 및 기타 요인의 다양한 조합이 전자 재료 및 회로에 어떤 영향을 미치는가? 본고는 이러한 질문에 답하기 위한 몇 가지 결과를 제시한다. 우리는 실내와 실외에서 수집된 실제 먼지를 사용하여 온습도 실험 그룹을 설계했다. 그래서 먼저 테스트 쿠폰의 디자인, 테스트 방법 및 테스트 조건을 묘사했다. 또한 먼지 샘플의 조성 분석과 pH/전도도 측정 결과를 보여준다. 그런 다음에, 서로 다른 상대습도에서의 테스트 결과를 보여준다. 먼지가 있는 테스트 쿠폰의 전기적 특성에 대한 임피던스 분광법 측정(impedance spectroscopy measurement)을 제시한다. 먼지가 PCBA에 미치는 영향에 관한 결과를 마지막에 요약했다.

먼지 샘플은 실내 및 실외 영역에서 수집하였다. 도시 지역의 실외 다층 차고에서 실외 먼지를 수집했다. 샘플은 2층과 3층에서 채집하였다. 에어컨이 설치된 컴퓨터 소프트웨어 회사의 사무실 건물에서 실내 먼지를 얻었다. 2.5m 높이에 있는 매끄러운 플라스틱 판의 표면에서 먼지를 털어 냈다.

테스트 쿠폰은 길이와 간격을 다르게 디자인했다. 테스트 쿠폰은 수작업 보정이 가능하도록 조정 가능한 간격으로 설계하였다. 전극 스트립 쌍을 FR-4 보드에 배치했다. 그들은 서로를 향해 혹은 분리되어서 이동할 수 있게 했다. 간격 설정 후 전극은 플라스틱 픽스쳐와 장착한 하드웨어로 고정하였다. 이번 연구 그룹에서는 길이가 200mm인 두 개의 병렬 구리 전극을 선택하였다. 그림 1과 같이 각 보드에는 6쌍의 병렬 전극이 있게 하였다. 간격은 0.25mm로 설정하였다. 두께 게이지를 사용하여 간격을 설정하고 두 전극의 평행성을 제어했다. 설정된 간격을 확인하기 위해 광학 현미경을 사용했다. 전자 제품에서 널리 사용되는 FR-4 재질의 보드를 이용하였고, 제품의 두께는 0.062″(1.57mm)이었다. 구리 전극은 0.007″(0.18 mm) 두께의 구리 호일로 만들어졌다. 높은 임피던스 라인의 노이즈를 줄이기 위해 테스트 쿠폰에 가드 트레이스를 추가하였다.

먼지 입자를 옮기기 위해 휘발성 알코올을 사용했다. 소량의 먼지 입자를 99.9% 이소프로필 알코올(IPA) 용액에 현탁(懸濁)한 다음, 일회용 스포이드를 사용하여 테스트 쿠폰에 뿌렸다. IPA는 빠르게 휘발되었고 쿠폰 표면에 먼지 입자만을 남겼다. 먼지 분포의 균일성과 반복성을 확인하기 위해 광학 현미경 검사와 다양한 배율의 SEM 현미경을 사용하여 먼지 분포의 균일함을 유지하려고 노력했다. 전극 사이 먼지 입자의 광학 이미지는 그림 2에 나와 있다. 또한 임피던스 측정을 사용하여 결과를 확인했는데, 동일한 침전 밀도를 가진 샘플의 경우에 매우 유사한 스펙트럼을 나타냈다. 샘플 크기는 각 테스트 조건에서 3가지로 하였다.

AC 임피던스 분광법(IS)을 사용하여 먼지가 PCB에 미치는 영향을 특성화했다. AC 임피던스 기술은 작은 AC 전압을 사용하여 넓은 주파수 범위를 스캔하여 시스템의 전기적 응답을 조사한다. 시스템의 관련 계면과 벌크 속성을 측정했다. 일반적으로 사용되는 DC 전압 표면절연저항(SIR) 측정 대신 IS를 측정 기술을 사용한 이유는 다음과 같다. 첫째, IS는 전극 간 전해질의 이온 용액 임피던스와 계면 전기 화학 반응의 임피던스를 구분할 수 있다. 따라서 전체 시스템에서 지배적인 임피던스가 무엇인지 이해할 수 있다. 둘째, DC 측정 값은 스펙트럼의 끝점(주파수 = 0)일 뿐이므로 DC 전압으로 측정한 SIR 정보를 잃지 않는다. 테스트 시스템의 등가 회로 구성과 SIR 데이터에 대한 외삽법(外揷法)을 통해 SIR 추정치를 제공할 수 있다. 셋째, IS는 적은 양의 전압을 적용하여 운영 환경에 미치는 영향을 최소화한다. DC 바이어스는 수상 돌기 성장을 촉진하는 중요한 가속 인자로 알려진 반면, AC는 수상 돌기를 형성하는 각 주기에 충분한 시간이 없어서 수상 돌기 형성을 촉진하지 않는다.[11] AC 전압 측정 중에 양극과 음극이 지속적으로 변경되었다.

실내 또는 실외 먼지가 쌓인 테스트 쿠폰에 대해서 IS 측정을 수행했다. 임피던스 스펙트럼은 40℃에서 상대습도를 다르게 설정하여(40%, 60%, 80% 및 90%) 측정하였다. RH 테스트를 램프 업하는 동안, 임피던스를 측정하기 전에 30분 동안 각 온도 및 습도를 조합하여 테스트 쿠폰을 노출시켰다. 테스트 프로파일은 그림 3에 표시했다. 안정기 사이의 램프 속도(soaking period)는 분당 2℃ 미만이다. AC 임피던스 분광법은 20Hz~2MHz의 주파수 범위를 스캔하여 측정했다. 25mV 수준의 AC 바이어스가 측정을 위해 약 2분 동안 적용되었다. 측정 간에 어떠한 바이어스도 적용하지 않았다. 데이터는 Bode 및 Nyquist 플롯으로 표시하였다. Bode 플롯은 절대 임피던스 (|Z|)와 측정 주파수 (f) 사이의 관계를 보여주며, Nyquist 플롯은 임피던스의 실제 성분 (Z`)과 임피던스의 허수 성분 (Z`) 간의 관계를 나타내고 있다.

먼지 샘플에 생성된 수용액의 pH와 전도도를 측정하여 먼지 샘플을 특성화했다. 탈 이온수(DI water) 10mL에 먼지 입자 250mg을 녹여 pH/전도도 측정기로 수용액을 측정했다. 대기 온도에서 측정한 결과는 표 1에 요약하였다. Group 1은 pH 5.75인 DI 물만 사용하는 대조군으로 사용했다. DI water는 이론적으로 수소(H+) 이온과 수산화물(OH-) 이온이 균형을 맞춰 pH 7을 가져야 한다. 그러나 야외에 있을 때 이산화탄소(CO2)가 물에 용해되어 탄산을 형성한다. 소량의 CO2 흡수는 pH를 7에서 5와 6 사이로 떨어뜨릴 것이다. DI water의 pH 측정 동안, 공기와 접촉하면서 pH가 감소하는 것을 관찰했다. pH는 5.75에서 안정화되었다. 따라서 pH 전극은 DI water에 정확한 pH를 제공하지 않았다. 대조 그룹의 전도도는 0이다. 즉, 테스트 된 DI water가 적절하게 세척되어 전도도가 매우 낮았다.

전도도 (κ)는 다음 방정식으로 정의할 수 있다:

컨덕턴스 (G)는 저항 (R)의 역수로 정의된다. 주어진 수용액의 전도도는 전극 사이의 거리 (l)이 늘어나면 감소하고, 전극의 유효 면적 (A)이 감소하면 줄어든다.

실내 먼지와 실외 먼지에서 생성된 수용액의 전도도는 각각 2526μS/cm와 1640μS/cm였다. 수용액의 전도도 측정 중에 전극 사이의 거리와 유효 면적은 동일한 미터를 사용했기 때문에 상수였다. 결과적으로 수용액의 전도도는 저항 값의 역수이다. 저항 값은 임피던스 측정의 실제 구성 요소에 해당한다. 실내 먼지 용액의 전도성이 높을수록 상대적으로 높은 RH 수준에서 임피던스의 실제 구성 요소가 낮아질 수 있다. 다음 섹션에 표시된 Nyquist 플롯으로 확인할 수 있다.

실내 먼지에서 생성된 수용액의 pH는 실외 먼지의 그것보다 낮았다. 둘 다 약산성을 보였다. 실내 및 실외 먼지 샘플에서 생성된 수용액의 서로 다른 pH는 샘플 먼지에서 지배적인 물질의 이온화 및 가수 분해로 설명할 수 있다. 하부의 반응 (1), (2), (4)에서 NH4HSO4, (NH4)2SO4 및 NaCl의 이온화를 나열하고 있다. 이는 실내 또는 실외 먼지에서 지배적인 수용성 염분이다.[13] 암모늄이온(NH4+)은 추가로 가수 분해되어 산성 특성을 가진 H3O+를 형성할 수 있다. 반응 (1) ~ (3)이 먼지에서 생성된 수용액에서 발생하면 pH가 감소한다.

SEM/EDS를 사용하여 실내 및 실외 먼지 샘플의 구성을 분석하였다. 테스트 쿠폰에 먼지를 침전하는 과정과 유사하게, 그림 4와 같은 구성성분 분석 전에 3″×3″ FR4 보드에 먼지 샘플을 침전하였다. 두 먼지 샘플에서 발견된 주요 원소는 C, O, Na, Mg, Al, Si, S, Cl, K, Ca 등이었다. 분석 결과에서는, 분석된 샘플 먼지에서는 자연적으로 풍부한 무기 미네랄과 수용성 염분으로 구성되었음을 나타냈다. 유사한 분석 결과를 찾을 수 있었다.[11]

먼지 샘플에서 확인되는 주요 광물은 석영(SiO2), 장석(KAlSi3O8-NaAlSi3O8-CaAl2Si2O8), 방해석(CaCO3), 석고(CaSO4·2H2O) 및 운모(SiO2·Al2O3·K2O·Na2O·H2O)였다. 대부분 지구의 지각에 있는 풍부한 미네랄이었다. 이들은 흙먼지의 바람에 의해 생성되었다.[14] 수용성 염분의 구성 성분으로 염화물(Cl-)과 황산염(SO42-)의 형태로 존재할 수 있으며 미네랄 입자와 공존할 수 있는 염소 및 황 원소도 검출되었다. 바다의 파도를 깨는 바다 소금이나 도로에 뿌려진 소금으로 형성되었을 가능성이 높다.

원자 순서가 낮은 원소에 대한 EDS의 한정된 감도로 인해 질소 및 수소와 같은 원소가 먼지 샘플에 존재하더라도 감지할 수 없다. 실내 먼지 샘플의 경우, Nyquist 플롯의 실제 구성 요소는 RH가 60%에 도달했을 때 큰 하락을 보였다. 먼지 샘플은 CRH가 60% 이하인 물질로 구성되어 있음을 나타냈다. 황산염(SO42-)과 암모늄(NH4+)은 저 휘발성 가스의 응축에 의해 형성되는 미세 모드 먼지 입자의 주요 이온 성분이다.[17] 분석된 실내 먼지 샘플에는 상온에서 CRH가 각각 79%, 40%인 원소 S와 O가 존재하기 때문에 (NH4)2SO4와 NH4HSO4가 모두 존재하는 것으로 추정된다.

실내 먼지와 실외 먼지의 차이를 분석하기 위해 테스트 보드에 쌓인 먼지 입자의 조성을 분석했다. 첫째, Na, K, Cl, S와 같은 원소는 대부분의 실내 먼지 입자에서 검출되었기 때문에 분포 측면에서 실외 먼지에 비해 실내 먼지 샘플에서 더 많이 보였다. 수용성 염분의 주성분으로 다른 미네랄 입자와 공존했다. 이것은 소금과 미네랄 입자 사이에 형성된 다층 구조이다.[14] 둘째, 이들 원소는 실외 먼지 샘플에 비해 실내 먼지에서 더 높은 중량 비율을 차지했다. 실외 먼지는 바람에 의해 무기 광물 입자가 더해져 Al, Si 및 Ca의 중량 비율이 더 높았다. 셋째, 크기 분포 측면에서 매우 달랐다. 두 샘플을 0.3×0.3mm2 영역에서 먼지 입자의 치수를 측정했다. 실외 먼지 샘플은 실내 먼지에 비해 더 큰 편차와 함께 더 큰 평균 입자 크기를 가졌다. 이는 실내 먼지 샘플용 공조 시스템이 특정 크기보다 큰 입자를 걸러냈기 때문으로 해석된다.

그림 5와 그림 6에서는 실내 및 실외 먼지 샘플의 고배율 이미지를 보여주고 있다. 먼지 입자의 다른 형태(形態)는 다른 구성을 반영했다. 외형이 뾰족한 먼지 입자는 일반적으로 그림 5와 같이 미네랄 먼지 입자이다. 일부 먼지 입자는 실내 먼지 샘플에서 보여주는 바와 같이 많은 입자가 함께 응집되어 있다. 소량의 염화 염분 혼합 석영(chloride salt mixed quartz) 및 기타 미네랄 입자인 것처럼 보인다(그림 6의 Point 1 참조). 원소 S, Cl 및 Na의 표시는 NaCl, KCl 또는 NH4HSO4와 같은 수용성 염분의 존재를 의미한다. 그들은 일반적으로 미네랄 입자에 부착되어 다층 구조를 형성한다. 일반적으로 먼지 샘플에는 수십 개 이상의 물질이 있다. 더 많은 이해를 위해 더욱 진일보된 기술을 사용할 수 있다.

그림 7에서는 먼지가 쌓이지 않은 테스트 쿠폰 대조군의 Bode 플롯을 나타내고 있다. 그림 8과 그림 9에서는 실외 및 실내 먼지가 쌓인 테스트 쿠폰의 Bode 플롯을 각각 보여주고 있다. 데이터에서는 먼지의 존재가 PCBA의 신뢰성에 상당한 영향을 미친다는 것을 나타내고 있다. 서로 다른 상대습도에서 대조 샘플의 임피던스 스펙트럼은 무시할 수 있는 수준의 변화를 보였지만, 실내 및 실외 먼지가 있는 샘플에서는 수십 배의 변화가 관찰되었다. 표면의 먼지 입자는 깨끗한 보드에 비해 총 수분 흡수율을 증가시킬 수 있다. 물은 먼지 침전물이 늘어난 표면에 흡착될 수 있고, 게다가 먼지로 흡수될 수 있기 때문이다. 수막의 형성과 기판의 수분 흡수 증가는 두 개의 분리된 전도체 사이의 전도도를 향상시킬 수 있다. 또한 먼지 샘플의 수용성 염은 수막에 용해되어 이온을 형성하여 전도도를 더욱 높일 수 있다.

동일한 테스트 조건과 먼지 침전 밀도 하에서 실내와 실외 샘플의 비교 테스트를 수행했다. 그림 8과 그림 9는 결과를 보여주고 있다. Bode 플롯에서는 실내 먼지가 실외 먼지에 비해 상대습도 변화에 더 민감하다는 점을 나타냈다. 실외 먼지가 있는 테스트 쿠폰의 경우, 80% RH 테스트 조건의 임피던스 스펙트럼은 낮은 RH 수준에서 얻은 스펙트럼과 저주파에서 상당한 분리를 보이기 시작했다. 실내 먼지가 있는 쿠폰의 경우에 60%의 낮은 RH에서 비슷한 분리가 발생했다. 따라서 유사한 먼지 침전 밀도 조건하에서, 실내 먼지 테스트 쿠폰은 전극 간의 표면 절연 저항 손실, 전기 화학적 이동 및 부식과 같은 전자 제품에 습기 관련 불량을 유발하기 쉽다.

실내와 실외 먼지 샘플의 성분 구성 및 중량 비율이 다르기 때문에 부분적으로 차이가 발생한다고 생각했다. 조성 분석에서 알 수 있듯이 실내 먼지는 더 많은 수용성 염분을 포함하는 반면, 실외 먼지는 무게 백분율(weight percentage) 측면에서 더 많은 미네랄 입자를 포함하였다. 수용성 염분은 자체 조해성 때문에 샘플에서 중요한 구성 성분이다. 결정적인 속성 중 하나는 임계 상대습도(CRH), 즉 물질이 공기에서 수증기를 흡수하기 시작하는 온도 및 습도 수준이다.[15] CRH 이상에서 수용성 염은 대기에 노출되면 비교적 많은 양의 물을 흡수하여 액체 용액을 형성할 수 있다. 예를 들어 NH4HSO4의 CRH는 25℃에서 40%이고 NaCl의 경우 20℃에서 75%이다. Na, K, Cl 및 S 원소의 중량 비율이 높기 때문에 NH4HSO4, NaCl 및 KCl을 포함한 실내 먼지 샘플에 더 많은 수용성 염이 존재한다고 생각한다. 그 결과, 실내 먼지가 있는 테스트 쿠폰은 낮은 RH에서 공기 중 많은 양의 물을 흡수하기 시작했다.

실내 먼지와 실외 먼지의 차이는 먼지 입자의 크기 분포가 달라서 나올 수 있다. 실내 먼지는 건물 내부의 미립자 여과 시스템 사용으로 인해 더 많은 미세 먼지 입자를 포함하고 있다. 앞서 설명한 입자 크기 측정을 이용해 관찰했다. 미세-모드 입자는 표면적이 더 크기 때문에 미세 먼지 입자 덩어리와 같은 다공성 고체에 액체가 침투하는 능력인 모세관 습윤으로 인해 수분 흡착을 위한 응결 부위 역할을 한다. 미세-모드 먼지 입자는 다공성 고체로 동작할 수도 있다. 따라서 미세-모드 입자는 동일한 조성 및 침전 밀도(μg/cm3)를 고려할 때 거친 모드 입자에 비해 더 많은 수분을 흡수하는 것으로 보인다.

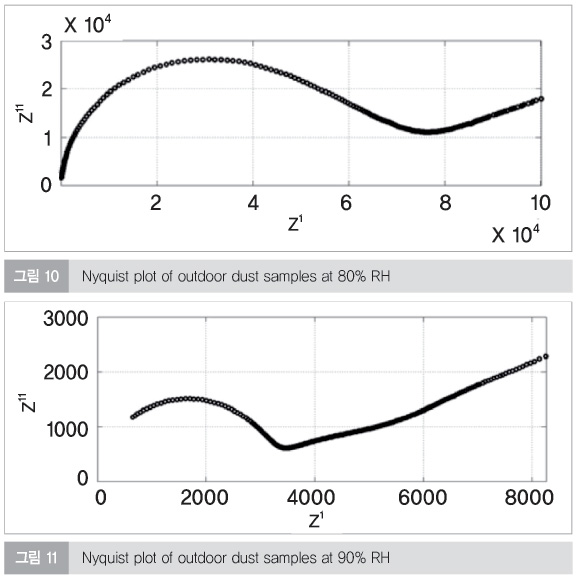

실외 먼지 샘플의 Nyquist 플롯은 그림 10과 그림 11에 나와 있는데, 각각 80% 및 90% RH 조건 하에서 진행된 결과이다. Nyquist 플롯에서 임피던스는 실제 및 가상 구성 요소로 분해된다. 그림 10과 그림 11은 20Hz~2MHz 주파수 스윕에서의 반원과 꼬리 모양을 보여주고 있다. 그림 11에서 곡선은 테스트 장비의 주파수 제한으로 인해 원점에 도달하지 않았다. 겉보기 고유 주파수는 각 반원의 가장 높은 가상 지점의 주파수로 정의된다.[16] Nyquist 플롯의 겉보기 고유 주파수에서 실제 성분(저항)을 비교했다. 상대습도가 80%에서 90%로 증가했을 때 하나의 중대한 하락을 보였다. 첫 번째 반원 모양은 두 전극 사이의 공기로부터 물을 흡수한 후 먼지 입자의 특성을 반영한다고 믿었다. 그리고 꼬리 모양은 전극과 수막 사이의 계면의 전기적 특성에 해당한다. 통제 그룹에서는 측정된 주파수 범위 내의 Nyquist 플롯에서 저항 성분을 확인할 수 없었다.

표 2와 표 3에 임피던스 스펙트럼의 특성을 요약하였다. 데이터에서는 다른 RH에서 먼지로 인한 임피던스 저하를 추가로 확인할 수 있었다. 표 2에 표시된 실내 먼지의 경우, RH가 60%에서 80%로 증가함에 따라 겉보기 고유 주파수가 2배 늘어났다. 실제 성분(Z`)은 2배 감소했으며 이는 두 전극 사이의 전도도가 크게 높아졌음을 의미한다. 이는 RH가 증가함에 따라 두 전극 사이의 기판에서 수막 두께가 커지는 것으로 설명할 수 있다. 동일한 테스트 조건에서 RH가 40%에서 90%로 증가함에 따라 대조군에서 큰 변화가 관찰되지 않았다. 실외 먼지 샘플의 임피던스 스펙트럼의 특성은 표 3에 요약되어 있다. RH가 80%에서 90%로 늘어남에 따라 겉보기 고유 주파수는 한 단계 증가한 반면, 실제 성분은 한 단계 줄어들었다. 낮은 RH 레벨에서 임피던스의 이미지 구성 요소(Z``)는 측정된 주파수 범위 내에서 전체 임피던스를 제어했다. 따라서 겉보기 고유 주파수는 실내 및 실외 먼지에 있어서 각각 40%와 60% RH의 Nyquist 플롯에서 결정할 수 없다.

먼지 오염 불량의 물리학에 대한 기본적인 이해를 얻기 위해 일련의 실험을 설계했다. 실제 먼지를 시뮬레이션하기 위해 화합물의 혼합물 대신 현장에서 수집된 먼지를 사용했다. 테스트 결과에서는 PCBA에 먼지가 미치는 영향을 보다 사실적으로 표현하려고 노력했다. 본고의 주요 결과는 다음과 같다.

▶ 데이터에서는 먼지의 존재가 PCBA의 신뢰성에 상당한 영향을 미친다는 것을 보여주었다. 서로 다른 상대습도에서 대조 샘플의 임피던스 스펙트럼은 무시할 수 있는 수준의 변화가 보였지만, 실내 또는 실외 먼지가 있는 샘플에서는 중대한 변화가 관찰되었다.

▶ 동일한 테스트 조건 및 먼지 침전 밀도에서 실내 및 실외 샘플에 대해 비교 테스트를 수행했다. Bode 플롯은 실내 먼지가 실외 먼지에 비해 상대습도 변화에 더 민감하다는 것을 보여주었다. 그 차이가 먼지 샘플의 주된 수용성 염분과 먼지 입자 크기의 중량 비율과 종류에 기인한다고 믿고 있다.

▶ 동일한 먼지 침전 밀도의 경우, 실내 먼지가 포함된 테스트 쿠폰에서 수분 관련 불량을 유발하기 더 쉽다는 점을 관찰했다. 이러한 불량 메커니즘에는 전극 간의 표면 절연 저항 손실, 전기 화학적 마이그레이션, 부식 등이 포함된다. 실제 사용 조건에서 실내 먼지는 건물 내 공기정화 시스템 사용으로 인해 PCBA의 실외 먼지에 비해 종종 훨씬 낮은 침전 밀도를 갖고 있다. 먼지의 영향을 평가할 때 실제 사용 사례 시나리오를 고려해야 한다.

REFERENCES

[1] M. Tencer, and J. S. Moss, “Humidity management of outdoor electronic equipment: methods, pitfalls, and recommendations”, IEEE Trans. Comp. Packag. Technol., vol 25, pp 66-71, Mar. 2002.

[2] Michael Pecht and Jon Fitch, The Fresh Air Cooling Solution for Energy Savings, to be submitted.

[3] Xue-Yan Lin, Ji-Gao Zhang, “Dust Corrosion”, 50th IEEE Holm Conference on Electrical Contacts, 2004

[4] D. G. DeNure and E. S. Sproles, Jr. , “Dust test results on multicontact circuit board connectors”, IEEE Transactions on Components, Hybrids, and Manufacturing Technology, Volume 14, No. 4, 1991

[5] R. P. Frankenthal, D. J. Siconolfi and J. D. Sinclair, “Accelerated Life Testing of Electronic Devices by Atmospheric Particles: Why and How”, J. Electrochemical Soc., Vol. 140, pp. 3129-3134, 1993.

[6] F. S. Sandroff, W. H. Burnett, “Reliability qualification test for circuit boards exposed to airborne hygroscopic dust”, Electronic Components and Technology Conference Proceedings, pp384 . 389, 1992

[7] GR-63-CORE: NEBSTM Requirements: Physical Protection, Telcordia Technologies Generic Requirements, Issue 3, March 2006.

[8] R. Ambat, M.S. Jellesen, D. Minzari, U. Rathinavelu, M.A. K. Johnsen, P. Westermann, and P. Møller, “Solder flux residues and electrochemical migration failures of electronic devices”, Proc. of Eurocorr 2009, Nice, France, 6-10 September 2009.

[9] Rajan Ambat and Per Møller, A review of Corrosion and environmental effects on electronics, Celcorr Publications, www.celcorr.com/paper-DMS.pdf

[10] M. Forslund, C. Leygraf, “Humidity Sorption Due to Deposited Aerosol Particles Studied In Situ outdoors on Gold Surfaces, J. Electrochem. Soc., Volume 144, Issue 1, pp. 105-113, 1997

[11] Ling Chunxian Zou and Christopher Hunt, Characterization of the Conduction Mechanisms in Adsorbed Electrolyte Layers on Electronic Boards Using AC Impedance, J. Electrochem. Soc., Volume 156, Issue 1, pp. C8-C15, 2009.

[12] Liang, Y. N. ; Zhang, J . G. ; Liu, J. J. ; ㅋIdentification of inorganic compounds of dust and their effects on electrical contact failure, Proceedings of the Forty-Third IEEE Holm Conference on Electrical Contacts, 1997, Philadelphia, PA, pp 315 . 327.

[13] C. Leygraf, T. E. Graedel, “Atmospheric corrosion”, John Wiley & Sons, Inc. , ISBN 0-471-37219-6, p 200.

[14] Prabjit Singh, Joseph F. Prisco, Roger R. Schmidt Particulate and gaseous contamination: effect on computer reliability and monitoring, ASHRAE Transactions, Jan, 2009

[15] IPC-HDBK, Guidelines for Design, Selection and Application of Conformal Coatings.

[16] Chunsheng Wang, John Appleby, Frank E. Little, Electrochemical impedance study of initial lithium ion intercalation into graphite powders, Electrochimica Acta, Vol 46, 2001, pp 1793.1813.

[17] P-E Tegehall, “Impact of Humidity and Contamination on Surface Insulation Resistance and Electrochemical Migration”, IVF Industrial Research and Development Corporation, http://www.europeanleadfree.net/