솔더링 이후 여러 불량의 원인으로 지목

명확한 시그니쳐를 알고 대응해야

블랙패드는 솔더링 불량의 일반적인 원인으로 여겨지고 있다. 그것은 솔더링 전과 솔더링 전후의 단면 이미징에서 인식할 수 있는 뚜렷한 형태를 가지고 있다. 보드와 쿠폰의 단면을 적절히 검사하면 어셈블리 전에 영향을 받는 부품을 폐기하고 부품 낭비와 비용이 많이 드는 재실행을 줄임으로써 문제를 완화할 수 있다. 솔더링 크랙을 일으키는 다른 메커니즘과 혼동해서는 안 된다. 그들은 다른 특징적인 시그니처를 가지고 있다.

무연 솔더링으로 전환한 이후로 솔더링성(solderability) 이슈가 더 일반화되었다. 더 높아진 솔더링 온도는 솔더 보이드를 생성하는 휘발성 물질을 방출시키게 한다. 더 높은 온도는 또한 보드 및 부품 휨을 증가시킨다. 표면 실장 부품이 기판에서 떨어지고 BGA(Ball Grid Array) 볼이 금속간 인터페이스에서 확연하게 크랙이 발생하여 오픈 회로를 생성한다. 블랙패드는 종종 이러한 문제의 근본 원인으로 여겨지고 있다. 그러나 블랙패드는 여러 문제를 설명하는 데 사용되는 포괄적인 표현이기도 하다. 쉽게 말하자면, 블랙패드는 항상 인식되는 것은 아니다. 어떻게 생겼는가? 블랙패드를 다른 솔더링 결함과 어떻게 구별할 수 있는가?

본고에서는 실제 솔더링 문제의 고해상도 광학 및 SEM(Scanning Electron Microscopy) 이미지를 제시하여 블랙패드 문제, 휘어짐 문제 및 부품 문제 간의 차이점을 보여주고 증후군을 식별하는 특정 기능을 알아본다.

보고 검사할 수 있는 솔더링성(solderability) 관련 이슈들이 있지만, 부품 하부에 숨겨진 일부 이슈들도 존재한다. 관측 가능한 이슈들로는 소형 부품의 튬스톤, 부품 누락, 부품 걸윙의 짧은 핀 혹은 핀 들뜸 등이 있다. BGA 및 QFN(Quad Flat No Leads)은 X-Ray 검사가 필요한 솔더링 문제를 아주 잘 숨긴다. 쇼트는 상대적으로 감지하기 쉬우나, QFN의 오픈 패드와 BGA의 볼 크랙 또는 헤드-온-필로우 볼이 항상 감지되는 것은 아니다. 2D X-Ray에서는 관심 영역을 숨길 수 있는 보드 뒷면의 부품이 종종 있다.

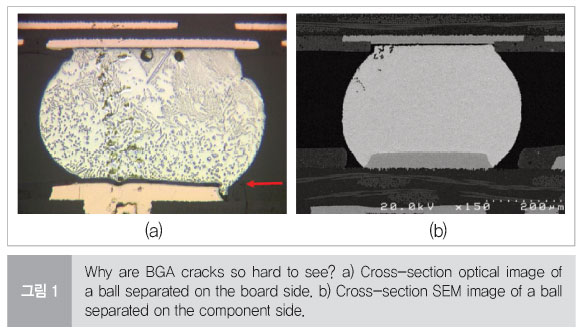

숨겨진 곳의 문제들을 찾기 위해 많은 기술이 가용되고 있는데, 각각 일장 일단을 가지고 있다. X-Ray 이미징 기술은 솔더 브리지, 솔더 누락, 보이드를 검출해내지만, 그림 1에 설명된 것처럼 솔더 크랙을 감지하는 데 그다지 능숙하지 않다. 음향 현미경(Acoustic microscopy) 기술은 부품 내부의 박리와 휨을 감지하지만, BGA 기판이 너무 많이 흡수하기 때문에 BGA 볼 크랙을 볼 수 없다. 고장원인분석기술(Failure analysis techniques)은 열이나 빛을 발산하기 때문에 초과 전류를 감지하는 데 좋다. 오픈일 경우에, 어떠한 시그널이 없기 때문에 어떠한 시그니쳐도 확인하기 어렵다. 연속성을 위해 전기 테스트에 의존해야 한다. 대표적인 파괴 테스트인 Dye & Pry 혹은 또는 횡단면(cross-sections) 분석을 수행해야 한다. SQUID(Superconducting Quantum Interference Device) 분석은 비용이 많이 들고 해석하기가 상당히 어렵다.

그림 1에서는 BGA 크랙을 보기 어려운 이유에 대해 설명하고 있다. 그림 1의 (a)는 보드 측면에서 분리된 볼의 단면 광학 이미지이다. 광학 현미경(단면 전)의 시야 방향은 화살표로 표시되어 있다. 패키지의 가장자리를 따라 솔더가 솔더 패드의 가장자리 주위를 감싸 크랙을 보이지 않게 숨기고 있다. 그림 1의 (b)는 부품 측면에서 분리된 볼의 단면 SEM 이미지이다. 광학 검사가 가능하더라도 솔더 마스크에 의해 크랙이 숨겨진다. 단면에 대해 이러한 부품을 준비하기 위해 캡슐화 에폭시가 사용되었다. 에폭시는 경화 중에 팽창하여 기존 크랙을 오픈한다. 캡슐화 전에 크랙은 대부분 닫혔을 가능성이 높으며 X-Ray 검사에서 숨겨진 상태로 남아 있다.

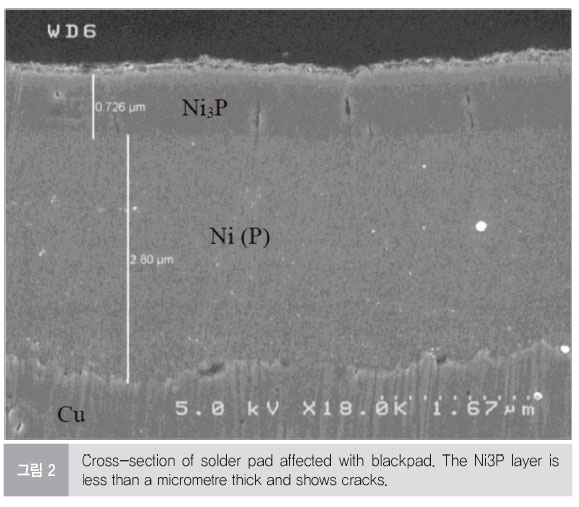

블랙패드는 ENIG(Electroless Nickel Immersion Gold)에서 금도금 중 Ni층 표면에 나타난 부식이다.[1] 이로 인해 얇은 Ni3P층이 성장하여 솔더링 시 금속간층 형성을 방해한다. 그 결과 젖음 불량과 약한 솔더 조인트가 발생한다. 부식은 전반적으로 고르지 않을 수 있으며 다른 영역보다 더 많은 영향을 받는 영역이 존재하기도 한다. 블랙패드는 SEM 이미징 또는 단면 및 고배율 이미징에서 볼 수 있는 특징적인 건열(mud crack) 모습으로 인해 솔더링 전에 혹은 분리된 솔더 조인트가 있는 패드에서 인식된다.

블랙패드는 불량 발생 시 어셈블리 공정 이후의 근본 원인으로 감지되는 경우가 많다. 그러나 ‘질병’의 진단을 명확하게 내리기 전에 ‘부검’을 기다릴 필요가 없다. 블랙패드의 특징적인 시그니처는 베어보드에서 볼 수 있다. 블랙패드가 있는 보드는 ‘치료’할 수 없지만 제거할 수 있으므로 어셈블리의 실패로 인한 비용 상승을 피할 수 있다.

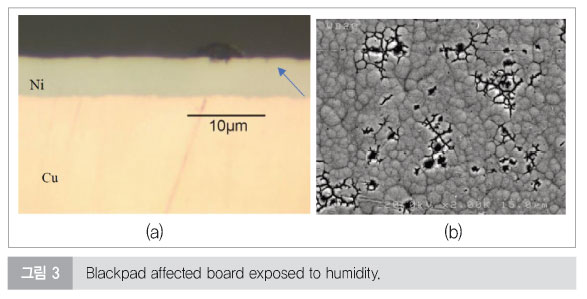

극단적인 경우 블랙패드는 솔더 패드에 어두운 외관을 주기 때문에 이름이 붙여졌다. 습한 환경에 노출되면 Ni 부식이 진행되어 그림 3과 같이 패드에 블리스터(blistering)가 생길 수 있다.

그림 3에서는 습도에 노출된 블랙패드가 보드에 미치는 영향을 보여주고 있다. 그림 3의 (a)는 블리스터 버블을 가로지르는 광학 단면 이미지이고, 그림 3의 (b)는 동일한 부품의 다른 영역에 대한 Planview SEM 이미지이다. 건열(mud crack)은 ENIG 금 도금층으로 코팅되어 있기 때문에 SEM에서 매우 잘 보인다. 일단 외형에 익숙해지면 광학 단면에서도 볼 수 있다. 그림 3 (a)의 파란색 화살표는 이러한 균열을 가리키고 있다.

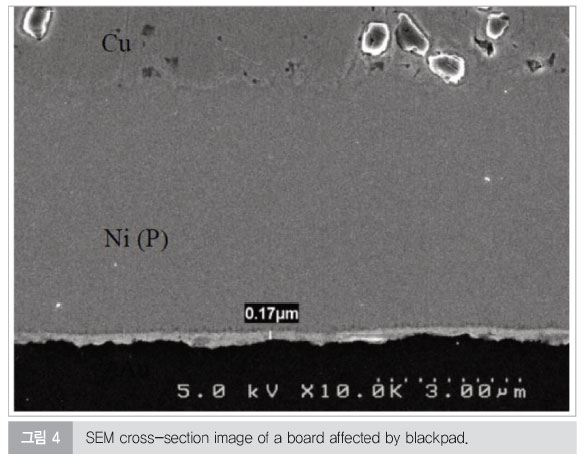

광학 현미경의 주요 문제는 고배율에서 피사계 심도가 부족하다는 것이다. 샘플과 초점의 작은 기울기 또는 곡률이 손실된다. 반면에 색상을 표시하는 이점이 있다. SEM 이미징에서 Cu와 Ni 사이의 콘트라스트는 매우 좋지 않지만 피사계 심도는 문제가 되지 않는다. 건열(mud crack)은 그림 4에서 볼 수 있듯이 잘 보이지만 매우 작아서 무엇을 찾아야 할지 모르면 놓칠 수도 있다.

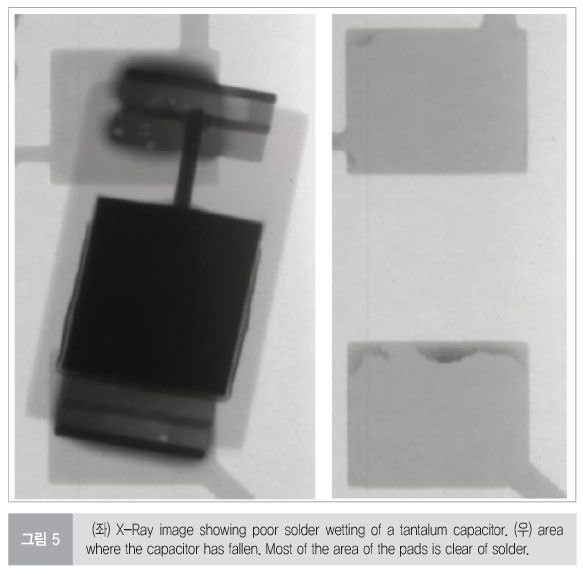

작은 충격에도 소형 부품이 보드에서 떨어질 때, 범인은 블랙패드일 경우가 많다. 그림 5에 표시된 예에서는 커패시터 아래의 패드에 솔더링의 젖음이 매우 불량하며 커패시터가 떨어진 곳에서 패드에 남아 있는 솔더링은 없음을 보여주고 있다. 낙하한 부품의 패드에 대한 X-Ray 이미징은 블랙패드가 관련되어 있는지 신속하게 확인할 수 있는 방법이다.

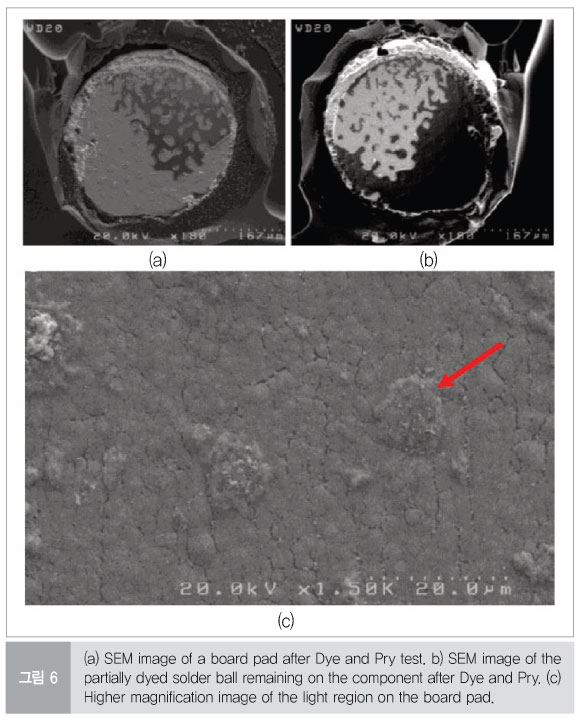

부품이 떨어질 때 해당 영역의 X-Ray를 찍고 싶지는 않지만 경로에 다른 면 부품의 간접이 없는 경우에 불량 메커니즘에 관한 중요한 정보를 제공할 수 있다. 볼 크랙이 의심될 때에도 BGA는 일반적으로 떨어지지 않는다. Dye & Pry 테스트는 나쁜 볼의 수를 평가하는 일반적인 기술이다. 불량 솔더 패드를 자세히 조사하면 문제가 블랙패드인지 아니면 다른 메커니즘인지 알 수 있다. 그림 6에 예가 나와 있다.

그림 6의 (a)는 Dye & Pry 테스트 후의 보드 패드의 SEM 이미지이다. 패드의 약 절반이 염료로 덮여 있다(더 어두운 영역). 나머지 염료는 프라이하는 동안 솔더 볼에 달라붙었다. 그림 6의 (b)는 Dye & Pry 후 부품에 남아 있는 부분적으로 염색된 솔더 볼의 SEM 이미지이고, (c)는 보드 패드의 밝은 영역의 고배율 이미지이다.

전체적으로 건열(mud crack)이 존재하고 약 10μm의 작은 덩어리가 있다(빨간색 화살표, 그림 6의 (c). 이들은 금속간화합물 형성의 작은 영역이다. 건열 영역의 EDX(Energy Dispersive X-Ray) 분석은 니켈 표면에서 Ni3P 층의 형성에 기인한 높은 수준의 인을 나타낸다.

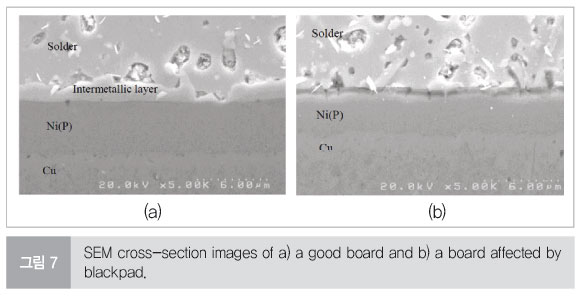

솔더 조인트 단면에서 건열 외에도 블랙패드의 영향을 받는 부분에서 금속간 화합물 층이 균일하지 않은 것을 볼 수 있다(그림 7 참조).

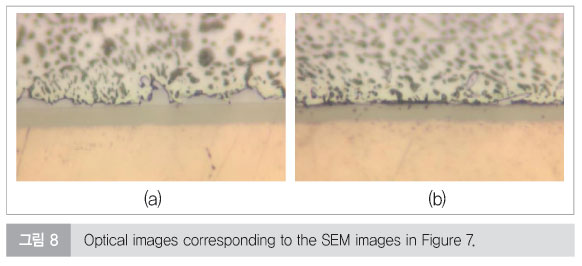

그림 7의 SEM 이미지는 20kV 가속 전압에서 촬영되었으며 그림 2의 SEM 이미지는 5kV에서 실시되었다. 그래서 따라서 레이어의 모양이 달랐다. 블랙패드를 확인하기 위해 전자현미경이 필요하지 않으며, 그림 7과 같은 부분의 광학 이미지를 그림 8에 나타내었다.

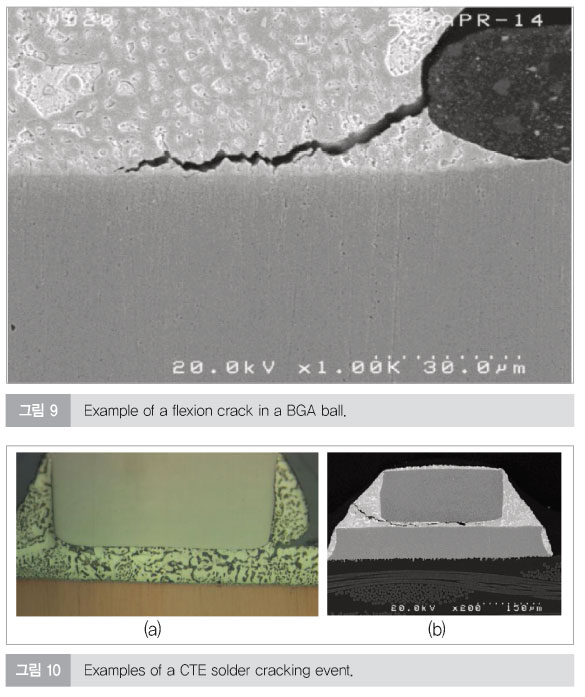

블랙패드는 솔더 크랙을 일으키는 유일한 메커니즘이 아니며 근본 원인의 형태학적 시그니처를 가지고 있다. 이를 인지하고 있어야만 정확하게 인지할 수 있다. 보드를 구부리면 크랙이 발생할 수도 있으며 이러한 크랙은 볼의 반대편에서 종종 발견된다. 그들은 일반적으로 결정립계(grain boundaries)를 따라서 매우 날카로우며, 금속간 화합물 내부 또는 근처에서 발생한다.

CTE(열팽창 계수) 피로도 솔더 크랙을 유발하지만, 형태가 다르다. 부품의 주기적 가열 및 냉각은 솔더에서 상분리를 일으켜 균열이 발생하는 약한 영역을 생성한다.

그림 10에서는 CTE 솔더 크랙 발생의 예를 보여주고 있다. 솔더의 다양한 상이 생성된 연약한 영역에서 분리되었다. 그림 10의 (a)는 서로 다른 위상의 대비를 보여주는 광학 이미지로, 솔더가 오른쪽에서 갈라지기 시작했다. 그림 10의 (b)는 크랙이 전파된 근처 핀의 SEM 이미지이다.

블랙패드는 솔더링 불량의 일반적인 원인으로 여겨지고 있다. 그것은 솔더링 전과 솔더링 전후의 단면 이미징에서 인식할 수 있는 뚜렷한 형태를 가지고 있다. 보드와 쿠폰의 단면을 적절히 검사하면 어셈블리 전에 영향을 받는 부품을 폐기하고 부품 낭비와 비용이 많이 드는 재실행을 줄임으로써 문제를 완화할 수 있다. 솔더링 크랙을 일으키는 다른 메커니즘과 혼동해서는 안 된다. 그들은 다른 특징적인 시그니처를 가지고 있다.

REFERENCES

[1] K. Zeng, R. Stierman, D. Abbott, and M. Murtuza, “The Root Cause of Black Pad Failure of Solder Joints with Electroless Ni/Immersion Gold Plating”, The Journal of The Minerals, Metals & Materials Society (JOM), June 2006, pp75.

|