‘Two Print Stencil’ 방식의 장단점

최적화된 스텐실 옵션 변경도 ‘추천’

동일한 PCB에 표준 또는 대형 부품과 함께 매우 작은 부품이 실장되는 이종 부품 실장의 과제를 해결하기 위해 세 가지 다른 스텐실 옵션이 논의한다. 스텝 스텐실은 작은 부품이 대형 부품에 너무 근접하여 실장될 때 한계가 있다. 이 경우 스퀴지 블레이드가 스텝-다운 영역에 접근할수록 킵-아웃 영역이 부족하다. 이는 특히 남북으로 진행하는 스퀴지 스트로크에 대해 동쪽 또는 서쪽을 향하는 스텝-벽에 위치한 개구의 경우 문제가 된다. 2단계 프린트 스텐실은 2대의 인라인 스크린 프린터가 필요하다는 단점이 있다. 그러나 첫 번째와 두 번째 프린팅에 서로 다른 솔더 페이스트를 사용할 수 있다는 등의 몇 가지 장점도 있다. 예를 들어, 첫 번째 프린팅에는 5Type 솔더 페이스트를 사용하고 2번째 프린팅에는 3Type 솔더 페이스트를 사용할 수 있다. 이 스텐실 옵션을 사용하면 작은 킵-아웃 영역을 사용할 수 있다.

초록

동일 PCB 상에 RF 차폐, SMT 커넥터, 대형 칩 또는 저항 부품 등의 대형 부품과 0.3mm 피치 CSP 및 01005 칩 부품과 같은 매우 작은 부품이 공존해 있는 경우 솔더 페이스트를 충분하게 프린팅하는 것은 어려운 과제이다. 소형 부품은 페이스트 전사 효율을 높이기 위해 면적비(Area Ratio) ?0.55를 유지해야 하기에 일반적으로 3mil(75μm)의 스텐실 두께가 요구된다. 대형 부품은 더 높은 솔더 페이스트 높이 또는 체적이 필요하므로 4~5mil(100~125μm)의 스텐실 두께가 필요하다.

본고에서는 이러한 딜레마를 해결하기 위한 두 가지 스텐실 솔루션을 살펴본다. 첫 번째 솔루션은 ‘Two Print Stencil’옵션으로, 소형 부품 개구부는 얇은 스텐실로 인쇄하고, 대형 부품은 릴리프 포켓(Relief Pockets)이 있는 더 두꺼운 스텐실로 프린팅한다. 15mil(400μm) 만큼 작은 Keep-Out으로 성공적인 프린팅을 시연할 것이다. 두 번째 솔루션은 면적비 <0.5에서 우수한 페이스트 전사 효율을 제공하는 스텐실 기술이다. 이 경우 더 두꺼운 스텐실을 사용하여 모든 부품을 프린팅할 수 있다. 면적비 0.4~0.69 조건 하에서 레이저-절단 미세 입자 스테인리스강, PTFE 테플론 코팅 유무에 따른 레이저-절단 스테인리스강, PTFE 코팅 유무에 따른 AMTX E-FAB 등 다양한 스텐실 유형에 대한 페이스트 전사 결과를 제공한다.

서론

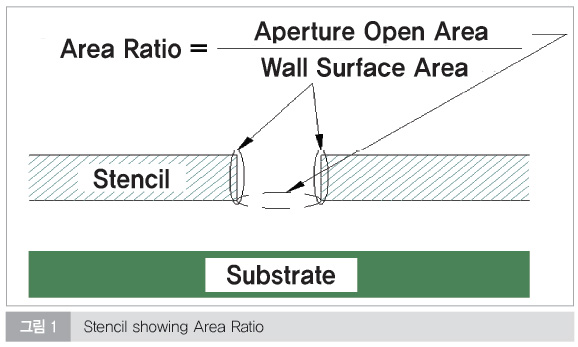

SMT 어셈블리는 공통적인 과제에 직면해 있다. 부품이 점점 더 작아짐에 따라 서로 다른 크기의 부품을 모두 충족하는 솔더 페이스트 프린팅이 어려워졌다. 한편, 대형 부품은 리플로우 후 충분한 솔더 필렛을 얻기 위해 더 많은 솔더 페이스트 양이 필요하다. 동일한 스텐실을 소형 부품용 페이스트 프린팅에 사용하면 개구부가 너무 작아 페이스트 용출(release) 불량이 발생한다. 이러한 페이스트 용출 불량은 면적비를 포함한 여러 요인의 조합으로 인해 발생한다. 면적비는 개구부 면적을 개구부 벽 면적으로 나눈 값으로 정의된다. 그림 1에 개략적으로 표시되어 있다.

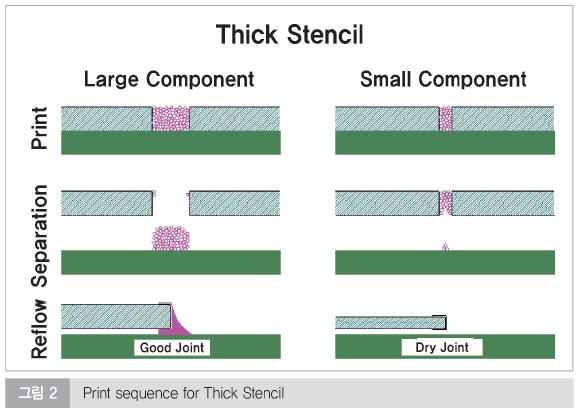

그림 2는 작은 부품과 큰 부품 모두에 두꺼운 스텐실을 사용할 때 발생하는 문제를 보여준다.

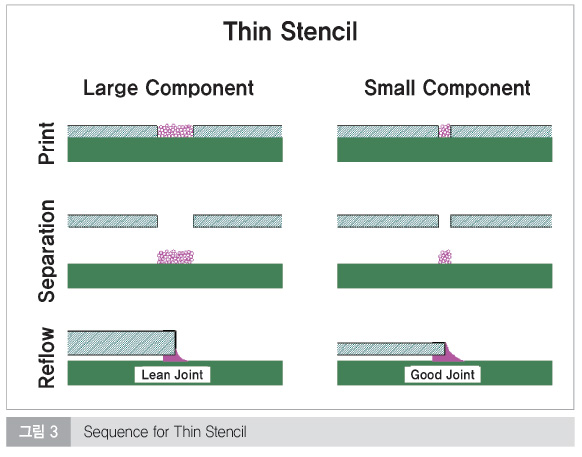

두꺼운 스텐실은 리플로우 후 솔더 필렛을 형성하기에 충분한 양의 페이스트를 제공한다. 작은 부품의 페이스트 용출 불량은 솔더 페이스트 부족 및 콜드 솔더 접합(dry solder joints)을 초래한다. 그림 3은 얇은 스텐실을 사용할 때 발생하는 문제를 보여준다.

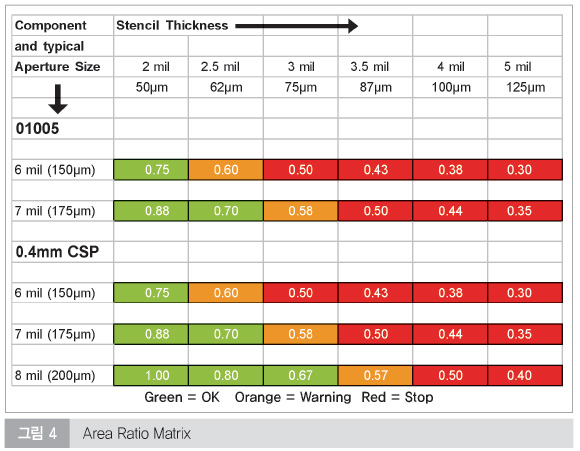

작은 부품의 경우 페이스트 전사가 양호하여 우수한 솔더 필렛이 형성된다. 그러나 큰 부품의 경우 페이스트 사가 양호하더라도 솔더 페이스트 양이 부족하여 솔더 접합 필렛이 양호하지 않았다. 일반적인 스텐실 개구부 지침서에서는 개구부 비율 >0.66 유지를 권장하고 있다(IPC 7525 참조). 이는 개구부 크기 및/또는 스텐실 두께를 조정하여 달성할 수 있다. 스텐실 기술 또한 중요한 역할을 하며, IPC 7525 Rev A에서는 전기도금(Electroform) 스텐실을 포함한 일부 스텐실 기술의 지침을 0.5로 변경했다. 그림 4에 나와 있는 면적비 행렬은 0.3mm CSP 및 01005 칩 부품을 인쇄할 때 발생하는 문제를 보여준다. 3mil(75μm) 두께의 스텐실을 사용하더라도 면적비는 0.5 한계에 도달한다는 점을 알 수 있다.

예전 한 학회에서는 소형 부품 솔더 페이스트 인쇄 공정 최적화(1-6)를 다룬 기술 논문 6편이 발표되었다. 세 가지 솔루션((1) 스텝 스텐실(Step Stencil), (2) 투 프린트 스텐실(Two Print Stencil), (3) 스텐실 인쇄 성능 개선)이 논의되었다.

배경설명

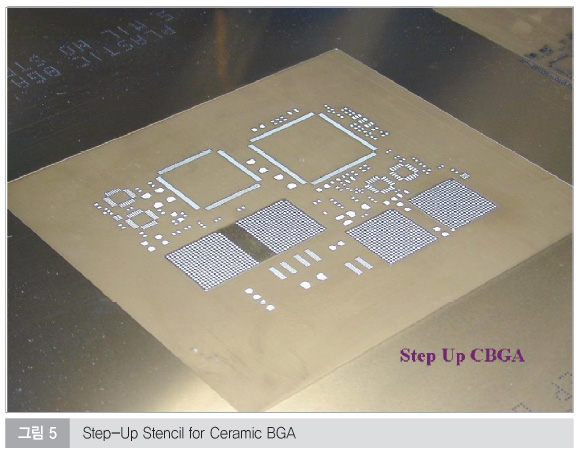

스텝 스텐실은 오랫동안 사용되어 왔다. 스텝 스텐실의 예로는 세라믹 BGA 및 SMT 커넥터용 스텝-업 스텐실, 0.5mm 및 0.4mm 피치 QFP용 스텝-다운 스텐실 그리고 PCB의 돌출된 테스트 비아 또는 기타 돌출된 영역에 사용되는 릴리프 포켓 스텝 스텐실이 있다. 개구부와 스텝 영역 간의 일반적인 설계 가이드라인은 스텝 1mil(25μm)당 35mil(875μm)이다. 세라믹 BGA용 스텝-업 스텐실의 예는 그림 5에 나와 있다.

이 예시에서, 일반 SMT 부품의 스텝 간격은 5mil(125μm)이고, 세라믹 BGA의 경우에는 8mil(200μm)로 스텝-업하였다. 소형 핸드헬드 제품의 경우, 소형 부품과 대형 부품 사이의 간격이 너무 좁아 소형 소자의 개구부를 스텝-다운하여도 표준 킵-아웃(keep-out) 설계 가이드라인인 스텝 1mil당 35mil을 유지할 수 없다. 표준 킵-아웃 설계보다 작은 설계에 대한 인쇄 결과는 iNEMI 그룹의 Zhang과 Feng(6)의 논문에 자세히 설명되어 있다.

Two Print 스텐실 또한 수년간 사용되어 왔다. 이 스텐실은 솔더 페이스트를 프린팅한 후 페이스트/접착제 애플리케이션에 접착제를 도포하는 데 사용되었다.

또한 SMT 솔더 페이스트를 인쇄한 후 스루홀 부품의 침투성 리플로우를 위해 솔더 페이스트를 프린팅하는 데에도 사용되었다. 이러한 설계 중 하나는 완전히 채워진 PGA(Pin Grid Array)를 갖는 보드를 위한 것으로, 충분한 솔더 페이스트 양과 적절한 솔더 필렛을 얻기 위해 20mil(500μm) 두께의 스텐실이 필요했다.

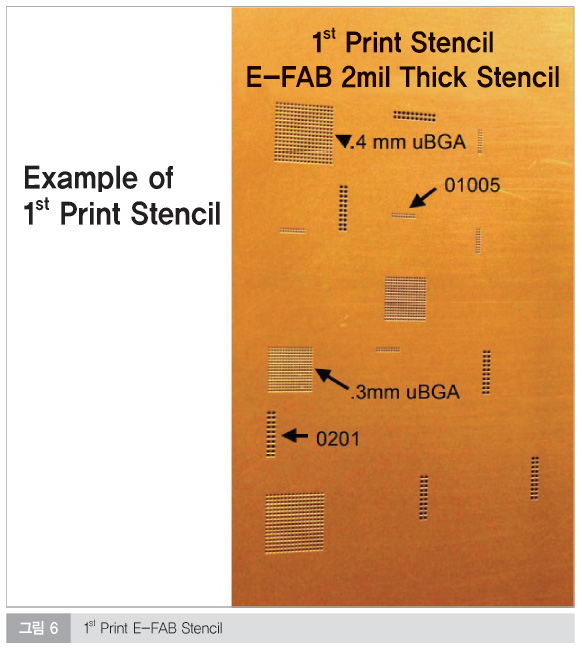

0.3mm uBGA 및 01005 칩, RF 차폐 및 SMT 커넥터를 갖춘 휴대용 전자 제품용 Two Print 스텐실이 APEX 2009(7)에서 발표되었다. 이 연구의 목적은 RF 차폐와 소형 부품 사이의 최소 간격을 결정하는 것이었다. 첫 번째 인쇄 스텐실은 그림 6에 나와 있다. 이 스텐실은 2mil(50μm) 두께의 E-FAB 스텐실이다. 그림 4의 면적비 행렬에서 볼 수 있듯이 2mil(50μm) 두께의 스텐실은 01005와 0.3mm CSP/uBGA 모두에 대해 매우 수용 가능한 면적 비율을 제공한다.

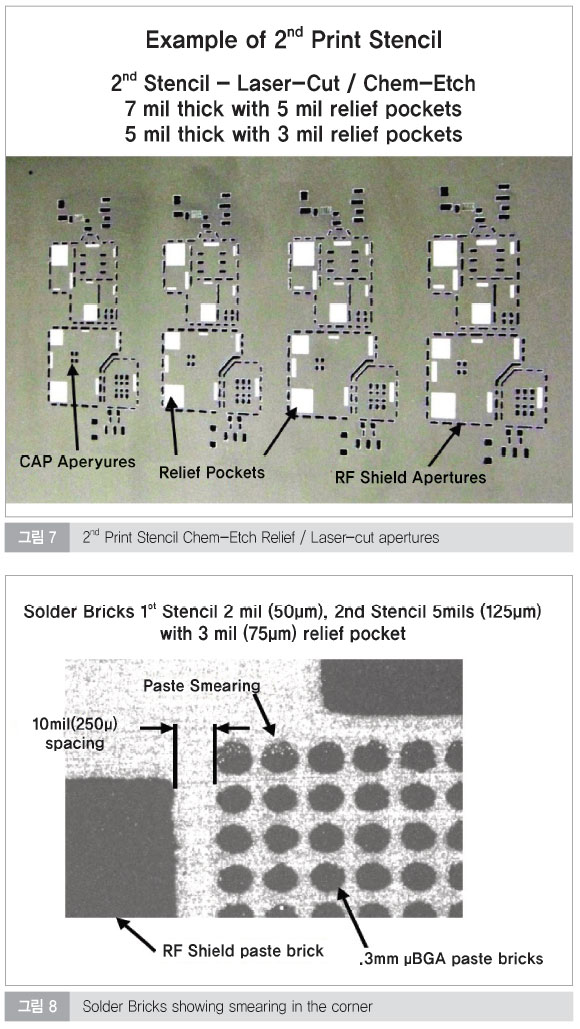

그림 7은 두 번째 인쇄 스텐실을 보여준다. 이 스텐실은 스텝형 릴리프 포켓 형성을 위해 화학 에칭이 이용되었고, 개구부 형성은 레이저-절단 방법이 활용되었다. 그림 7에서 보는 바와 같이, 이 스텐실은 두 가지 버전으로 제작되었다. (1) 7mil(175μm) 두께에 5mil(125μm) 릴리프 포켓, (2) 5mil(125μm) 두께에 3mil(75μm) 릴리프 포켓. 인쇄 결과는 그림 8에 나와 있다. RF 차폐부 근처 오른쪽 상단 모서리에 첫 번째 인쇄 스텐실로 인쇄한 페이스트가 약간 번져 있다. 0.3mm uBGA와 RF 차폐부 개구부 사이의 간격은 10mil(250μm)이다.

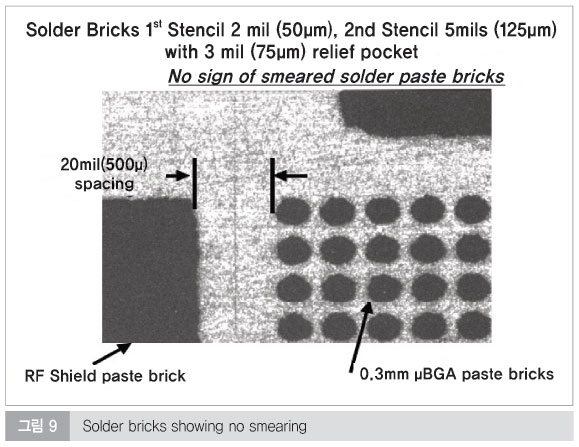

그림 9는 이 간격을 20mil(500μm)로 늘렸을 때의 인쇄 결과를 보여주고 있다. 보는 바와 같이, 페이스트 번짐이 없었다. Two Print Stencils에 대한 몇 가지 일반적인 설계 가이드라인은 표 1에 나와 있다. 첫 번째와 두 번째 인쇄 스텐실의 개구부 간격은 페이스트 번짐 없이 최소 15mil(375μm)까지, 첫 번째 인쇄 스텐실 위의 릴리프 포켓 간격은 페이스트 번짐 없이 최소 1mil(25μm)까지 가능하다는 점이 고무적이다.

스텐실 인쇄 공정 개선

소형 및 대형 디바이스 인쇄 시 발생하는 딜레마를 해결하는 세 번째 방법은 인쇄 공정을 개선하는 것이다. 개선의 척도는 면적비가 0.5 미만일 때 허용 가능한 페이스트 전사량과 최소 페이스트 체적 변화를 달성하는 것이다. 페이스트 인쇄 공정에는 스퀴지 블레이드, 스퀴지 속도, 스퀴지 각도, 분리 속도, 페이스트 분리 시 진동, 페이스트 분리 시 적용되는 양압, 솔더 페이스트 그리고 마지막으로 스텐실 등 여러 프로세스가 관련되어 있다. 본 연구에서는 다른 모든 매개변수는 일정하게 유지하고 스텐실만 고려하겠다. 측정 가능한 항목은 다음과 같다: 개구 벽, 인쇄 후 개구에 남아 있는 솔더 페이스트, 인쇄된 솔더 브릭의 외관, 솔더 페이스트 체적, 솔더 페이스트 체적 변화. 마지막 두 가지 측정 항목은 스텐실의 인쇄 성능을 결정하는 데 중요하다.

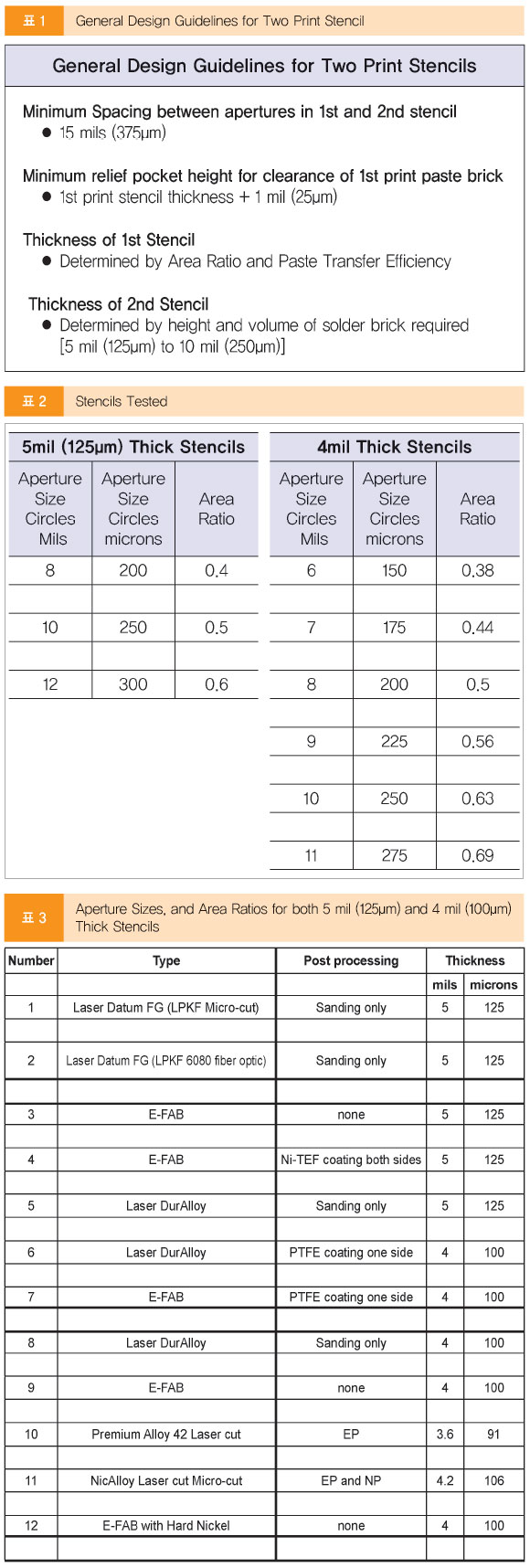

12개의 서로 다른 스텐실을 평가용으로 제작했다. 12개의 스텐실과 제조 공정에 대한 간략한 설명은 표 2에 요약되어 있다. 개구부 크기, 두께 및 면적비는 표 3에 나와 있다. 두께가 5mil(125u)인 5개의 스텐실은 8mil(200μm), 10mil(250μm), 12mil(300μm)의 원형 개구부를 가지고 있으며, 면적비는 0.4에서 0.6 사이이다. 1번과 2번 스텐실은 두 개의 서로 다른 LPKF 레이저를 사용하여 레이저-절단했지만, 두 스텐실 모두 동일한 스테인리스 강 소재인 Datum FG(미립자)를 사용했다. 3번과 4번 스텐실은 모두 E-FAB 전기도금 스텐실이지만, 4번 스텐실은 전기도금 후 니켈 테플론 도금을 했다. 안타깝게도 스텐실 4 ??코팅 과정에서 공정 문제가 발생하여 재제작이 필요했다. 스텐실 5는 레이저-절단된 DuraAlloy 스텐실이다. DuraAlloy는 독점 스테인리스 스틸 소재이다. 스텐실 6~12는 두께가 4mil(100μm)이며, 원형 개구는 6mil(150μm)에서 11mil(275μm)까지이며 면적비는 0.38~0.69이다. 스텐실 6과 스텐실 8은 레이저-절단되 DuraAlloy 스텐실이며, 스텐실 6은 테프론(PTFE)으로 코팅되어 있다. 스텐실 7과 스텐실 9는 전기도금 E-FAB 스텐실이며, 스텐실 7은 PTFE로 코팅되어 있다. 스텐실 10은 전해연마 처리된 레이저-절단된 Alloy 42 스텐실이다. 스텐실 11은 전해연마 및 니켈 도금 처리된 레이저-절단 NicAlloy이다. 마지막으로 스텐실 12는 스텐실 포일을 더욱 단단하게 만드는 첨가제가 첨가된 전기성형 E-FAB 스텐실이다. 5mil(125μm) 두께 스텐실의 면적비는 0.4이고, 4mil(100μm) 두께 스텐실의 면적비는 0.38로 매우 낮아 이 스텐실 유형의 인쇄 성능 테스트는 매우 까다롭다. 이러한 스텐실들을 테스트하는 목적은 면적비가 0.5 미만일 때 어떤 유형이 최상의 인쇄 성능을 제공하는 데 더 적합한지 확인하는 것이다.

개구 벽(Aperture Wall)

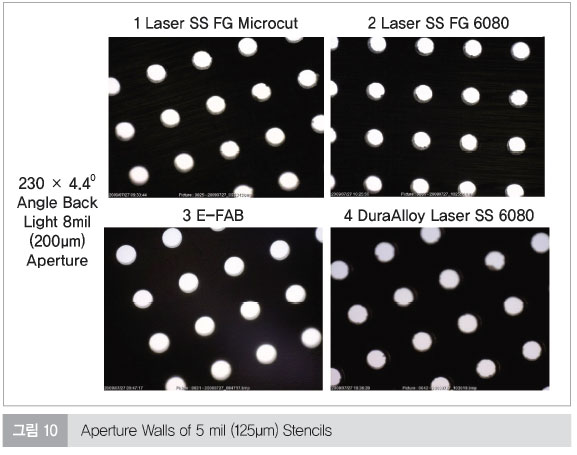

그림 10은 5mil(125μm) 두께 스텐실의 개구 벽 사진이다. 이 사진은 백라이트만 사용하여 4.4도 각도에서 230배 확대한 것이다. 이 사진은 E-FAB 스텐실이 다른 3개의 레이저 절단 스텐실보다 벽이 더 매끄러움을 보여준다. 그림 11은 4mil(100μm) 두께 스텐실을 보여주고 있다. 배율과 각도는 그림 10과 동일하게 하였다. 여기서는 레이저-절단 스테인리스강 스텐실인 DuraAlloy의 개구 벽에 PTFE 코팅이 있는 경우(6)와 코팅이 없는 경우(8)를 나타내고 있다. 또한 PTFE 코팅이 있는 경우(7)와 코팅이 없는 경우(9)도 보여주고 있다. 코팅이 있는 경우와 코팅이 없는 경우의 E-FAB 스텐실 벽 매끄러움에는 눈에 띄는 차이가 없는 것으로 보인다. DuraAlloy 스텐실에도 동일하게 적용되었다. 하지만 앞서 그림 10에서와 같이 E-FAB 스텐실과 DuraAlloy 레이저-절단 스텐실 사이에는 차이점이 있다.

테스트 보드는 10개의 대류 히팅 존과 밀폐된 진공 챔버 내부에 위치한 2개의 히팅 존 그리고 2개의 쿨링 존으로 구성된 인라인 대류 진공 리플로우 오븐을 사용하여 어셈블리하였다. 적용한 리플로우 프로파일은 그림 5와 같이 242℃의 피크 온도에 도달하는 Ramp-To-Peak 유형이다. 기본 온도 프로파일은 실험 전반에 걸쳐 유지하였지만, 진공 체류 시간은 5초에서 40초까지 실험에서 다양하게 하였다. TAL(time above liquidus) 조건을 가장 짧게는 80초, 가장 길게는 120초로 추가하였다. 진공 챔버 내부의 체류 시간이 길수록 피크 온도가 약간 높아졌다.

비교를 위해 테스트 보드를 표준(주변 압력) 강제 공기 대류 리플로우 오븐(10개의 히팅 존과 2개의 냉각 존)에서 어셈블리하였다. 샘플을 그림 6과 같이 ~240˚C의 피크 온도, 57초의 TAL까지 가열하였다.

솔더 페이스트 인쇄 테스트

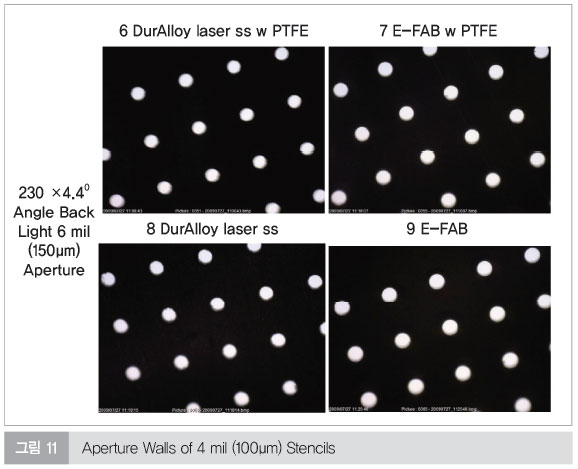

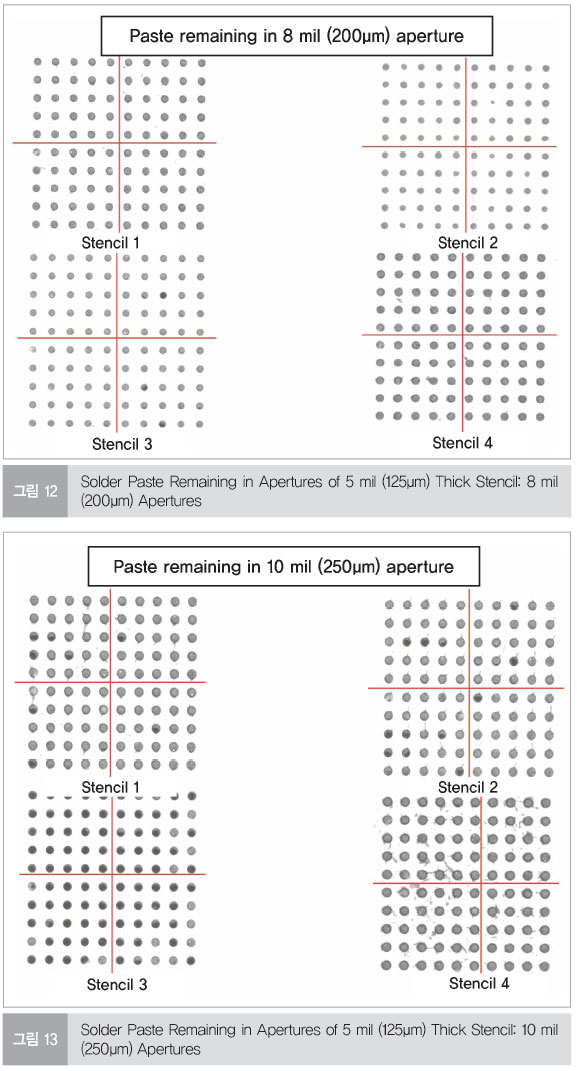

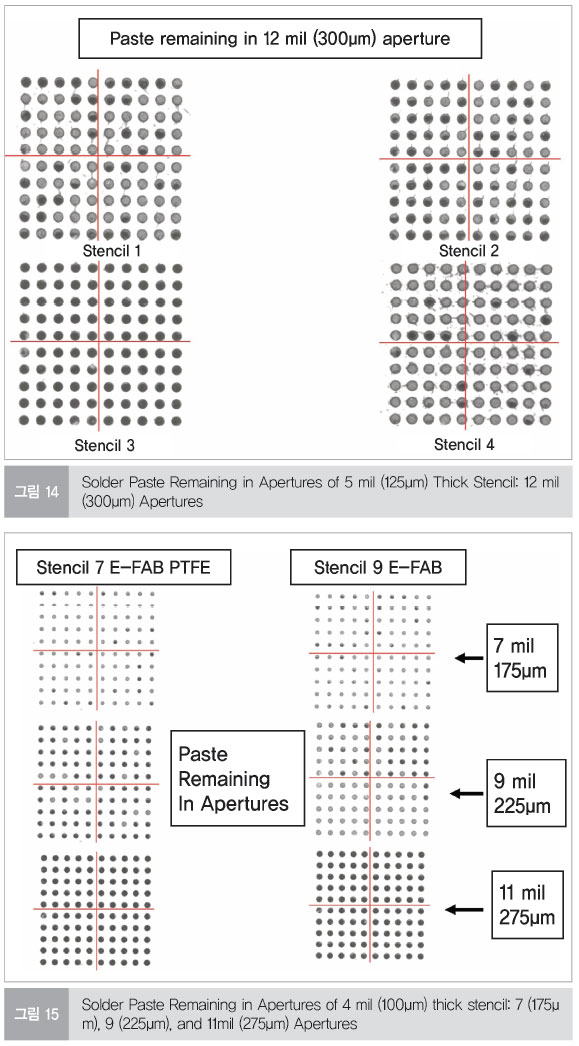

2가지 별도의 인쇄 테스트를 수행했다. 두 개의 Benchmarker 보드에 솔더 페이스트를 인쇄하여 (1) 개구부에 남아 있는 페이스트와 (2) 인쇄된 솔더 페이스트 브릭의 모양을 관찰했다. Indium 8.9 HF No-Clean Type 4 페이스트를 사용했다. 인쇄 속도는 초당 1인치(2.54cm)였다. 스퀴지 블레이드는 Electroform E-Blade를 사용했다. 그림 12, 그림 13, 그림 14는 스텐실 1~4의 8mil(200μm), 10mil(250μm), 12mil(300μm) 원형 개구부에 대한 스텐실 개구부에 남아 있는 페이스트를 보여주고 있다. 8mil(200μm) 개구부는 레이저-절단된 모든 스텐실에서 막힘이 발생했고, E-FAB 스텐실에서도 몇 개의 개구부를 제외하고 막힘이 나타났다. 10mil(250μm) 개구부는 DuraAlloy 스텐실의 모든 개구부에서 막힘을 보이고, Datum FG 레이저-절단 스텐실인 스텐실 1과 스텐실 2에서는 거의 모든 개구부에서 막힘 현상이 나왔다. E-FAB 스텐실인 스텐실 3에서는 대부분의 개구부가 막히지 않았다. 면적비가 0.6인 12mil(300μm) 개구부는 E-FAB 스텐실인 스텐실 3에서 모든 조리개가 막히지 않은 것을 보여주었다. 스텐실 2의 개구부 막힘 수가 가장 적고, 그 다음으로 스텐실 1, 스텐실 4 ??순이었다.

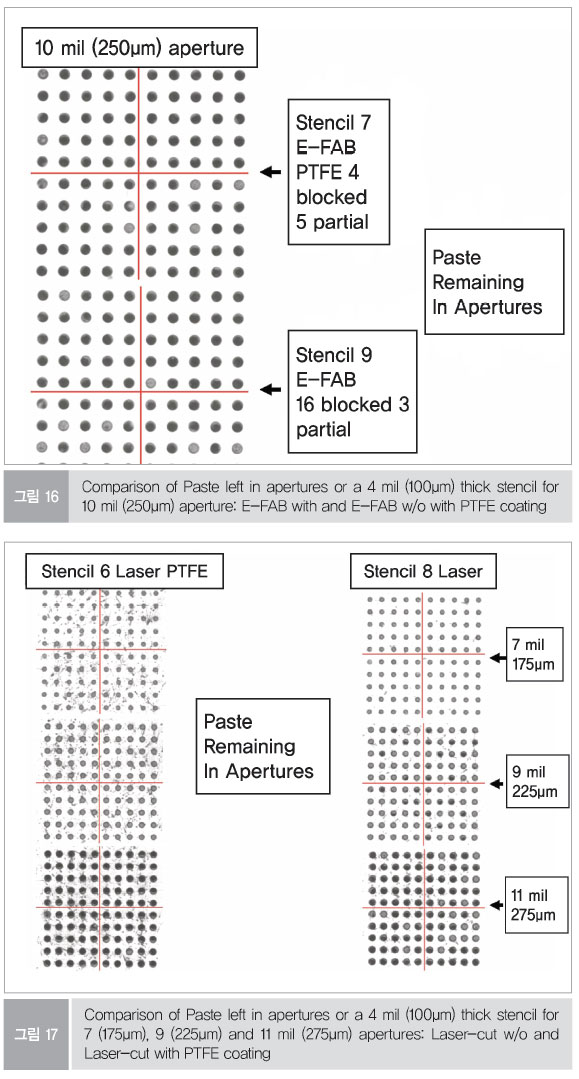

그림 15는 PTFE 코팅이 있는 Electroform E-FAB 스텐실(스텐실 7)과 코팅이 없는 Electroform E-FAB 스텐실(스텐실 9)의 7mil(175μm), 9mil(225μm), 11mil(275μm) 원형 개구에 대한 개구 막힘을 비교한 것이다. 그림 15에서는 개구 막힘에 큰 차이가 없는 것으로 보인다. 그림 16은 10mil(250μm) 원형 개구에 대한 비교를 보여준다. 여기서 PTFE 코팅이 있는 E-FAB의 구멍 막힘이 일반 PTFE 코팅이 없는 E-FAB보다 적다는 것을 알 수 있다. 그림 17에서는 PTFE 코팅이 있는 DuraAlloy 레이저-절단 스텐실과 코팅이 없는 DuraAlloy 레이저-절단 스텐실은 E-FAB 스텐실보다 훨씬 더 많은 막힘을 보여주고 있다. 코팅된 DuraAlloy 스텐실과 코팅되지 않은 DuraAlloy 스텐실의 막힘에도 큰 차이가 없는 것으로 보인다.

그림 15는 PTFE 코팅이 있는 Electroform E-FAB 스텐실(스텐실 7)과 코팅이 없는 Electroform E-FAB 스텐실(스텐실 9)의 7mil(175μm), 9mil(225μm), 11mil(275μm) 원형 개구에 대한 구멍 막힘을 비교한 것이다. 그림 15에서는 개구 막힘에 큰 차이가 없는 것으로 보인다. 그림 16은 10mil(250μm) 원형 개구에 대한 비교를 보여준다. 여기서 PTFE 코팅이 있는 E-FAB의 구멍 막힘이 일반 PTFE 코팅이 없는 E-FAB보다 적다는 것을 알 수 있다. 그림 17에서는 PTFE 코팅이 있는 DuraAlloy 레이저-절단 스텐실과 코팅이 없는 DuraAlloy 레이저-절단 스텐실은 E-FAB 스텐실보다 훨씬 더 많은 막힘을 보여주고 있다. 코팅된 DuraAlloy 스텐실과 코팅되지 않은 DuraAlloy 스텐실의 막힘에도 큰 차이가 없는 것으로 보인다.

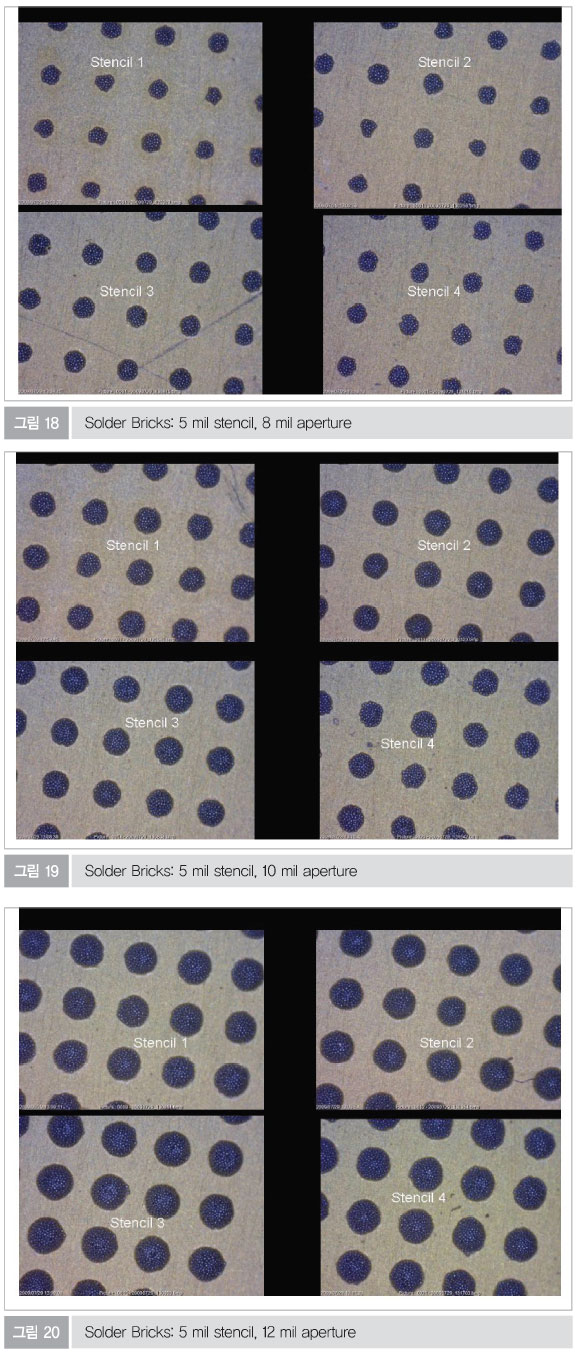

그림 18, 그림 19, 그림 20은 5mil(125μm) 두께의 스텐실 1, 스텐실 2, 스텐실 3, 스텐실 4로 인쇄한 솔더 페이스트 브릭을 보여준다. 8mil(200μm) 두께의 개구(AR 0.4)로 인쇄한 솔더 페이스트 브릭은 다른 3개의 레이저-절단 스텐실보다 스텐실 3(E-FAB 스텐실)에서 페이스트 체적이 훨씬 더 많았다. 그림 19와 그림 20은 10mil(250μm) 두께의 개구(AR 0.5)와 12mil(300μm) 두께의 개구(AR 0.6)로 인쇄한 솔더 페이스트 브릭을 보여준다. 스텐실 3(E-FAB)은 여전히 ??페이스트 체적이 더 많지만, 레이저-절단 스텐실과의 간격이 줄었다.

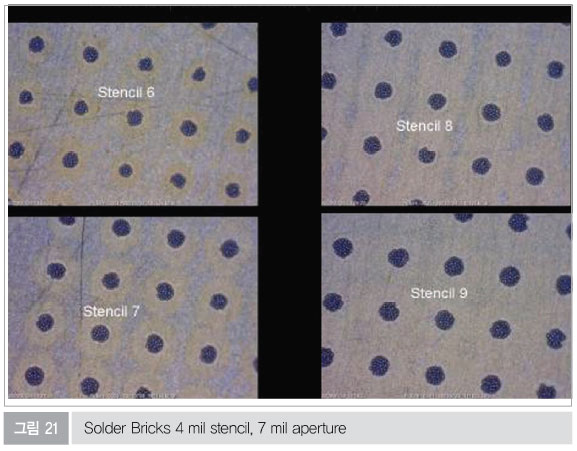

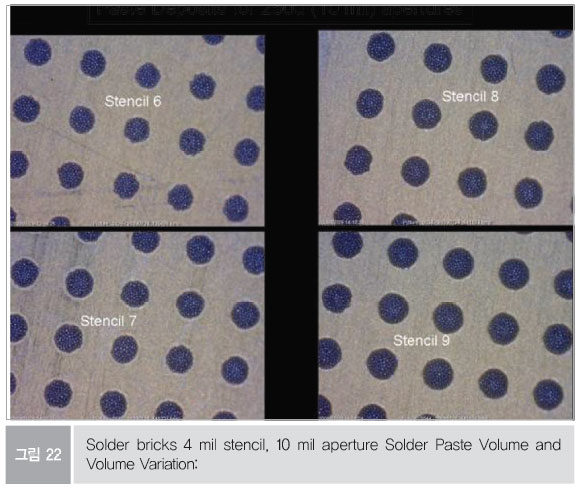

그림 21과 그림 22는 4mil(100μm) 두께의 스텐실 6, 스텐실 7, 스텐실 8, 스텐실 9로 인쇄한 솔더 페이스트 브릭의 모습이다. 2개의 E-FAB 스텐실(스텐실 7과 스텐실 9) 모두 7mil(175μm) 두께의 개구(AR 0.44)와 10mil(250μm) 두께의 개구(AR 0.63) 모두에서 레이저-절단 스텐실( 스텐실 6과 스텐실 8)보다 솔더 페이스트 체적이 더 컸다. 코팅되지 않은 E-FAB 스텐실 9의 브릭 부피가 PTFE 코팅된 E-FAB 스텐실 7보다 약간 더 큰 것으로 나타났다.

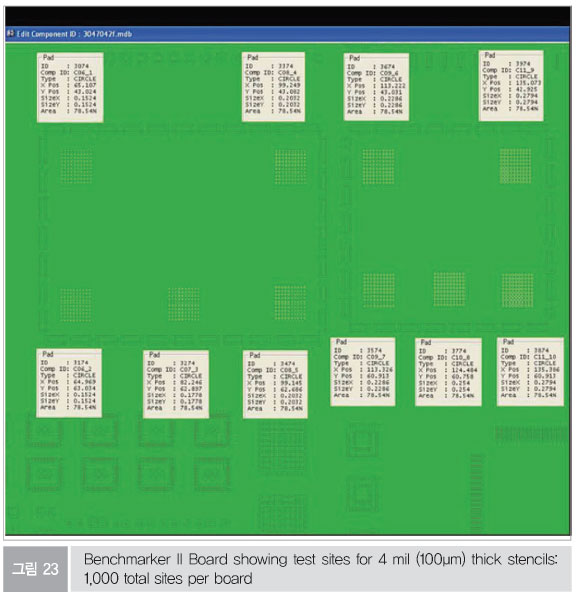

막힌 개구와 솔더 페이스트 브릭 사진은 다양한 스텐실 기술을 시각적으로 비교하는 데 유용하지만 진정한 비교 테스트는 솔더 페이스트 체적, 특히 솔더 페이스트 체적 분산이다. 체적 측정은 뉴욕 클린턴에 있는 Indium Corporation에서 수행되었다. 프린터는 표준 스테인리스-강 스퀴지 블레이드를 사용하는 설비였다. Indium 8.9 LF Type 5 솔더 페이스트가 사용되었다. 인쇄 속도는 초당 1인치(25mm), 압력은 4.6kgm, 분리 속도는 0.5mm/초였다. 수정된 Benchmarker II PCB를 사용하여 패드 정의 없이 넓은 구리 영역에 페이스트를 인쇄했다. 12개의 보드를 인쇄하고 SPI로 솔더 페이스트 체적을 측정했다. 보드당 1000개의 솔더 브릭 10개를 측정하여 각 스텐실에 대해 총 12,000개의 솔더 브릭을 측정했다. 그림 23은 4mil(100μm) 스텐실의 개구 위치와 크기의 레이아웃을 보여준다.

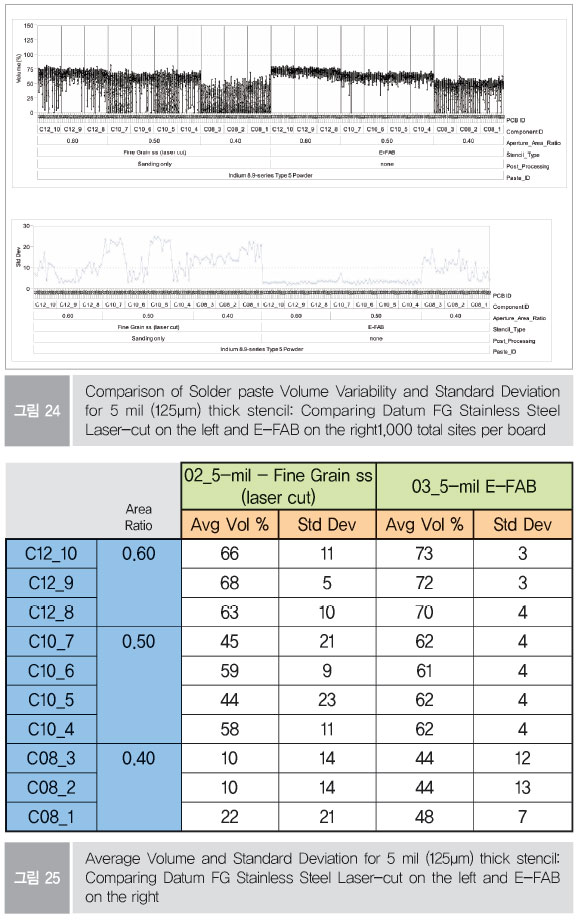

체적 데이터를 쉽게 확인하기 위해 싱글 스텐실을 또 다른 싱글 스텐실과 비교했다. 5mil(125μm) 두께의 스텐실의 경우, 스텐실 2(Datum FG 레이저-절단)는 하나의 세트로 스텐실 3(E-FAB)과 비교하였고, 스텐실 5(DuraAlloy 레이저-절단)는 두 번째 세트로 스텐실 3(E-FAB)과 대조하였다.

그림 24는 스텐실 3(E-FAB)과 스텐실 2(Datum FG 레이저-절단)의 체적 변동성 및 표준 편차 차트이다. 그림 25는 동일한 두 스텐실의 평균 체적 및 표준 편차를 보여주고 있다. E-FAB는 양호한 체적(>60%)과 낮은 표준 편차(<5%)를 보이며 0.5 AR까지 양호한 거동을 보였다. 반면, Datum FG 레이저-절단은 AR이 0.6일 때 체적과 표준 편차가 10%, AR이 0.5일 때 20%로 더 낮다.

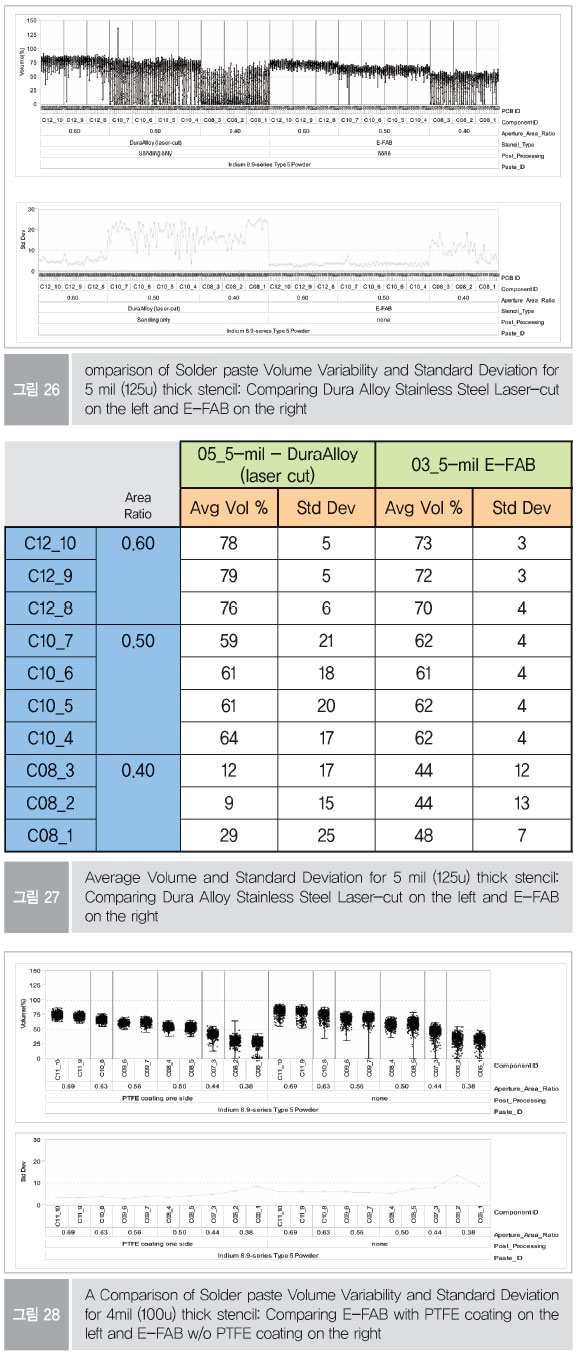

그림 26과 그림 27은 스텐실 3(E-FAB)과 스텐실 5(DuraAlloy 레이저-절단)를 비교했을 때 동일한 매개변수를 보여준다. 결과는 Datum FG 레이저-절단과 유사하지만, DuraAlloy는 12mil(300u) 개구에서 더 큰 체적(AR 0.6)를 보인 반면, E-FAB는 테스트된 세 가지 개구 모두에서 표준 편차가 훨씬 낮았다.

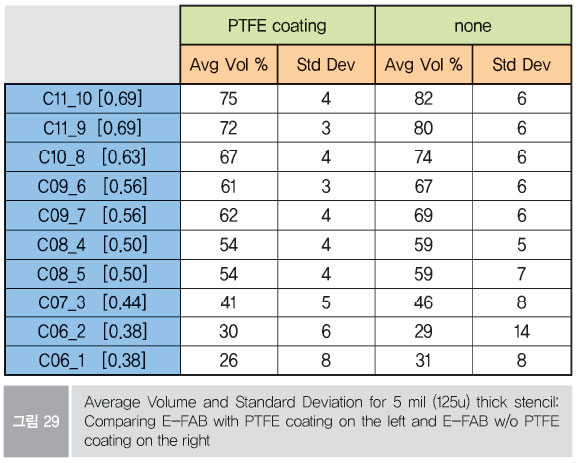

그림 28은 스텐실 7(PTFE 코팅 E-FAB)과 스텐실 9(코팅되지 않은 E-FAB)의 체적 변동성 및 표준 편차 차트이다. 그림 29는 동일한 두 스텐실의 평균 체적 및 표준 편차를 보여준다. 두 스텐실 모두 두께가 4mil(100u)이다. 스텐실 7(PTFE 코팅 E-FAB)의 체적 변동성과 표준 편차는 매우 우수하다. 표준 편차는 5% 미만이며, AR은 0.44이다. 스텐실 9의 솔더 페이스트 체적은 스텐실 7보다 약간 높지만, 표준 편차도 더 높았다. 이러한 결과는 전기도금(E-FAB) 스텐실에 특수 PTFE 코팅을 적용하면 적절한 인쇄 성능으로 0.44의 면적비를 달성할 수 있음을 시사한다.

결론

동일한 PCB에 표준 또는 대형 부품과 함께 매우 작은 부품이 실장되는 이종 부품 실장의 과제를 해결하기 위해 세 가지 다른 스텐실 옵션이 논의되었다. 스텝 스텐실은 작은 부품이 대형 부품에 너무 근접하여 실장될 때 한계가 있다. 이 경우 스퀴지 블레이드가 스텝-다운 영역에 접근할수록 킵-아웃 영역이 부족하다. 이는 특히 남북으로 진행하는 스퀴지 스트로크에 대해 동쪽 또는 서쪽을 향하는 스텝-벽에 위치한 개구의 경우 문제가 된다. 2단계 프린트 스텐실은 2대의 인라인 스크린 프린터가 필요하다는 단점이 있다. 그러나 첫 번째와 두 번째 프린팅에 서로 다른 솔더 페이스트를 사용할 수 있다는 등의 몇 가지 장점도 있다. 예를 들어, 첫 번째 프린팅에는 5Type 솔더 페이스트를 사용하고 2번째 프린팅에는 3Type 솔더 페이스트를 사용할 수 있다. 이 스텐실 옵션을 사용하면 작은 킵-아웃 영역을 사용할 수 있다. 본고에서는 일반적으로 대부분의 휴대용 전자기기에 적합한 15mil(600)만큼 작은 킵-아웃 영역을 보고했다.

이 과제를 해결하기 위한 세 번째 스텐실 옵션은 스텐실 프린팅 성능을 개선하는 것이다. 성능을 높여 면적비가 >0.5 미만의 면적비에도 활용할 수 있도록 성능을 높이는 것이 목표였다. 여러 스텐실 유형을 평가하고 비교했다. 고배율 사진에서 전기도금(E-FAB) 스텐실 벽이 레이저-절단 스텐실에 비해 가장 매끈한 것으로 나타났다. 레이저-절단 및 E-FAB 스텐실의 프린팅 후 개구부 막힘을 비교했다. 다양한 스텐실 유형에 대한 솔더 브릭 비교도 표시했다. 가장 중요한 매개변수(측정 가능)는 솔더 페이스트 양과 솔더 페이스트 양 변동성이었다. 여러 가지 비교를 했다. E-FAB 스텐실은 면적비가 0.5일 때까지 변동이 적고 양호했지만, 레이저-절단 기준 FG 스텐실은 면적비 0.5와 0.6 영역에서 변동이 컸다. DuraAlloy 레이저-절단과 Datum FG 레이저-절단을 비교했을 때 성능은 비슷했지만, DuraAlloy는 면적비 0.6 영역에서 변동 폭이 더 작았다. PTFE 코팅 유무에 따른 E-FAB의 비교는 매우 흥미로웠다. PTFE 코팅이 없는 E-FAB 스텐실은 솔더 페이스트 체적이 약간 더 높았지만, PTFE 코팅이 있는 E-FAB 스텐실의 변동 폭은 표준 E-FAB 스텐실보다 적었다.

REFERENCES

[1] Richard Brooks and C Anglin et al “Sustaining a Robust Fine Feature Printing Process”, SMTAI 2009 San Diego Oct 4-8 2009

[2] William Coleman “Stencil Considerations fro Miniature Components”, SMTAI 2009 San Diego Oct 4-8

[3] Michael Roesch and J Franke “Stencil Design Guidelines fro Robust Printing Processes in Electronics Production Considering Stencil and Solder Paste Specific Properties, SMTAI 2009 San Diego Oct 4-8

[4] Clive Ashmore “Optimizing the Pring Process for Mixed Technology – A Design of Experiment Approach”,

SMTAI 2009 San Diego Oct 4-8

[5] Rita Mohanty “Advance in Broadband Printing”, SMTAI 2009 San Diego Oct 4-8

[6] Shoukai Zhang and L Feng et al “ iNENI Solder Paste Deposition Project – Step Stencil Printing Study, SMTAI 2009 San Diego Oct 4-8

[7] William Coleman “Step Stencil Design When 01005 and .3mm Pitch uBGA’s Coexist With RF Shields”, APEX Proceedings 2009 Las Vegas April 1-3 2009 |