품질 및 신뢰성 강화 위한 PCB/SMT 업계 노력 필요

IPC의 온라인 강의와 같은 교육 프로그램이 도움

금속간화합물(IMC)은 양면성이 있다. 이 층이 형성 안되면 솔더링이 안되거나 불완전하게 된 것으로 판단돼 문제가 되고, 그 층이 너무 두껍게 형성되면 접합 신뢰성이 떨어져 문제가 된다. 그러면 어느 정도의 두께가 적당할까? 하지만 어떤 공식적인 규격에도 그 수치가 정의되어 있지 않다. 솔더의 조성, 솔더링 조건, PCB Pad의 마감재 종류에 따른 IMC층의 변화와 신뢰성 문제 등을 규명한 논문은 참 많지만 품질 판단에 필요한 적합한 조건과 그 조건을 만족시키기 위해서는 어떤 솔더 자재를 사용하고 어떻게 솔더링을 하고 PCB의 마감재는 무엇을 사용해야 하는가의 답은 찾을 수 없다. 경우의 수가 너무 많기에 사용자가 많은 공부를 한 다음 각자 결정을 해야 할 사항이기 때문이다. PCB와 SMT 업계의 품질 엔지니어들은 이들에 대한 지식을 확보해 공정과 품질을 관리해 좋은 제품을 고객에게 공급해야 한다.

IMC 층 형성 메카니즘

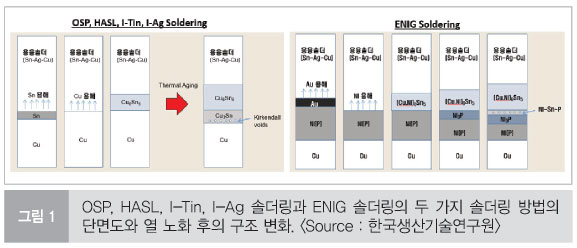

마감재가 OSP, HASL, I-Tin, I-Silver일 경우에는 솔더링 중 마감재가 솔더에 녹아버린 뒤 노출된 동표면이 솔더 속의 주석과 반응하여 IMC층이 형성된다. 그리고 ENIG와 ENEPIG도 표면층의 금과 팔라디움이 솔더에 녹아버린 뒤 노출된 니켈이 주석과 반응하여 IMC층을 형성한다.

그림 1은 생산기술원 발표 자료인데, 노출된 동이 솔더 속으로 용해되면 Cu6Sn5 합금이 형성되고 솔더링이 계속 진행되거나 열을 받게 되면 Cu6Sn5 합금 밑에서 Cu3Sn이라는 합금 층이 얇게 형성된다. 니켈 경우도 유사하다. 솔더 볼이 다 녹기전에 금은 Au/Sn IMC가 형성되어 솔더 속으로 녹아 들어가고 노출된 니켈이 솔더 속으로 용해되며 (Cu,Ni)6Sn5이라는 합금 층을 만들고 이어서 그 밑에 (Cu,Ni)3Sn이라는 합금 층이 얇게 형성된다. 니켈의 경우, 동(Cu)와 달리 니켈 속에 인(P)이 6~8% 들어 있기에 니켈이 솔더 속으로 용해해 들어 감에 따라 니켈 표면에 인 농도가 농축되어 P-Rich(Ni3P) 층이 형성된다.

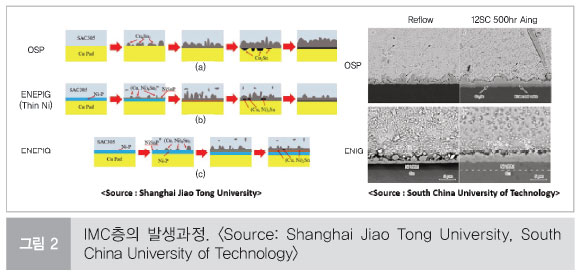

그림 2는 상하이 지아오통 대학(Shanghai Jiao Tong University)의 자료로, IMC층의 발생과정을 잘 보여주고 있다. OSP에는 Ni 장벽 층이 없기 때문에 Sn과 Cu 사이의 빠른 반응으로 가리비(Scallop) 조개 모양의 Cu6Sn5 IMC가 형성된다. 솔더링이나 열처리가 진행됨에 따라 Cu6Sn5 IMC의 형태가 가리비에서 평면 층으로 바뀌고, Cu6Sn5 아래에 새로운 IMC층인 Cu3Sn이 형성된다.

ENEPIG에서는 Ni 장벽 층의 존재로 인해 섬유와 유사(Fiber-like)한 (Cu, Ni)6Sn5 IMC가 형성되며, 솔더링이나 열처리가 더 진행됨에 따라 불연속적이고 깨지기 쉬운 (Cu, Ni)3Sn IMC 층이 점차 나타난다. Ni은 솔더링이나 열처리 동안 빠르게 소모되었지만, 계면 반응에 의해 형성된 얇은 Ni-Sn-P 층은 Cu 확산을 어느 정도 차단한다.

IMC층 형성에 의한 솔더접합 불량 판정

IMC층은 솔더링과 솔더 접합신뢰성을 평가하는데 중요한 인자이다. 우선, PCB Pad 위에서 솔더링이 안된 냉땜(Dewetting) 불량일 경우, IMC 층이 형성 안된다. PCB Pad 위의 Cu와 솔더 속의 Sn이 접촉되지 않아 IMC 층이 형성 안된 것이다. 이때 냉땜 불량의 원인은 PCB Pad 위 유기 오염 물질 때문일 가능성이 높다. Pad 위 지문이 묻거나 PSR 현상 후 PSR 잔사들이 오염되었을 가능성이 높다. 그림 3은 IMC 층 형성에 의한 솔더 접합 불량의 예를 보여주고 있다.

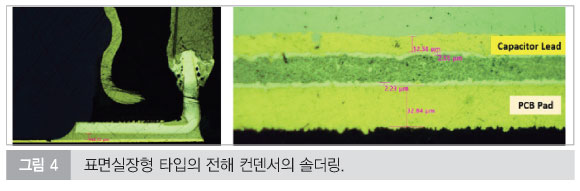

그림 4 표면실장형 타입의 전해 컨덴서의 솔더링 모습이다. 가운데가 솔더링이고 위가 컨덴서 리드이고 아래가 PCB Pad인데 모두 IMC층이 잘 형성 되 있는 것을 볼 수 있다. 솔더링이 잘 된 예이다.

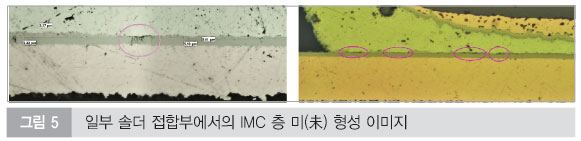

그림 5에서는 솔더 접합부의 일부에서 IMC 층이 형성 안된 것을 볼 수 있다. ENIG 마감재인데 일부에서 니켈 침식이 발생돼 부분적으로 IMC 층이 형성 안된 것이다. 이런 부위가 커지면 접합 신뢰성이 떨어져 솔더링 부위에 스트레스가 가해지면 깨질 수 있다.

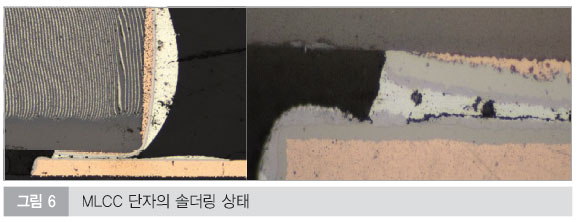

그림 6은 MLCC 단자의 솔더링 상태로, 단자 안쪽에서 Crack이 발생되었다. MLCC 단자엔 IMC 층이 잘 형성되어 있어 문제가 없고 PCB Pad 위 니켈 도금 위에서 Crack이 발생되었다. 그런데 니켈 위에 IMC 층이 형성되었고 그 윗 부분인 솔더에서 Crack 이 발생된 것으로 보아 솔더링은 정상적으로 이루어졌고, 그 후 Thermo Mechanical Stress가 단자에 가해져 솔더 깨짐이 발생된 것으로 추정된다. 가끔 솔더 부위 깨짐 불량이 발생했을 때는 Microsection해 절단 부위를 관찰하면 솔더링이 안되었던 것인지(냉땜) 아니면, 정상적으로 솔더링 작업이 이루어진 후 기계적 충격을 받아 깨진 것인지를 명확히 구분할 수 있다.

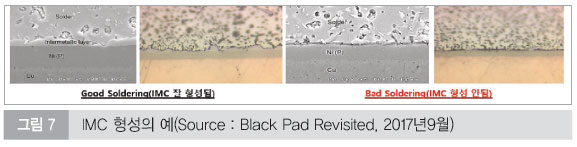

IMC 층의 형성은 솔더링이 되었는가 안되었는가를 판단하는 중요한 인자이지만, 층의 두께가 너무 크면 IMC가 취성 특성이 있어서 깨짐 불량이 발생되기에 적합한 두께가 형성되어야 한다.

그림 7은 2017년9월29일 ‘Black Pad Revisited’란 제목으로 Martine Simard-Normandin과 Christina Banks가 발표한 자료이다. 왼편 2개의 사진은 솔더링이 정상적이라 IMC 층이 잘 형성된 예이고, 오른편 2개는 니켈 침식(블랙패드)가 형성돼 IMC 층이 형성되지 않은 예이다. 니켈 침식으로 니켈 표면이 이가 빠진 모습을 하고 있다.

ENIG 마감재의 경우 금도금 중 소지금속이 니켈 표면에서 침식이 발생하면 니켈 표면에 인(P) 농도가 증가되어 솔더링이 안된다. 부분적인 냉땜이 발생하고 솔더링이 되어도 접합 신뢰성이 저하된다. IPC4552B ‘Specification for ENIG Plating for Printed Boards’ 규격에 의하면 PCB의 솔더링 패드를 마이크로섹션(Microsection)하여 현미경으로 니켈 침식상태를 관찰해 합격/불합격 판단을 내리게 되어 있다(1,000배 금속 현미경으로 니켈의 침식 깊이 측정과 침식 개수를 세어 판단).

그렇게 해도 판단이 어려울 경우에는 IPC-J-STD003 ‘Solderability Tests for Printed Boards’ 규격에 의해 솔더링을 한 뒤에 IMC 형성 상태를 판단해 합격과 불합격을 판단하라 기술되어 있다.

IMC층의 변화

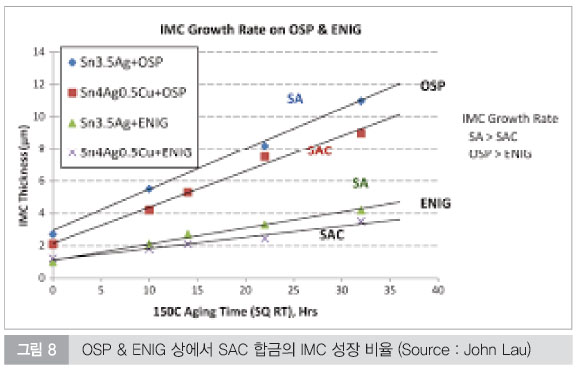

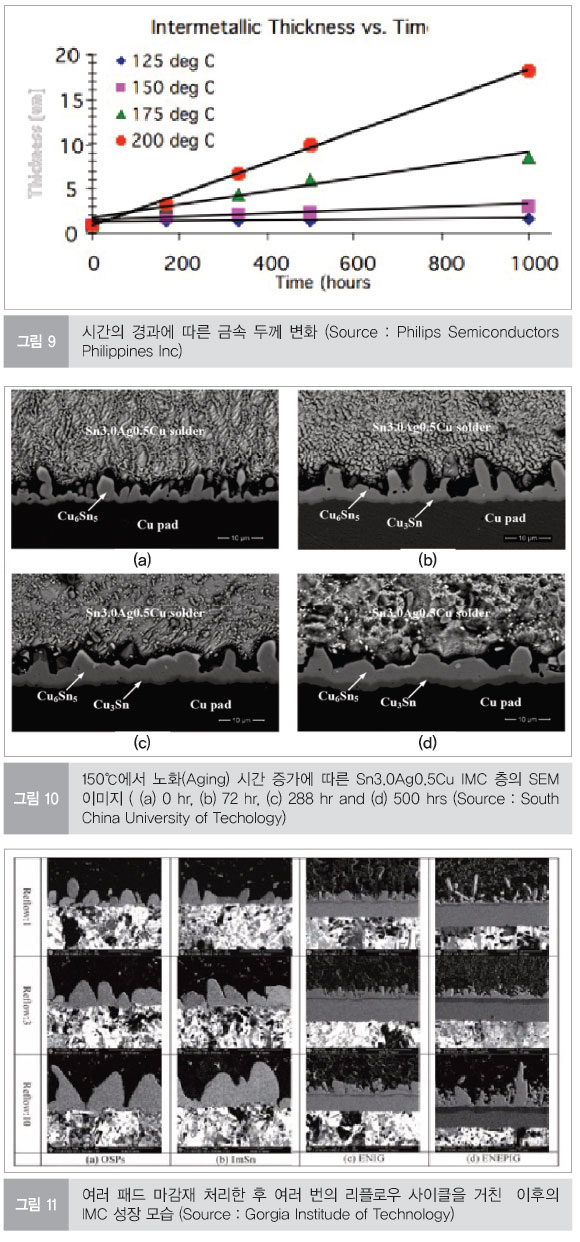

그림 8은 Unimicron의 존 라우박사 자료인데 IMC층의 두께는 마감재가 OSP와 ENIG 경우 OSP에서 훨씬 더 두껍게 형성되고 솔더 재질 속에 동(Copper)이 들어가면 두께가 약간 얇아지는 특성을 보여주고 있다. 그리고 그림 9는 필리핀의 필립스 반도체 자료인데 온도와 가열 시간에 따라 IMC 층이 증가하는 것을 보여주고 있다. 125℃와 150℃에선 낮은 수치이나 175℃ 이상이 되면 두께가 급속히 증가되는 것을 볼 수 있다.

그림 10은 남중국 기술대학의 자료인데 OSP 경우 열처리가 진행됨에 따라 가리비 조개 형태의 IMC가 두꺼워지며 둔한 형태로 변하는 모습을 볼 수 있다. 그림 11은 죠지아 대학의 자료로, IMC 형태가 OSP와 I-Tin은 같은 동(Copper) 위에 형성되기에 두께도 두껍고 가리비 형태인 것을 볼 수 있고 ENIG와 ENEPIG는 같은 니켈 위에서 형성되기에 IMC층이 얇고 섬유 모양(fiber-Like)으로 형성되는 것을 볼 수 있다. 또한 2종류의 마감재가 리플로우 횟수에 따라 IMC층이 두꺼워지는 것도 볼 수 있다.

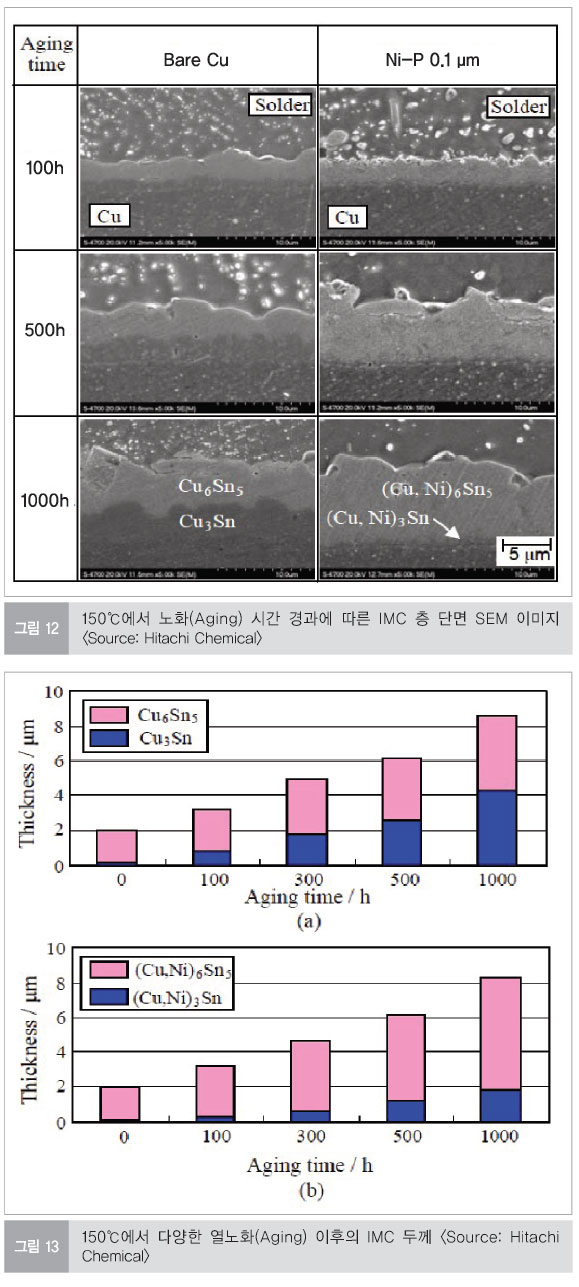

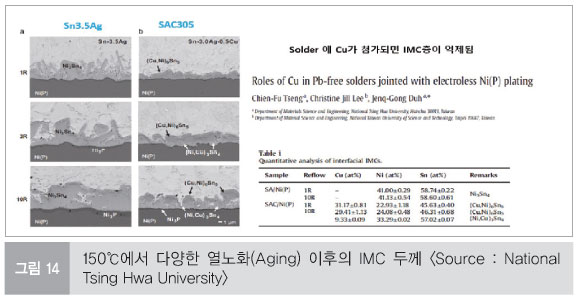

그림 12는 히타치 화학의 자료인데, 앞선 이미지와 마찬가지로 150℃에서 노화(Aging) 시간 증가에 따라 IMC 층이 증가하는 현상을 보여주고 있다. 일반적으로 니켈 위의 IMC 층은 동 위에서 보다 층 두께가 낮은데 여기서는 같은 두께를 보여주고 있다. 하지만 Cu3Sn3 의 두께가 (Cu, Ni)3Sn보다 훨씬 두꺼운 것을 볼 수 있다. 이렇게 논문마다 측정 두께 차이가 나는 것은 IMC 층의 상단부가 직선이 아니라 물결 모양이라 측정 방법의 차이에서 오는 것 같다.

Solder 속의 Cu 첨가에 따른 IMC 층 변화

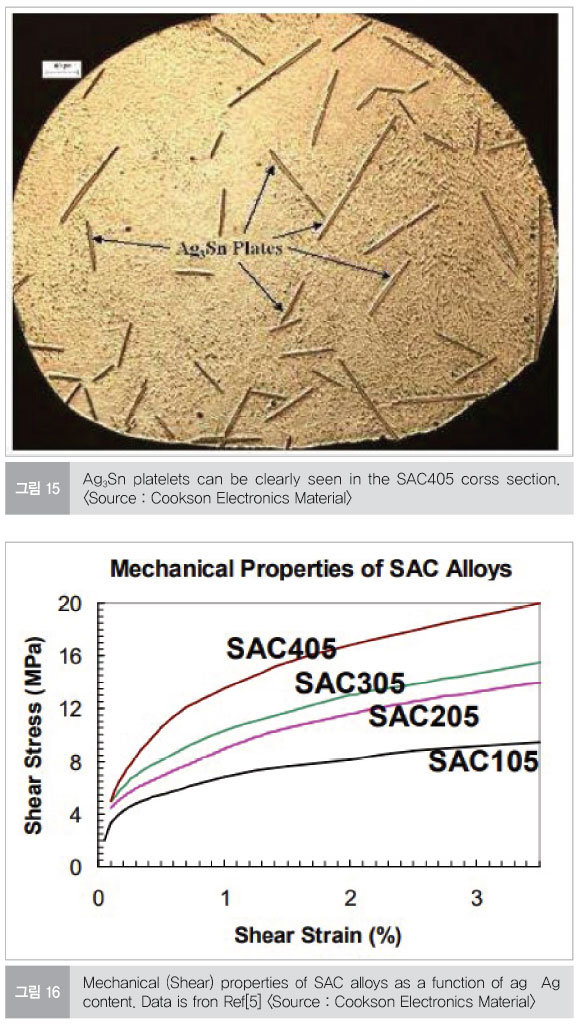

그림 14는 대만 칭화대학과 대만 과기대에서 발표한 자료로서 솔더 속에 동(Cu)이 첨가됨으로 IMC 층의 두께가 감소된 모습을 보여주고 있다. 그림 14의 왼편에서는, Sn3.5Ag일 경우 Ni3Sn4의 IMC가 형성되고 리플로우 횟수가 증가됨에 두께가 크게 증가하는 것을 볼 수 있다. 오른쪽은 동이 0.5% 첨가된 SAC305인데 리플로우 1회 때는 (Cu,Ni)6Sn5의 IMC 층이 형성되고 3회 시 그 밑에 (Ni,Cu)3Sn4의 층이 얇게 형성되고 10회가 되면 Ni3P 층이 띠 형태로 형성되는 것을 볼 수 있다. 그리고 IMC 두께는 Sn3.5Ag 경우 보다 얇게 형성된다. 즉, 솔더 속의 동은 IMC층의 형성을 억제하는 것이다. 하지만 구리가 너무 많이 첨가되면 페이스트 범위(Paste Range)가 증가하고 또 액상과 고상과의 간격(Gap)이 증가하여 솔더 조인트 신뢰성을 저하시킨다.

Solder 속의 은(Ag)Cu 첨가에 따른 솔더 물성 변화

무연 솔더 속에는 은(Ag)이 1~5% 들어있는데 첨가의 목적은 젖음성 향상과 열충격에 의한 손상방지, 기계적 충격에 대한 저항력을 증가시키기 위함이다.

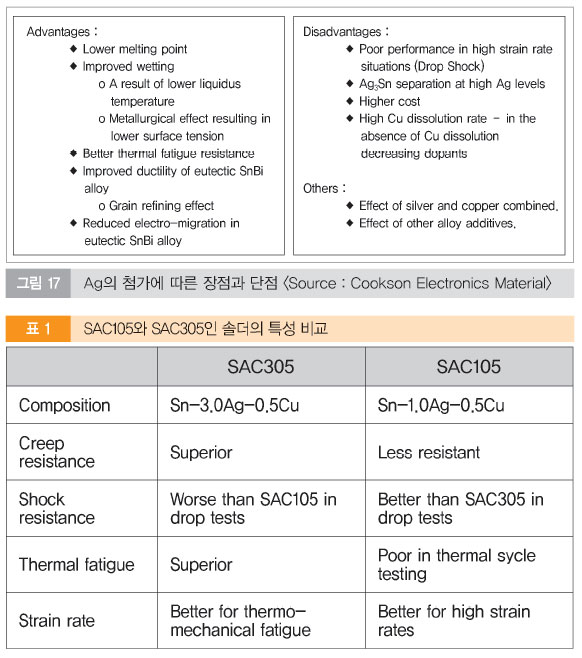

Ag 함량이 낮으면 솔더 속에서 Ag3Sn IMC가 적게 생기고 기계적 강도도 감소된다. 이는 그림 16에서 보는 바와 같이 SAC 합금 계열의 전단 시험 결과에서도 입증되었다. 이 낮은 강도로 인해 Drop Shock 같은 충격이 흡수되고 솔더링 접합부에서 Strain(변형율)이 작게 전달된다.

Ag 함유량이 높아지면 벌크 솔더 매트릭스에 더 많은 Ag3Sn 금속간 화합물(IMC)이 형성되고 기계적 강도가 높아져 온도 사이클링 시험에서는 더 잘 견디게 된다. 반대로 Ag 함량이 작아지면 벌크 솔더 매트릭스에서 Ag3Sn가 적어지고 연성이 향상되어 높은 변형률(High Strain Rate) 상황에서 성능이 향상된다. 고속 볼 풀/전단 테스트와 드롭 쇼크 테스트는 이러한 상황의 솔더 접합 성능을 이해하기 좋은 검사 방법이다. 벌크 합금 특성 외에도 계면에서 형성된 IMC는 부서지기(Brittle) 쉬운 특성 때문 드롭 쇼크 신뢰성에도 영향을 끼친다.

그림 17은 Cookson 자료인데 은의 첨가에 따른 장점과 단점을 잘 설명해주고 있다. 은이 3% 첨가되었을 때 솔더의 융점이 219℃였으며, 1%로 감소되면 225℃로 6℃ 높아져 솔더링 파라미터를 변경해 줄 필요가 있다. 은이 첨가되면 될수록 재질의 연성이 감소돼 Drop Shock와 같은 충격엔 잘 깨지는데 비해 피로가 서서히 누적되는 Thermal Cycling에는 강하게 된다. 즉 전자제품의 수명이 향상되는 것이다.

표 1은 인터넷에서 받아온 자료인데 은이 1%인 SAC105와 3%인 SAC305인 솔더의 특성을 잘 보여주고 있다. 근래 은 값이 올라 비용 절감의 목적으로 그동안 써오던 SAC305를 SAC105로 전화하는 예가 많은데 제품의 특성을 고려해 선택하는 게 좋을 것 같다. 일반적으로 휴대전화와 같이 휴대하면서 사용하다 떨어트릴 수 있는 제품은 SAC105가 좋고 커다란 BGA가 사용되는 고신뢰성 제품은 SAC305가 좋다고 알려져 왔는데 두 솔더 제품의 특성의 차이는 사용면에서 그리 크지 않은 것으로 알려져 있다. SAC105제품에 첨가물(인디움, 비스머스 등)을 넣어 SAC305와 같은 특징을 유지하는 제품도 나와 있다.

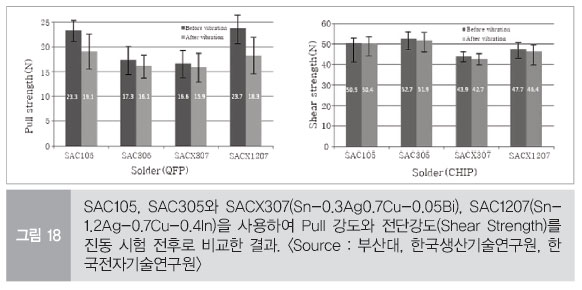

그림 18은 부산대, 생기원, 전품연이 ‘Sn-Ag-Cu-X 무연솔더로 솔더링 된 접합부의 진동파괴’란 제목으로 발표한 논문(Journal of KWJS, Vol. 30, No. 2, April, 2012)에서 발췌한 이미지이다. SAC105, SAC305와 SACX307(Sn-0.3Ag0.7Cu-0.05Bi), SAC1207(Sn-1.2Ag-0.7Cu-0.4In)을 사용하여 Pull 강도와 전단강도(Shear Strength)를 진동 시험 전후로 비교한 결과이다. Pull 강도에선 SAC105와 SACX1207이 가장 좋았고 SAC305와 SACX307는 같은 결과를 나타낸다. 전단강도 시험에서 SAC105와 SAC305가 유사한 좋은 결과를 보였고, 그 다음으로 SACX1207, SACX307의 순서였다. Pull 테스트 시에 진동 시험 후 측정값이 모두 떨어졌는데 전단강도는 변화가 아주 작았다(진동시험조건: 가속도 20Grms, 주파수 10~1000Hz에서 20시간, Reflow 조건; Peak 242C 예열 150~180C/90~150초).

솔더링 중 Cu6Sn5와 Cu3Sn 층의 변화

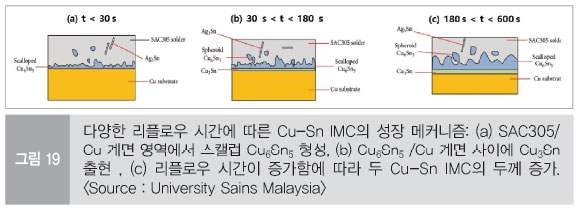

그림 19에서는 솔더링이 진행된 초기 30초에선 가리비 형태의 Cu6Sn5가 형성되고 솔더 속엔 은과 주석으로 인해 Ag3Sn 침상 결정이 생기고 30초와 80초 사이엔 Cu6Sn5아래 Cu3Sn층이 형성되며 솔더 속으로 Cu6Sn5가 타원형 형태로 떠오르는 모습을 보여주고 있다(이미지 참조, University Sains Malaysia). 이렇게 Cu6Sn5가 바닥에서 솔더 속으로 떠오르는 현상을 Spalling이라 부른다.

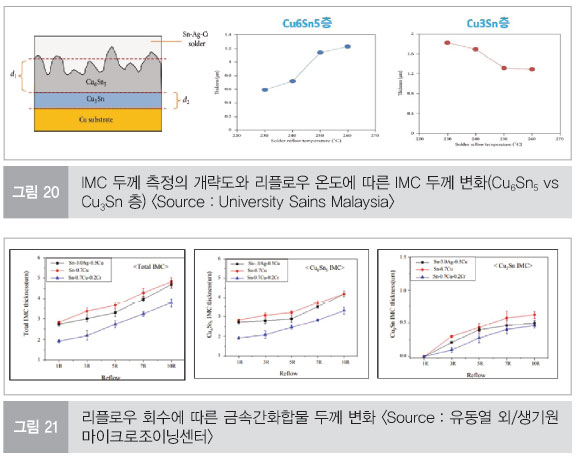

University Sains Malaysia의 발표자료에 의하면 솔더링 온도가 올라감에 Cu6Sn5와 Cu3Sn의 IMC층은 형성되는데 온도가 증가하면 Cu6Sn5층(d1)은 계속 증가되나 Cu3Sn층(d2)은 감소된다.

그림 21은 리플로우 횟수에 따른 금속간화합물 두께의 변화를 보여주고 있다(참조, 생산기술연구원 발표 자료). SAC305의 경우 IMC 두께는 1회 시 2.7μm에서 5회 시 3.7μm 그리고 1회 시 5μm로 선형으로 증가되는 것을 볼 수 있다. Cu6Sn5도 선형으로 유사하게 증가되는 것을 볼 수 있다. 그러나 Cu3Sn은 1회 시에는 거의 형성 안되었다가 리플로우 횟수가 증가할수록 증가하나 증가 폭은 느려 10회가 되어도 0.6μm0 정도밖에 형성되지 않는다. Sn-0.7Cu 경우에는 SAC305 보다 두께가 낮으나 비슷한 경향을 보여주고 있다.

Cu(OSP) 와 ENIG의 Drop Test 불량 비교

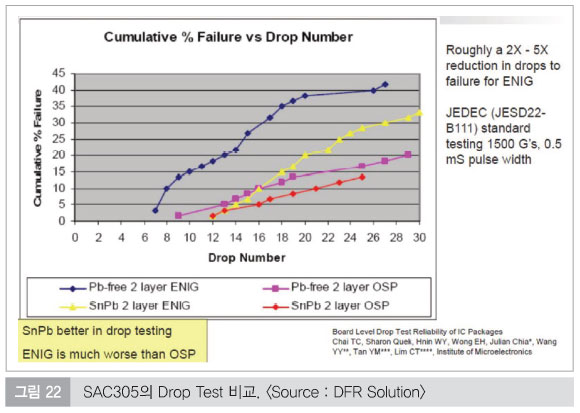

그림 22는 SAC305 솔더를 사용했을 때 OSP와 ENIG 그리고 무연과 유연 솔더링의 Drop Test 결과를 보여주고 있다. 우선, 무연과 유연을 비교해 봤을 때 유연 솔더의 결과가 더 좋다. 그리고 동위에 솔더링이 되는 OSP 경우가 니켈 위에 솔더링 되는 ENIG 보다 2~5배 결과가 더 좋다. OSP 경우 무연과 유연의 차이가 크지 않은데 비해 ENIG 경우는 차이가 크다.

PCB 동도금에서 인장강도(Tensile Strength)와 연성(Elongation)은 서로 반대의 특성을 띤다. 즉, 인장강도가 높으면 연성이 떨어지고 인장강도가 떨어지면 연성이 높아진다. 이와 같은 관계가 무연과 유연 솔더에도 적용된다. 즉, 유연이 Drop Test에는 더 좋으나 Temperature Cycling Test 에는 나빠진다.

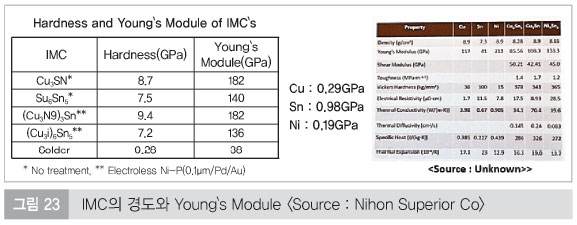

IMC의 물성과 솔더 젖음성

그림 23에서는 Cu6Sn5에 비해 Cu3Sn의 경도가 더 높고 (Cu,Ni)6Sn5 보다 (Cu,Ni)3Sn의 경도가 높은 것을 알 수 있다. 이들에 비해 Cu, Ni, Sn, Solder는 아주 아주 낮은 수치이다. 이로 인해 Thermo Mechanical Stress가 가해지면 IMC의 계면에서 깨짐이 발생되는 것이다.

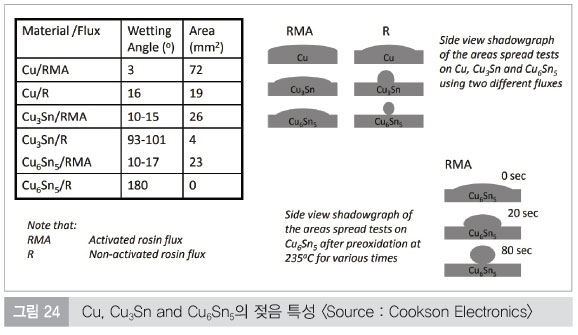

그림 24에서는 Cu에 비해 IMC의 솔더 젖음성이 월등히 나쁜 것을 볼 수 있다. Cu6Sn5와 Cu3Sn을 비교해 보면 RMA 타입 플럭스를 사용했을 때는 큰 차이가 안 나는데, R 타입을 사용했을 때는 차이가 많이 나는 것을 볼 수 있다. 액티베이터가 약하게 첨가된 RMA 타입이 순수한 로진 타입인 R 보다 훨씬 좋고, 오른편 사진에서 보는 바와 같이 IMC 층도 가열되면 표면에 Sn2O, SnO의 산화막이 생겨 젖음성이 급속히 감소되는 것을 볼 수 있다.

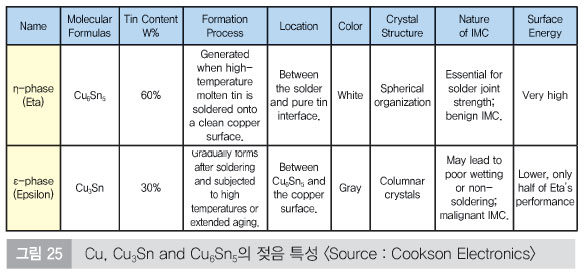

그림 25는 MPE라는 블로그에서 받아온 자료인데 Cu6Sn과 Cu3Sn의 특징을 잘 설명해주고 있다. Cu6Sn의 색깔은 흰색이고 Cu3Sn은 회색 그리고 결정 구조도 Cu6Sn은 구형 조직인데 비해 Cu3Sn은 기둥 모양의 결정체이다. Cu6Sn은 표면에너지가 높아 솔더 젖음성이 어느 정도 확보되나 Cu3Sn은 Cu6Sn5의 절반이라 젖음성이 나쁘다. 이는 Cu6Sn 속에는 Sn이 60%들어있는데 비해 Cu3Sn에는 30% 들어있기 때문이다.

Solder 접합부에서의 Crack 위치

PCB Pad 위에서의 Solder Crack은 마감재가 OSP, HASL, I-Tin 경우에는 Cu 위에서 IMC 층이 형성되어 접합 신뢰성이 좋아 계면에서의 깨짐은 거의 발생하지 않는다. 하지만 ENIG 경우에는 Ni 위의 솔더링이기에 접합 신뢰성이 나빠 자주 그 위에 솔더링 된 BGA Ball에서 깨짐 불량이 발생된다.

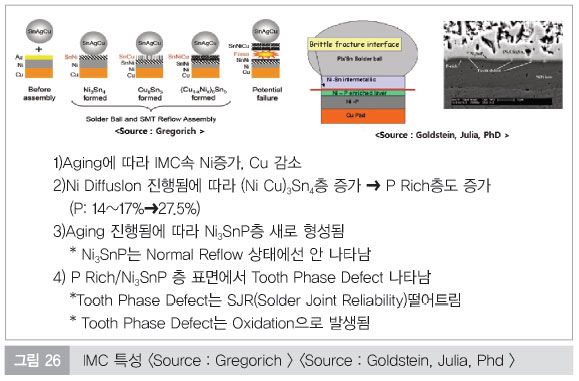

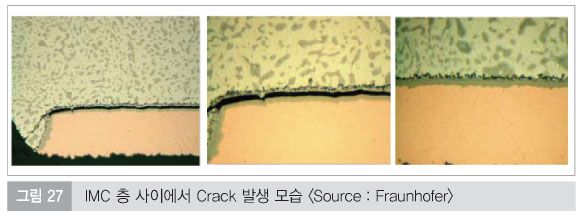

솔더링이 진행되면 그림 26과 같이 니켈 위에서 (Cu,Ni)6Sn5층이 형성되고 다시 니켈이 더 확산되어 그 밑에 (Ni,Cu)3Sn4층이 형성된다. 그리고 열을 계속 받게되면 NiSnP 층이 형성된다(이 층은 정상적인 Reflow 공정에선 형성되지 않음). 이렇게 IMC 층의 형성이 증가되면 Bulk Ni에선 Ni이 IMC를 형성하느라 빠져나가 인(P)이 농축되어 검은 띠 모양의 P Enrich 층이 형성된다. 인(P) 동도가 6~8%에서 14~17%로 그리고 28%로까지 증가된다. 그리고 Ni3SnP와 P Rich층 사이에 Tooth Phase Defect가 발견된다. 이 이빨 빠진 결함은 깨짐 불량의 원인이 된다. 항상 Crack은 P Rich층과 IMC층 사이에서 발생된다.

일반적으로 동(Cu) 위에 형성된 금속간화합물일 경우 접합부에서 깨짐 발생 확률이 낮으나 니켈 위에서는 자주 발생되는 편이다. 솔더링이 여러 번 진행되었거나 열에 오래 노출되었을 경우에는 금속간화합물의 두께가 두꺼워져 깨짐 발생 가능성이 커진다.

일반적으로 니켈 표면 위에서의 금속간화합물의 두께는 1μm이하다. 2~3μm로 두꺼워지면 취성 파괴로 접합부에서 Crack 발생 가능성이 높아진다. 또 다른 지표로서 계면에서 인(p) 농도가 높아져도 깨짐 발생 확률이 높아진다. 그림 27은 Fraunhofer 자료인데 니켈 표면 위 인 농도가 높아진(P Enrich) 층과 그 이에 형성된 IMC 층 사이에서 Crack이 발생된 것을 보여주고 있다.

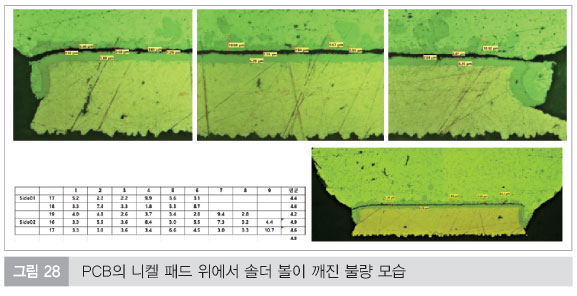

그림 28은 PCB의 니켈 패드 위에서 솔더 볼이 깨진 불량이다. 솔더링 시 열을 많이 받아(리워크 의심 제품) IMC 층이 평균 4.5μm으로 두껍게 형성되었고 또 IMC 층이 솔더 속으로 떠오른 Spalling 현상을 보여주고 있다. Ni 패드 위에서의 깨짐 폭은 2.5μm로 많이 벌어진 상태이다. IMC 층이 잘 형성되어 있는 것으로 보아 PCB 패드의 금도금(ENIG)은 정상이라 솔더링이 정상 적으로 이루어졌고 그 후 솔더볼에 기계적 스트레스가 가해져 깨짐이 발생한 것으로 추정된다. 특히 솔더링을 여러 번 해 IMC두께가 두꺼워져 접착 신뢰성이 떨어진 상태에서 스트레스가 가해진 것으로 추정된다.

신뢰성을 위한 적정한 IMC 두께

Mpe.researchMFG.COM에 의하면 IMC 두께가 두꺼워지면 IMC 자체가 부서지기 쉬운(Brittle) 특성을 가지고 있기에 솔더 접합 신뢰성에 문제가 발생한다. IMC는 벽돌을 쌓을 때 사용하는 시멘트의 역할과 같아 시멘트가 너무 두껍거나 불균일하면 담이 무너지는 것 같다고 설명하고 있다. 그 회사 홈페이지의 필자는 최적의 IMC 두께가 1~3μm이고 허용 수치는 1~5μm이라고 설명했다.

현재 IPC등 IMC 두께 요구치를 규정한 규격은 없다. 미국의 어떤 항공사는 Average Max 3.0μm를 요구하고 있고 국내 한 전장 업체는 1~5μm를 요구해 필자가 측정해 준 일이 있다. 필자가 생각하기에 이상적인 IMC 두께는 Cu 위에 솔더링 될 때는 평균 1.5~4.0μm 그리고 니켈 위에 솔더링 될 때는 평균 1.0~3.0μm가 적당하다고 본다.

IMC 층을 측정하는 방법은 FIB나 표면을 Ion Milling (CP) 후 BSE로 측정할 수 있으나 그 방법은 측정 범위가 너무 좁아 바람직하지 않고 Microsection 후 쿠폰을 소프트 에칭한 뒤 검사하는 방법이 더 많은 정보를 제공해준다. 일반적으로 사용하는 암모니아수/과산화수소 약품은 IMC 층이 잘 보이질 않기에 a)10% HCl + 90% CH3OH, b)1% HCl + 4% HNO3 + 95% C2H5OH, c)49% HNO3 + 1% Acetone 중 하나를 소프트 에천트로 사용한다.

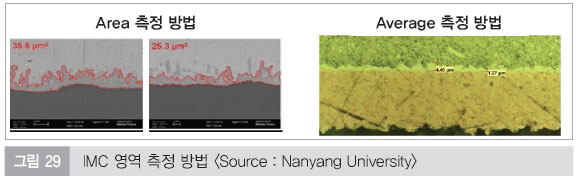

측정 방법은 IMC층의 높이를 각각 측정해 평균하는 방법이 있지만 IMC 층의 면적을 측정한 뒤 밑면의 길이로 나누는 방법이 제일 합리적일 것 같다.

그림 29는 싱가포르의 난양대학교 발표 논문인데 IMC 두께 측정 방법을 설명하고 있다. 디지털 이미징 기술을 이용해 IMC의 평균 두께를 측정하는 방법이다. 먼저 금속현미경으로 IMC 사진을 촬영한 뒤 IMC의 외곽선을 따라 폴리라인을 그린 뒤 이미지 소프트웨어에 의해 면적을 계산하고 밑면 길이로 나누면 평균값이 구해진다. 면적 계산을 위한 이미지 소프트웨어는 인더넷을 통해 여러가지 다운로드 받을 수 있는데 그 중 하나가 ImageJ (https://imagej.net) 이다.

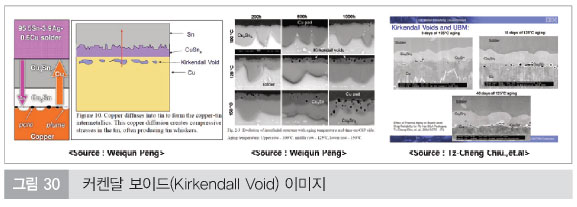

커켄달 보이드(Kirkendall Void)

커켄달 보이드(Kirkendal Void)는 일반적인 솔더링에선 발견되지 않는 불량이다. 고온에서 장시간 노화(Aging)시켰을 때 발견되는 불량이다. 그림 30의 왼편과 같이 솔더링 시 솔더 속의 Sn이 동 패드로 확산하는 양 보다 동 패드의 Cu가 솔더 속으로 확산하는 양이 더 커 동 패드 표면에서 공극이 발생하는 현상이다. 금속간화합물 두께가 두꺼지면 두꺼워질 수록 공극은 더 커진다. 이렇게 발생된 공극(Void)들이 일렬로 이어지면 깨짐 발생 위험성이 커진다. 하지만 필자가 13년간 1,400건의 불량 분석을 하며 의뢰된 제품 중 커켄달 보이드가 발생된 제품은 본 일이 없다. Cu6Sn 층이 1μm 성장할 때 Cu는 1.7μm 감소되는 것도 커켄달 보이드의 발생을 설명할 수 있는 현상이다. 커켄달 보이드는 Cu3Sn와 Cu 사이 그리고 Cu3Sn 내부에서 발생된다.

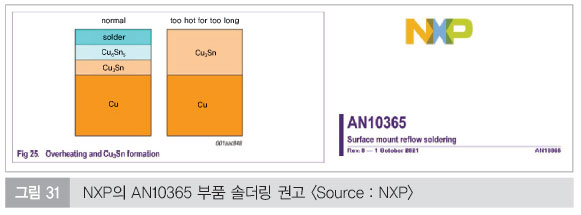

부품 Rework 시 문제점

불량 부품을 제거할 때 패드를 너무 가열되면 그림 31과 같이 2개의 IMC 층(Cu6Sn5/Cu3Sn)이 모두 Cu3Sn층으로 바뀐다. Cu3Sn은 솔더링이 잘 안되는 물질이라 그 위에 부품을 다시 솔더링할 때는 많은 어려움과 불량이 따르게 된다. 따라서 부품을 제거할 때는 너무 가열시켜서는 안된다.

마무리하며

금속간화합물(IMC)은 양면성이 있다. 이 층이 형성 안되면 솔더링이 안되거나 불완전하게 된 것으로 판단돼 문제가 되고, 그 층이 너무 두껍게 형성되면 접합 신뢰성이 떨어져 문제가 된다. 그러면 어느 정도의 두께가 적당할까? 하지만 어떤 공식적인 규격에도 그 수치가 정의되어 있지 않다. 솔더의 조성, 솔더링 조건, PCB Pad의 마감재 종류에 따른 IMC층의 변화와 신뢰성 문제 등을 규명한 논문은 참 많지만 품질 판단에 필요한 적합한 조건과 그 조건을 만족시키기 위해서는 어떤 솔더 자재를 사용하고 어떻게 솔더링을 하고 PCB의 마감재는 무엇을 사용해야 하는가의 답은 찾을 수 없다. 경우의 수가 너무 많기에 사용자가 많은 공부를 한 다음 각자 결정을 해야 할 사항이기 때문이다. PCB와 SMT 업계의 품질 엔지니어들은 이들에 대한 지식을 확보해 공정과 품질을 관리해 좋은 제품을 고객에게 공급해야 한다.

IPC는 정기적으로 하루에 2시간씩 3일간(6시간) ‘Reliability of Electronics-Role of Intermetallic Compounds’란 제목으로 언라인 강의를 하고 있는데, 이런 프로그램이 한국에도 있었으면 좋겠다.

참고문헌(Reference)

1) Panwang Chi,et.al., Shanghai Jiao Tong University, “Effect of Ni(P) Layer Thickness on Interface Reaction and Reliability of Ultrathin ENEPIG Surface Finish”

2) Li Xunping,et.al,Soutn China University of Technology,” Effect of The Cross-Interaction on the Formation and Evolution of IMC in Cu(Ni)-Ag-Cu(Ni) BGA Structure Solder Joint” 2011

3) Martine Simard-Normandin and Christina B,” Black Pad Re Visited” PCB007 Magazine September 2017

4) IPC4552B “Specification for ENIG Plating for Printed Board”

5) John Lau, “Assembly and Reliability of Lead-Free Solder Joint”

6) Jose OmarAmistoso, Nhoy Lacson, Philips Semiconductors Philiphines Incorporated, “Determination of Intermetallic Growth Activation Energy and the Effect of the Time and Temperature on Shear Strength in Flip Chip Devices”

7) Bhupender Singh, Degree Master of Science in the School of Materials Science and Engineering, Georgia Institute of Technology, “MODELING, DESIGN, FABRICATION AND RELIABILITY CHARACTERIZATION OF ULTRA-THIN, GLASS BGA PACKAGE-TOBOARD INTERCONNECTIONS” May 2016

8) Yoshinori Ejiri., et.al (Hitachi Chemical),“Electroless Ni/Pd/Au Plating for Package Substrates with FINE Pitch Wiring”

9) Ranjit Pandher, Tom Lawlor, Cookson Electronics Assembly Materials,’ Effect of Silver in common lead-free alloys”

10) 진상훈*·강남현*,†·조경목*·이창우**·홍원식*** *부산대학교 공과대학 재료공학과* *한국생산기술연구원 용접접합기술센터***전자부품연구원 신뢰성물리연구센터,” Sn-Ag-Cu-X 무연솔더로 솔더링 된 접합부의 진동파괴 거동”

11) Liu Mei Lee1 and Ahmad Azmin Mohamad11School of Materials and Mineral Resources Engineering, Universiti Sains Malaysia, 14300 Nibong Tebal, Penang, Malaysia,” Interfacial Reaction of Sn-Ag-Cu Lead-Free Solder Alloy on Cu: A Review”

12) 유동열 외(한국생산기술연구원 마이크로조이닝센터) ”Multiple Reflows 에 따른 Sn-Cu-xCr/Cu 접합면의 금속간화합물 거동 및 기계적 특성”

13) Tetsuro Nichmura,Nihon Superior Co.,Ltd., ”Pushing the Limit of Lead-Free Soldering”

14) Gregorich et.al, “SnNi and SnNiCu Intermetallic Compounds Found When Using SnAgCu Solders”, IPC/Soldertec Global 2nd International Conference on Lead Free Electronics June 23, 2004)

15) Dong-Jun Lee,Hyo-Soo-Lee.,”Major Factors ti the Solder Joint Strenth of ENIG Layer in FC BGA Package” Microelectronics and Reliability 2006

16) Katja Reiter (katja.reiter@isit.fraunhofer.de), Fraunhofer Institute for Silicon Technology,” Failure Analysis of Electronic and Microelectronic Components with a New Automatic Target Preparation”

17) Luhua Xu, John H.L. Pang(mhlpang@ntu.edu.sg), et.al, School of Mechanical and Aerospace Engineering Nanyang Technological University, Singapore. “Intermetallic Growth and Failure Study for Sn-Ag-Cu/ENIG PBGA Solder Joints Subject to Thermal Cycling”

18) Tz-Cheng Chiu., et.al. “Effect og Thermal Aging on Board Level Drop Reliability for Pb-free BGA Package” 2004 ECTC

19) AN10365 Revision8, Surface Mount Reflow Soldering,NXP October 2021

|