| 포스트 3D 이미징의 응용 |

|

|

|

| 2026-01 자료제공 : Nihon Visual Science, Inc / 편집 : 레이디소프트(주) 이석원 대표 |

|

|

최근의 3D 이미징 기반 응용 기술과 기법들 설명

적층 아크릴 모델(Layered Acrylic Model) 소개

대부분의 사용자에게 소프트웨어는 내부 동작이 보이지 않는 블랙박스와 같은 도구로 인식되기 쉽다. 본 글에서는 다양한 이미지 분석 결과들이 구체적인 가시화 및 분석 소프트웨어 기술을 통해 가능해졌음을 전달하고자 하였다. 공업 제품과 재료 분석까지 폭넓은 산업 분야에서 활용할 수 있는 최근의 3D 이미징 기반 응용 기술과 기법들을 소개한다.

서론

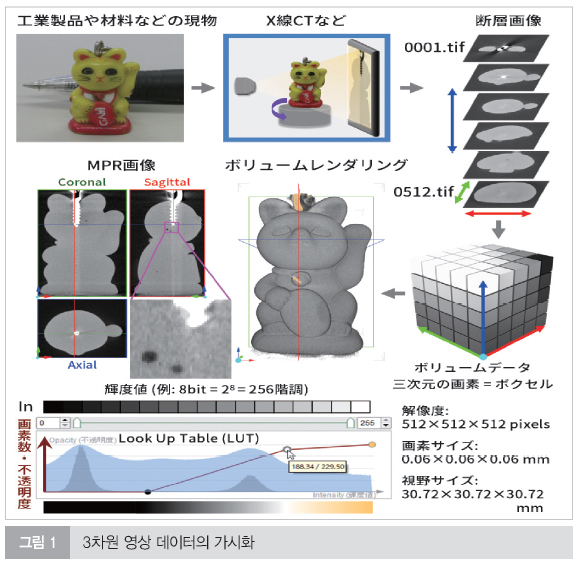

X선 CT나 FIB(Focused Ion Beam)-SEM과 같은 이미징 장비에서는 보통 연속된 단면 이미지들이 순서대로 얻어진다. 이렇게 수집된 디지털 3차원 영상 데이터는 분석 대상과 목적에 맞게 적절한 소프트웨어를 사용하여 시각화하고, 크기나 형태를 측정하며, 구조를 분석·평가하고 정량적으로 해석하는 과정이 필요하다.

본 논문에서는 소프트웨어 개발자의 관점에서 공업 제품과 재료 분석에 활용할 수 있는 최근의 3D 이미징 기반 응용 기술과 기법들을 소개한다.

3차원 이미지 처리의 기본

FIB-SEM이나 시리얼 섹셔닝(serial sectioning)으로 얻은 연속적인 단층 영상으로부터 3차원 구조를 재구성하려면, 먼저 여러 장의 단층 영상을 정확히 맞추는 정렬(alignment) 과정이 필요하다. 당사는 이를 위해 자사 소프트웨어[1]에 다양한 알고리즘에 기반을 둔 정렬 방법을 구현해 왔으며, 그중에서도 템플릿 매칭(template matching) 기반 방식이 본 응용에 가장 효과적이고 실용적인 접근법임을 확인하였다.

소프트웨어에서는 연속된 단층 영상들, 예를 들어 첫 번째와 두 번째 영상, 두 번째와 세 번째 영상과 같이 서로 인접한 슬라이스를 순차적으로 정렬하는 방식을 사용한다. 이 과정에서는 연속한 단층 영상들 사이에 서로 유사한 무늬나 구조적 패턴이 나타난다는 점을 가정한다. 정렬은 이러한 유사성을 이용하여, 영상 스택 전체를 따라 템플릿 매칭을 반복적으로 적용하는 방식으로 수행된다.

한편, 완전 자동 정렬만으로는 항상 만족스러운 결과를 얻기 어려운 경우도 있다. 이를 보완하기 위해 시스템에는 사용자가 결과를 직접 확인하고 필요에 따라 수정할 수 있는 인터랙티브한 기능을 제공하여, 자동 정렬과 수동 보정을 적절히 병행하면서도 높은 사용성을 유지할 수 있도록 하였다. 또한 실제 입력 영상은 밝기 불균일이나 노이즈와 같은 문제를 포함하는 경우가 많기 때문에, 강도 불균일 보정이나 노이즈 제거와 같은 효율적인 전처리 과정 역시 이러한 작업에서 중요한 요구 사항이다.

3차원 영상에서의 픽셀은 일반적으로 복셀(voxel)이라 부르며, 연속적인 단층 영상을 쌓아 만든 데이터 구조를 볼륨 데이터(volume data)라고 한다. 각 복셀에는 일정한 비트 심도(bit depth)를 갖는 강도값이 저장된다. 예를 들어 8비트 심도(28 = 256 계조)의 경우, 부분용적 효과(partial volume effect)로 인해 경계가 흐릿하거나 구성 요소가 명확하지 않은 디지털 영상으로 표현될 수 있다.

볼륨 데이터 자체는 단순히 3차원 강도값의 배열에 불과하지만, 이미징 장치에서 제공하는 복셀 크기를 스케일 팩터로 적용하면 각 복셀에 물리적인 길이 단위를 부여할 수 있으며, 이를 통해 실제 대상의 물리적 치수와 대응시키는 것이 가능하다.

3차원 영상의 대표적인 가시화 기법으로는 볼륨 렌더링(volume rendering)이 있으며, 이는 복잡하고 불규칙한 형상이나 내부 구조를 비교적 쉽게, 그리고 시각적으로 이해하기 좋게 표현할 수 있는 방법으로 널리 사용되고 있다. 한편, 2차원 단층 영상을 표현할 때에는 다중 평면 재구성(MPR: multi planar reconstruction) 영상이 자주 활용된다.

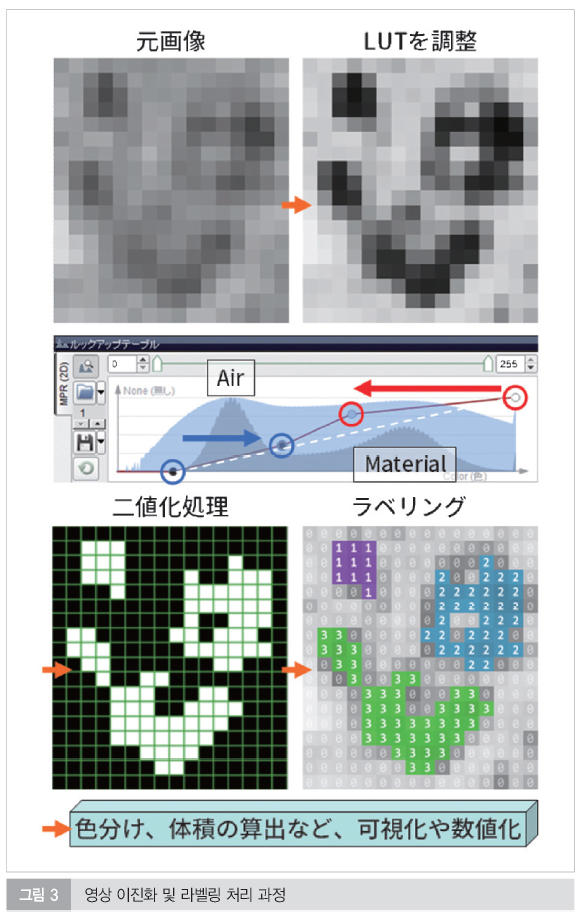

주어진 볼륨 데이터에 대해서는, 히스토그램 상에서 색상과 투명도의 변화를 구간별로 선형적으로 정의함으로써 각 복셀의 시각적 속성을 결정하고 이를 가시화한다. 본 논문에서는 이러한 사용자 인터페이스를 룩업 테이블(LUT; look-up table)이라 정의한다. LUT를 적절히 조정하면 색상과 반투명 표현을 이용해 내부 구조를 효과적으로 묘사할 수 있으며, 관심 영역에 원하는 콘트라스트를 부여하거나 영상을 동적으로 변화시키며 관찰하는 것도 가능하다.

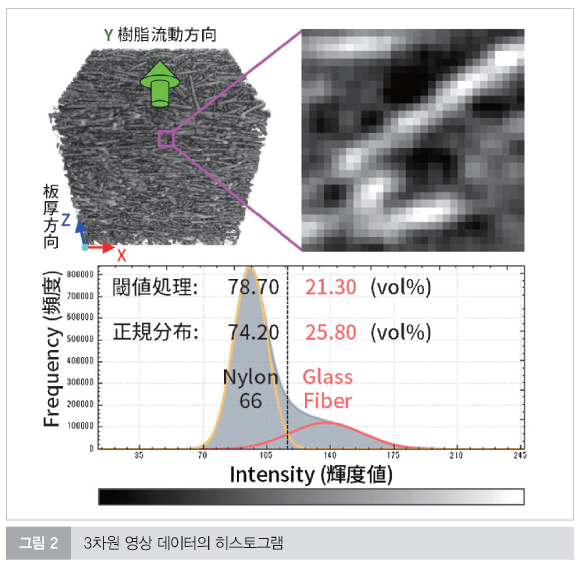

그레이스케일 영상의 히스토그램은 가로축에 강도값을, 세로축에 해당 강도값을 갖는 픽셀의 개수를 표시하여 얻어진다. 이 히스토그램은 영상 안에 존재하는 공극과 재료로부터 나타나는 여러 강도 성분들이 함께 분포한 결과를 보여준다. 이러한 강도 성분의 분포를 해석하면 영상에 대한 정량적 평가가 가능해지며, 이진화(binarization)를 위한 임계값을 보다 안정적으로 선택할 수 있는 기준을 세울 수 있다. 이 때문에 히스토그램은 이미지 분석에서 매우 유용한 도구로 활용된다.

그림 2의 예에서는 히스토그램을 정규 분포로 피팅한 뒤, 수지(resin)와 유리섬유(glass fiber)라는 두 구성 성분의 분포가 서로 교차하는 강도값을 임계값으로 설정하였다. 이를 통해 계산한 체적 분율과, 피팅된 정규 분포로부터 직접 계산한 체적 분율을 서로 비교하였다. 실제 응용에서는 이러한 임계값을 각 구성 성분의 혼합 상태와 상대적인 비율을 고려하여 설정한다. 그러나 구조가 복잡해질수록 각 성분의 강도 분포는 서로 가까워지고 겹치게 되며, 이 경우 단순한 임계값 설정만으로는 성분을 명확히 분리하기가 어려워진다.

보다 신뢰할 수 있는 분석 결과를 얻기 위해서는 영상 데이터만 사용하는 것보다, 시료에 대한 추가적인 정보를 함께 활용하는 것이 바람직하다. 예를 들어 복합 재료의 경우, 각 구성 성분의 질량 분율이나 체적 분율과 같은 사전 정보를 참고값으로 사용하여 이미지 분석을 수행함으로써 분석의 안정성과 신뢰성을 높일 수 있다.

영상에서 관심 영역(ROI, Region of Interest)을 분리하고 추출하기 위해서는 이진화(binarization)나 세그멘테이션(segmentation, 영상 영역 추출)과 같은 영상 처리 기법이 적용된다. 실제 분석 작업에서는 하나의 단순한 임계값만으로 원하는 결과를 얻을 수 있는 경우는 드물며, 상황에 따라 사용자의 판단에 따른 수동 조작이 필요해지기도 한다. 이로 인해 이러한 과정은 소프트웨어의 구현 방식뿐만 아니라 사용자의 지식과 경험에 크게 의존하는 실무적인 이미지 처리 노하우의 일부를 이루게 된다.

관심 영역이 식별된 이후에는 일반적으로 라벨링(labeling) 과정을 수행한다. 이 단계에서는 원래의 영상 데이터에 각 영역을 구분하는 라벨 정보를 추가로 저장함으로써, 입자나 공극과 같은 개별 객체를 서로 구별할 수 있게 된다. 이를 통해 이후 단계에서 객체의 개수를 세거나 체적을 측정하거나 서로 다른 색상을 부여하는 등 다양한 후속 분석과 처리를 효율적으로 수행할 수 있다.

3차원 이미지 처리 사례

이미징 장치의 성능이 지속적으로 향상되고 있음에도 불구하고, 디지털 영상의 해상도는 본질적으로 한계를 가지며, 높은 해상도와 넓은 시야 범위를 동시에 확보하는 것은 원리적으로 어렵다. 개별 구조에 초점을 맞춘 선명한 가시화나 이진화, ROI 추출이 어려운 경우라도, 전체 강도값으로부터 얻어지는 히스토그램과 통계량을 비교함으로써 복합 재료의 전체 구조에 대한 변동, 치우침, 변화 등을 비교적 간단하면서도 의미 있게 추정하고 평가할 수 있다. 우리는 이러한 접근법을 검토하고[2], 해당 분석 절차와 사용자 인터페이스를 소프트웨어로 구현하였다.

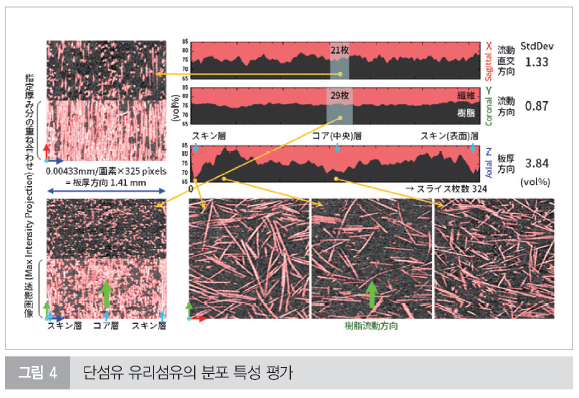

그림 4는 그림 2의 3차원 이미지를 단순 이진화한 후 수행한 이미지 분석 결과를 나타낸다. 우리는 X선 CT를 이용하여 사출 성형 수지 제품 내부에 포함된 직경 10μm 유리섬유를 가시화하고 분석하는 방법을 정립하였으며, 표피층(skin layer)과 코어층(core layer)에서의 섬유 배향에 대한 기존의 이해를 검증하였다[3]. 이 과정에서는 얇은 판상 성형품에서 절취한 시편을 X선 CT로 촬영한 뒤, 등방성 볼륨 데이터를 추출하고, X / Y / Z 방향에 대해 섬유의 공간 밀도와 변동을 동일한 조건에서 비교하였다. 그 결과, 적절한 평가 지표를 정의함으로써 해당 재료의 이방성에 대해 의미 있는 분석 결과를 도출할 수 있었다.

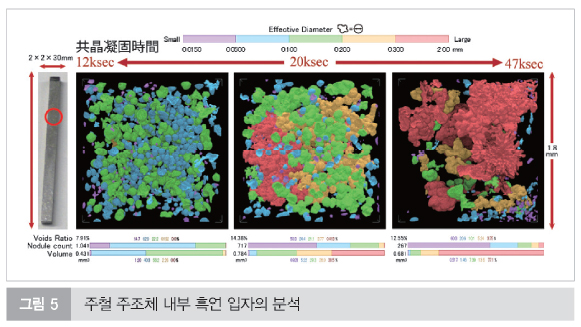

그림 5는 주철 주조체 시편을 X선 CT로 촬영한 뒤, 내부에 분포한 흑연 입자를 3차원으로 가시화한 예를 보여준다. 이 분석을 통해 응고 시간이 길어질수록 흑연 입자들이 서로 응집하여, 체적과 표면적이 더 크고 구조가 복잡한 청키 그래파이트(chunky graphite)를 형성한다는 점을 명확히 확인하였다[4].

개별 입자를 구분하기 위해 라벨링을 적용하고, 각 입자의 등가 직경에 따라 색상을 부여하며 정량 평가를 수행하였다. 이를 통해 서로 다른 세 조건 간의 미세 구조 차이를 효과적으로 가시화하고, 그 차이를 정량적으로 서술할 수 있었다.

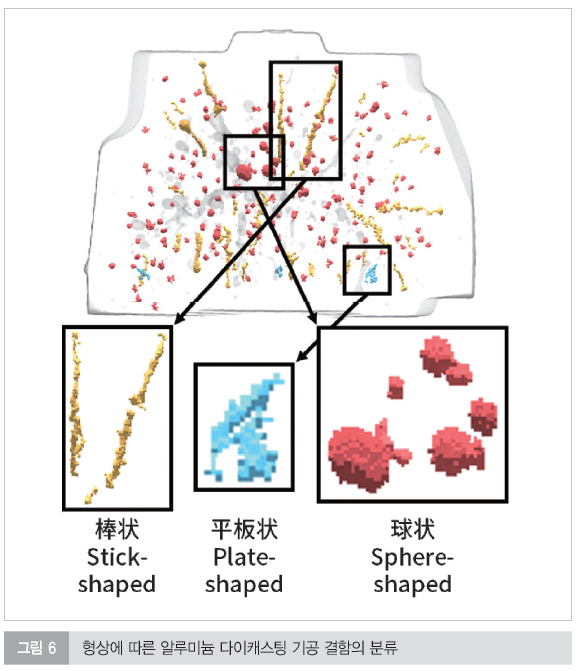

그림 6은 알루미늄 다이캐스팅 내부에 존재하는 기공 결함을 형상에 따라 분류하고, 이를 3차원으로 가시화한 예를 보여준다. 우리는 불규칙한 형상을 갖는 공극과 입자를 비교적 계산 비용이 낮은 형상 인자(shape factor)에 기반하여 분류하는 강인한 계산 방법을 제안하였다[5]. 방사상으로 길게 늘어난 기공이 분포한 구조는 성형 과정에서의 용탕 유동이 반영된 결과로 해석할 수 있다.

일반적으로 기포가 응고되면서 형성되는 가스 포로시티(gas-entrapment pore)는 거의 원형에 가까운 형상을 가지는 반면, 수축 기공(shrinkage pore)은 보다 복잡하고 불규칙한 형상을 보이는 경우가 많다. 이러한 형상 분류가 각 결함의 실제 발생 원인을 직접적으로 규명해 주는 것은 아니다. 그럼에도 불구하고 검사 및 분석 작업에서 ‘기공 수가 많다’ 또는 ‘적다’와 같은 단순한 정량 평가에 머무르기 쉬운 상황에서도, 형상에 따른 분류와 가시화는 결함 분포와 특성을 이해하는 데 유용한 해석적 단서를 제공할 수 있다.

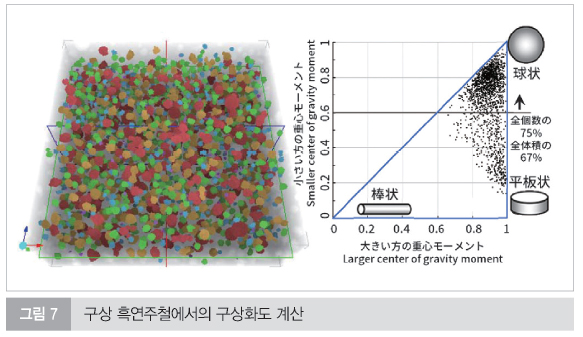

우리는 구상 흑연주철의 X선 CT 영상을 이용하여, JIS G 5502에서 정의된 구상화도(spheroidization ratio)를 3차원적으로 분석하였다[5].

그림 7은 각 흑연 입자에 대해 서로 직교하는 세 방향의 중심 2차 모멘트(centroidal moments)의 비를 계산하고, 이를 산점도로 나타낸 예를 보여준다. 이 중심 모멘트는 불규칙한 입자 형상에 대해 계산되는 값으로, 입자의 형상 분포로부터 얻어지는 고유벡터에 의해 정의되는 세 직교 축의 길이와 밀접한 상관관계를 갖는 물리량이다.

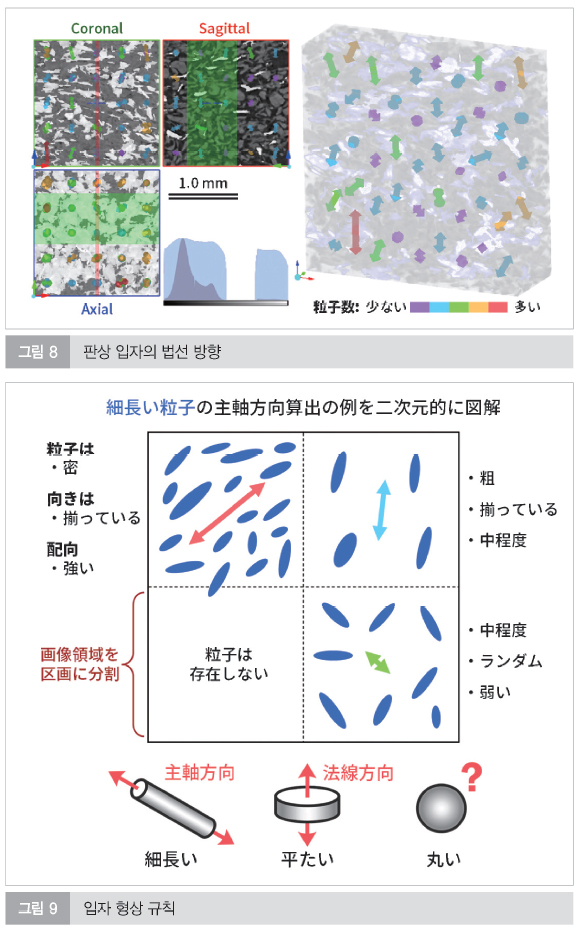

그림 8은 불규칙한 형상의 입자를 포함하는 복합 재료에서, 그중 판상 입자만을 선택하여 각 입자의 법선 방향을 계산한 결과를 나타낸다. 공간을 5×5×5의 정육면체 그리드로 분할하고, 각 셀 내에서 계산된 평균 배향을 화살표로 표현하였다[6].

배향 계산은 그림 9에 나타낸 바와 같이, 길게 늘어난 입자뿐만 아니라 평판형 입자에도 적용할 수 있다. 각 화살표의 길이는 해당 위치에서의 선호 배향의 정도를 나타내며, 화살표의 색상은 입자의 국소 수밀도(local number density)를 나타낸다.

내부 구조가 복잡한 재료의 경우, 이미징 자체는 가능하더라도 이미지 분석 단계에서 어려움을 겪는 일이 많다. 이러한 상황에서는 사전에 정의한 규칙에 따라 서로 연결된 복잡한 구조를 분리하고 추출하는 이미지 처리 기법이 효과적으로 활용될 수 있다.

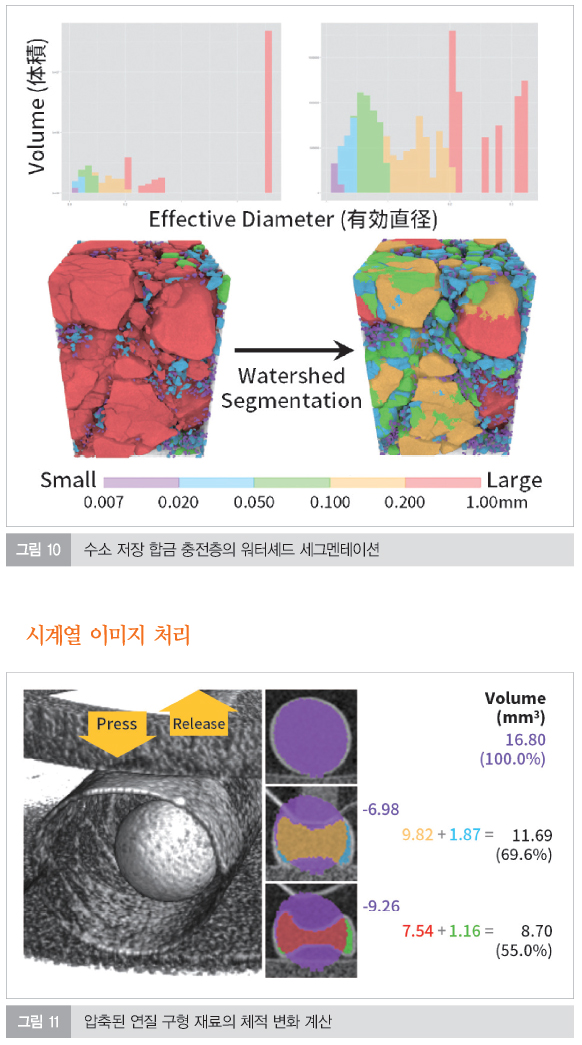

그림 10은 수소 저장 합금 충전층(packed bed)에 워터셰드(Watershed) 세그멘테이션을 적용한 예를 보여준다. 오쿠무라 등은 수소 저장 합금 충전층을 X선 CT로 촬영하고, 수소 흡장과 분쇄가 진행되는 과정에 따라 단계적으로 CT 영상을 취득하여 이미지 분석을 수행하였다[7]. 이 과정에서 워터셰드 기법을 이용해 서로 접촉한 입자 집합을 분리함으로써, 개별 입자를 인식하고 정량 평가를 수행할 수 있었다.

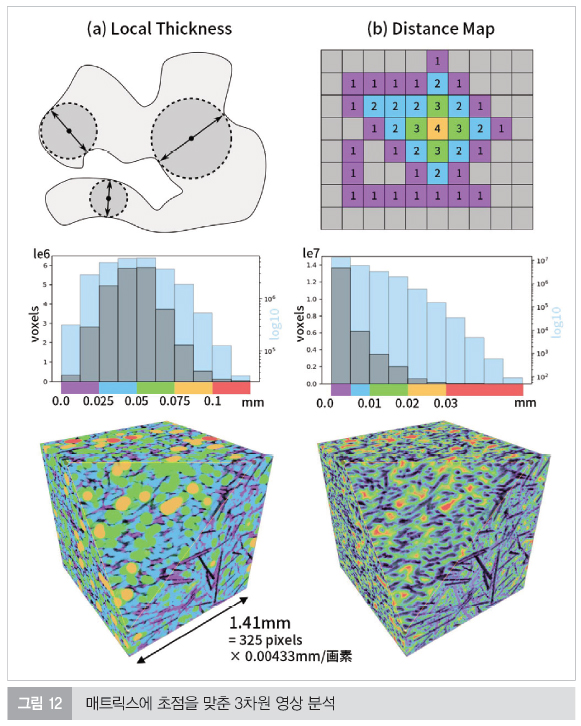

그림 11은 CT 장치 내부에 설치한 소형 시험기를 이용하여, 연질 재료로 된 구형 시편을 인시추(in situ) 상태에서 압축하면서 취득한 X선 CT 영상을 보여준다. 획득한 볼륨 데이터에 대해 정렬을 수행한 뒤, 구에 해당하는 영역을 세그멘테이션하고, 각 라벨 영상 간의 차분을 계산하여 체적 변화를 비교하였다. 그 결과, 압축이 진행됨에 따라 수직 방향의 체적은 크게 감소하는 반면, 수평 방향의 체적은 증가하는 양상을 정량적으로 계측할 수 있었다.

3차원 복합 구조의 분석

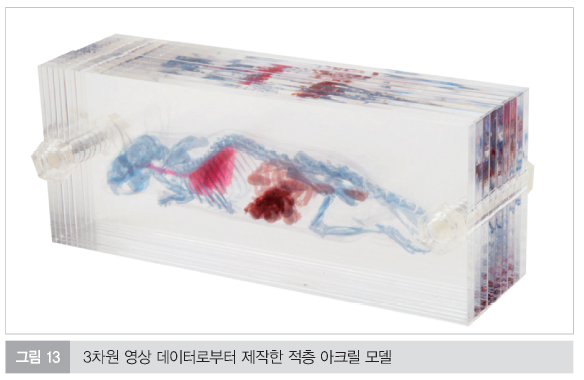

그림 12는 그림 2 및 그림 4와 동일한 데이터셋을 사용하여, GFRP 내부의 수지 매트릭스에 초점을 맞추어 수행한 3차원 이미지 분석 결과를 보여준다. 이 분석에는 두 가지 서로 다른 방법이 적용되었다.

첫 번째는 국소 두께(local thickness) 방법이다. 이 방법은 그림 12에 나타낸 바와 같이, 3차원 형상의 각 위치에서 가능한 한 큰 내접 구를 전수 탐색으로 찾고, 그 지름을 해당 위치의 국소 두께로 정의하는 알고리즘이다.

두 번째는 거리 맵(distance map) 방법이다. 이 방법에서는 이진화된 3차원 영상 영역에 포함된 각 복셀에 대해, 경계면으로부터 내부 방향으로 1, 2, 3과 같은 정수 값을 순차적으로 부여한다. 이 값은 내부로 갈수록 증가하며, 구조 내부에 공동(cavity)과 같은 빈 공간이 존재하는 경우에는 그 경계 또한 표면으로 취급된다.

이와 같은 연산은 불규칙한 형상이나 복잡한 연결 구조에도 적용할 수 있으며, 각 복셀에 대해 하나의 스칼라 값을 부여한다. 그 결과, 색상 코드로 가시화한 영상의 생성이나 히스토그램 작성, 그리고 계산된 값을 물리 단위로 변환하는 작업을 비교적 쉽게 수행할 수 있다. 이 예에서 볼 수 있듯이, 겉보기에는 특성 평가가 어려워 보이는 복잡한 연결 구조라도, 일정한 처리 규칙에 따라 얻어진 정보를 비교하고 평가함으로써 시편 간의 차이와 그 크기, 나아가 두께, 표면, 깊이, 복잡도와 같은 구조적 특성을 정량적으로 파악할 수 있다. 이러한 분석을 수행하기 위해서는 소프트웨어 내부에서 이루어지는 처리 과정과, 그 결과로 얻어지는 수치의 의미를 이해한 뒤, 이를 통계적인 관점에서 해석하는 것이 중요하다.

결론

대부분의 사용자에게 소프트웨어는 내부 동작이 보이지 않는 블랙박스와 같은 도구로 인식되기 쉽다. 본 글에서는 앞서 소개한 다양한 이미지 분석 결과들이 구체적인 소프트웨어 기술에 의해 뒷받침되고 있음을 전달하고자 하였다. 우리가 장기간에 걸쳐 추진해 온 연구 개발의 성과는 소프트웨어 자산으로 축적되어 왔으며, 이를 통해 폭넓은 응용 분야에서 고도화된 3차원 이미지 분석이 가능해졌다.

마지막으로, 3차원 이미지 데이터로부터 제작한 적층 아크릴 모델(Layered Acrylic Model)을 소개한다. 이 모델은 연속적인 단층 영상을 가능한 한 적은 슬라이스 수로 축약하면서도 3차원적 특징을 유지하도록 하는 기법을 바탕으로 한다. 이렇게 선택된 슬라이스들을 투명 패널에 인쇄하여 순차적으로 적층함으로써, 3차원 영상을 물리적인 적층 아크릴 모델로 변환하였다[8].

이 방법을 이용하면 내부 구조를 직관적으로 가시화할 수 있으며, 공중에 떠 있는 섬(island) 형상의 공극이나 기타 복잡한 형상도 재현할 수 있다. 또한 색상, 농도, 투명도를 자연스럽게 표현할 수 있어, 전문 지식이 없는 사용자라도 육안으로 직관적인 3차원 구조를 이해할 수 있다는 장점을 가진다.

Reference:

(1) https://www.nvs.co.jp/index.php/product-service/sw/slice-aligner

(2) OKUMURA Masahiko, TAKI Katsuhiko et al.: Journal of the Japan Institute of Metals and Materials, 79, 10(2015), 497-503.

(3) TAKI Katsuhiko, NAKANO Ryo et al.: Seikei-Kakou,20, 4(2008), 237-241.

(4) FUJIMOTO Ryosuke, TAKI Katsuhiko et al.: Journal of Japan Foundry Engineering Society, 93, 10(2021), 612-617.

(5) ISHIZUE Ryosuke, TAKI Katsuhiko:Journal of Japan Foundry Engineering Society The 172nd Abstract of Annual Meeting(2018), 25.

(6) TAIRA Kei, YOKOI Hidetoshi, TAKI Katsuhiko:Seikei-Kakou (Annual Meeting), 23(2012), 127-128.

(7) OKUMURA Masahiko, TAKI Katsuhiko et al.: Journal of the Japan Institute of Metals and Materials, 79, 1(2015), 16-22.

(8) TAKI Katsuhiko et al.: The 34th the Japan Society for Exhibition, Studies proceedings (2015). |

| [저작권자(c)SG미디어. 무단전재-재배포금지] |

|

|

|

|